Daniel Weller este expert în tehnologii de îmbinare la ElringKlinger. El dezvoltă procese de îmbinare în cadrul diviziei Battery Technology. Sudarea sistemelor de contact al celulelor (CCS) pentru vehiculele electrice îi prezintă lui – și altora – provocări. Este vorba despre viteze de sudare mai mari, diversitate de variante și așa-numita strategie „zero defecte”. Componentele, care au o lungime de până la doi metri, au mai mult de 50 de poziții de sudură. „Întotdeauna trebuie să oferim o calitate constantă în cicluri de tact scurte, cu un număr mare de variante”, spune Weller.

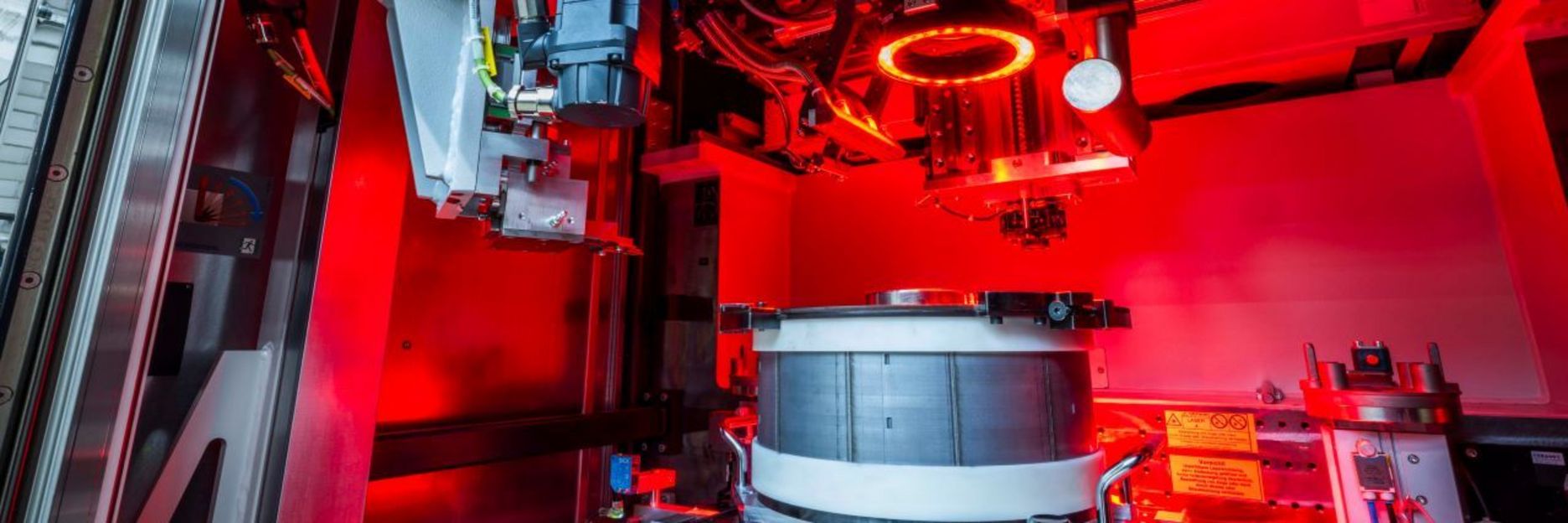

La sudarea cu ac de păr a statoarelor, EasyModel AI detectează sute de puncte de contact – rapid, precis și în serie.

Până de curând, detectarea punctelor de sudură în condiții reale de producție a necesitat multe cunoștințe și adaptări manuale: schimbarea condițiilor de iluminare, reflectările, praful și abaterile geometrice minime au făcut ca procesul să fie predispus la erori. „Desigur, ne-am înțeles bine și cu soluția anterioară, dar soluția EasyModel AI de la TRUMPF, susținută de AI, aduce acum o accelerare reală a detectării punctelor de sudură și, astfel, a întregului proces de dezvoltare.”

Câteva imagini de antrenament sunt suficiente

Weller folosește prelucrarea imaginii VisionLine Detect și face câteva fotografii de antrenament, pe care le încarcă în cloud-ul IA. Acolo, el înscrie zonele relevante. Modelul IA învață să distingă ferestrele relevante de cele irelevante după doar câteva imagini, binarizează fiabil și permite detectarea robustă a muchiilor – chiar și cu timpi de tact scurți. „Acum avem nevoie de ore în loc de zile pentru a obține rezultate bune în recunoașterea caracteristicilor”, spune Weller. El este deosebit de impresionat de programarea fără cod: „Sistemul funcționează pe principiul ‚ceea ce vezi este ceea ce obții‘: intuitiv, rapid și fără cunoștințe de programare.”

Învățare în timpul procesului

EasyModel AI crește, de asemenea, viteza și precizia la Schaeffler. Alexander Fast explică faptul că, la sudarea firelor de cupru din înfășurările statorice, abaterile de poziție, cum ar fi decalajul de înălțime, deplasarea laterală sau formarea de spații, suprasolicitau detecția anterioară pe scara de gri. „În ceea ce privește precizia și reproductibilitatea determinării poziției de sudare – chiar și cu caracteristici diferite ale componentelor – filtrul IA depășește tot ceea ce era pe piață”, spune Fast. Randamentul la prima trecere este de peste 99%. Sistemul permite, de asemenea, analize statistice: doar valorile cu abateri semnificative trebuie să fie reetichetate – o mare economie de timp.

EasyModel AI funcționează deja la nivel global în producție la Schaeffler. ElringKlinger a extins acum filtrul la alte sisteme de serie din întreaga lume.