Etaj superior, ferestre panoramice, fotolii reclinabile cu perne confortabile: ceea ce sună a suită de lux într-un hotel descrie de fapt locurile superioare din autobuzul premium cu două etaje „Avante H8 Grand Captain”: nava amiral a flotei de vehicule a constructorului de caroserii Tentrem.

Întreprinderea produce caroserii de lux, bazate, printre altele, pe șasiuri Mercedes-Benz, Volvo și Scania. De asemenea, produce autobuze care circulă între orașele din Java, Bali sau alte insule indoneziene. Directorul general Yohan Wahyudi dorește să transforme Tentrem în cea mai mare companie de autobuze din Indonezia. În acest scop, el acordă o mare importanță detaliilor. Individualitatea și standardizarea sunt deviza noastră. O contradicție? În niciun caz. Pentru că clienții săi trebuie să poată achiziționa în continuare produse unice. Producția trebuie să fie concomitent cât mai eficientă posibil. „Pentru ca angajații noștri să poată lucra în mod inovator și creativ, îi sprijinim cu mașini noi și software adecvat”, spune el. Totul a început însă cu pași mici.

Creștere în schimbare

În 1983, Tatang Wahyudi, tatăl lui Yohan Wahyudi, a fondat Tentrem ca operator de autobuze în orașul Malang, pe insula Java din Indonezia. În 1986, a deschis un atelier pentru repararea avariilor din accidente, zgârieturilor sau urme de lovituri ale flotei proprii de autobuze. Mecanicii săi sudează, îndoaie și construiesc piese de caroserie – totul manual, într-un depozit deschis, sub un acoperiș din tablă ondulată. Totul merge bine pentru Tatang Wahyudi. Un an mai târziu, deschide atelierul pentru alte întreprinderi. Operatorul de autobuze există și astăzi. Înființează atelierul în 1991: PT Tentrem Sehjatera, pe scurt Tentrem. „De-a lungul anilor, am crescut continuu și am început să dezvoltăm propriile noastre caroserii pentru autobuze”, povestește Yohan Wahyudi.

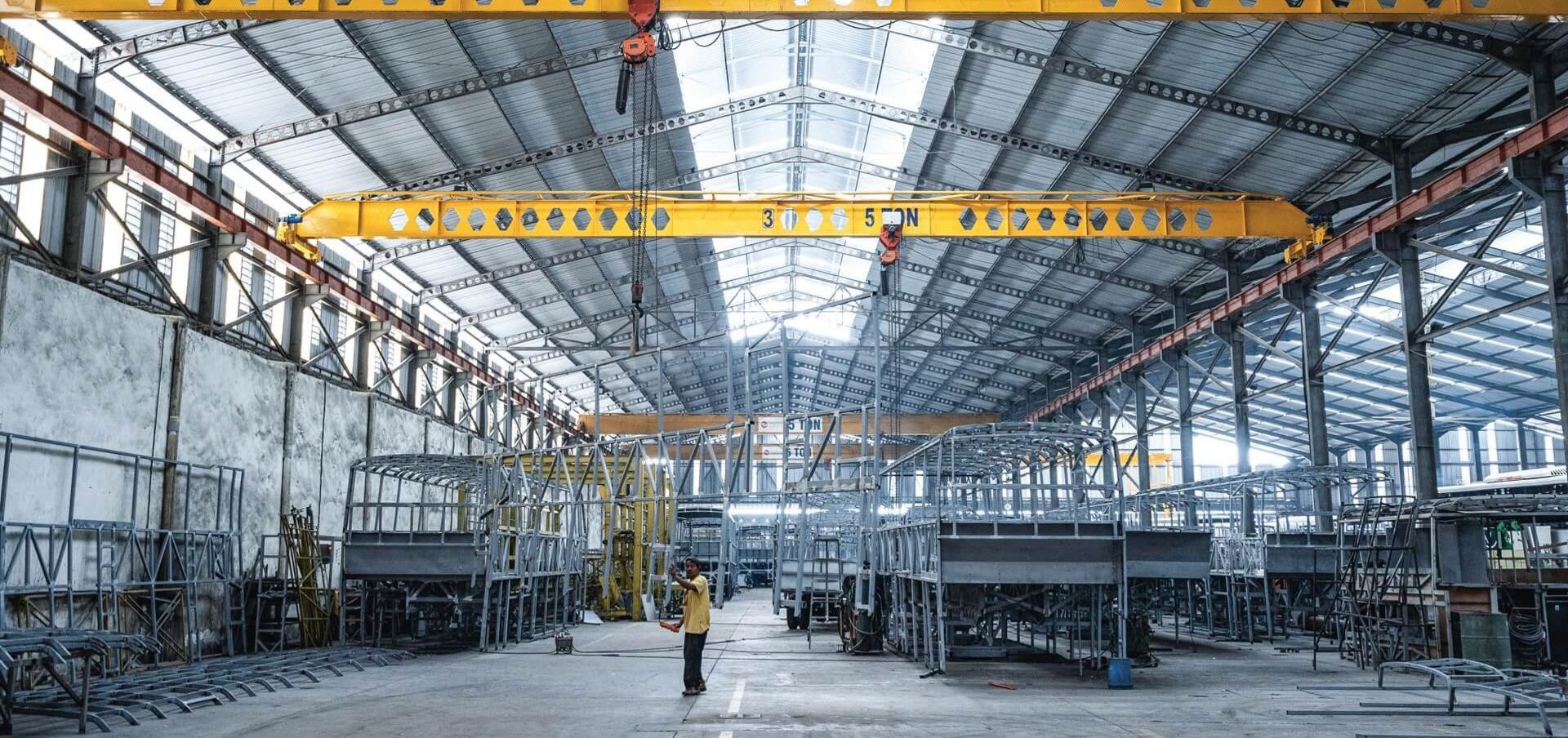

Hale de producție moderne înlocuiesc astăzi vechile adăposturi din tablă ondulată. O clădire administrativă elegantă, cu multă sticlă, se află în fața străzii principale. În spatele acestora, pe o suprafață de aproape opt hectare, se aliniază o hală după alta. Tentrem are peste 600 de angajați. Yohan Wahyudi este considerat un manager rațional, sistematic, dar și critic. Înainte de a se alătura întreprinderii familiale, a studiat informatica în Canada și a obținut un master în administrarea afacerilor în China. Obiectivul său: o producție mai rapidă, mai eficientă și mai precisă. „În trecut, clienții veneau la noi cu o imagine și noi prelucram tablele până când acestea corespundeau cu imaginea”, spune el. Dezavantajul: majoritatea reparațiilor necesită muncă manuală. Ori de câte ori au nevoie de o piesă de schimb pentru un autobuz avariat, angajații încep din nou de la zero. „Astăzi vrem să automatizăm cât mai mult posibil. Arta constă în a găsi un echilibru între produsele standard și dorințele individuale ale clienților”, explică Wahyudi.

Pe banda de depășire

Cu Yohan Wahyudi, Tentrem continuă să crească. Cu această creștere, însă, cresc și cerințele. Clienții cer cantități mai mari, iar Wahyudi vrea să le satisfacă. El dorește să transforme Tentrem într-un producător de echipamente originale care furnizează caroserii de calitate constantă și în cantități constante. „Vrem să oferim aceleași standarde ca și producătorii de echipamente originale”, explică Wahyudi. „În acest scop, avem nevoie de o producție în linie, de programe eficiente și de obiective clare pentru producția zilnică. Schimbarea mentalității în ceea ce privește munca manuală este cea mai mare provocare a generației mele.”

În 2015, familia se întâlnește cu TRUMPF la un târg. Tatăl Tatang Wahyudi este sceptic la început, își amintește fiul său: prelucrarea pieselor de caroserie nu este atât de complicată. Nu merită să investești mulți bani în tehnologie nouă și automatizare. „Însă în acel an am înregistrat rezultate financiare foarte bune, așa că am decis să ieșim din zona noastră de confort și să investim într-o nouă tehnologie”, spune astăzi Yohan Wahyudi. Astfel, în același an, achiziționează un TruLaser 3030 și devin pionieri în prelucrarea tablelor în Indonezia.

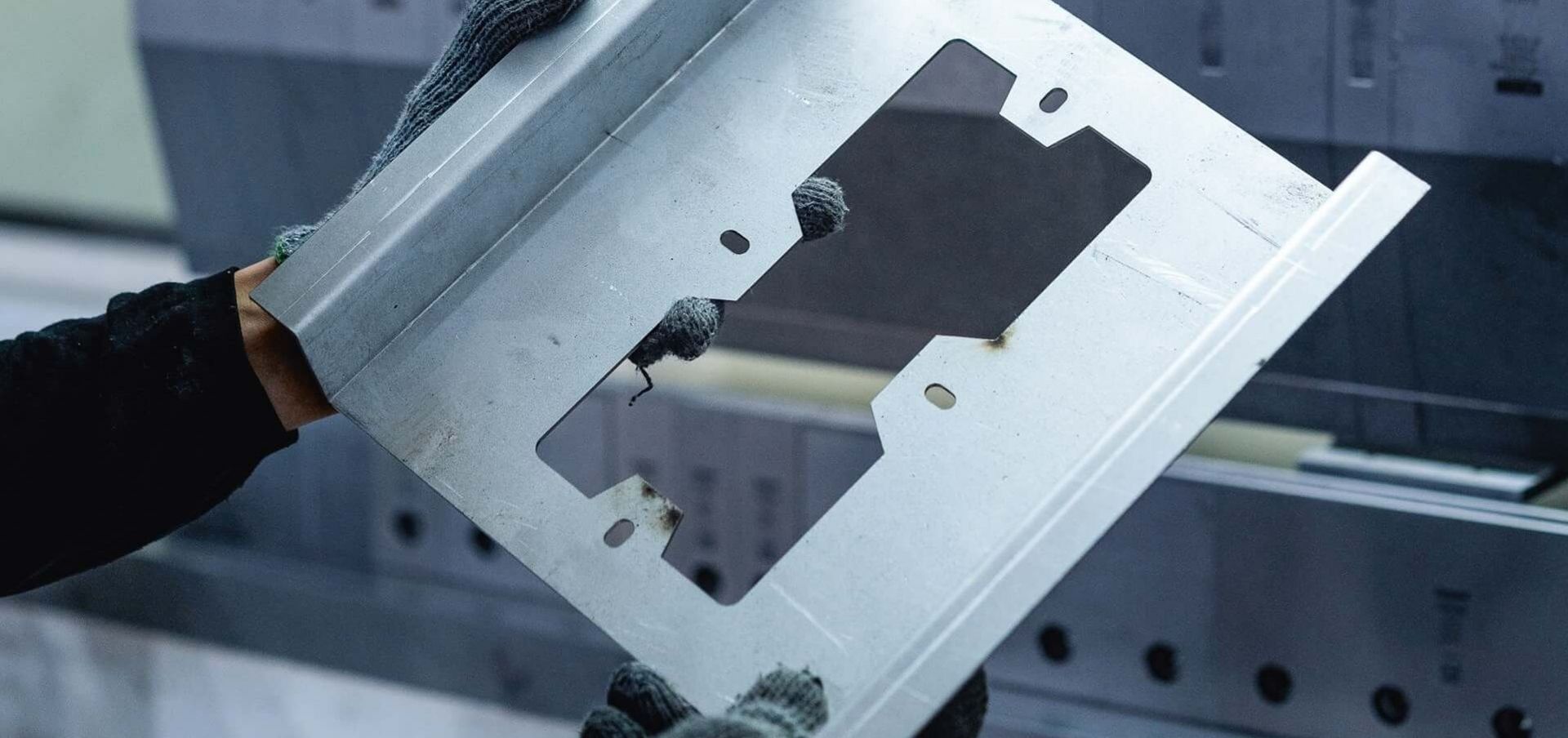

„Automatizarea s-a amortizat încă din primul moment, de exemplu în cazul ușii compartimentului pentru bagaje”, povestește el. Înainte, angajații aveau nevoie de cinci până la șase piese pentru a fabrica un hayon. Astăzi, ei utilizează o singură tablă, o debitează cu TruLaser 5030 și îndoaie decupajele cu TruBend Center 5030. „Nu mai trebuie să sudăm nimic, ceea ce i-a surprins foarte mult pe clienții noștri”, explică Wahyudi.

În anul următor, el intenționează să investească în TRUMPF Software Oseon. „Un autobuz este alcătuit din mii de piese. Dacă reușim să organizăm eficient producția, economisim timp și bani. Oseon ne poate ajuta în acest sens.” Este din nou ca în 2015, înainte de achiziționarea primei mașini TRUMPF. „Știm ce poate tehnologia. Acum trebuie doar să învățăm să o folosim”, spune el. Mașinile produc în permanență la o calitate constantă. Acest lucru oferă avantaje în multe domenii.

„Putem astfel să avem o imagine de ansamblu asupra întregii producții și să stabilim prioritățile, adică piesele de care avem nevoie urgent și cele care pot aștepta. Putem optimiza proiectarea pieselor prin noi modele și tehnologii de fabricație. Acest lucru simplifică și reduce costurile, similar cu ceea ce am experimentat atunci cu hayonul.“

Pentru Wahyudi, inovația înseamnă mai presus de toate eficiență. O producție standardizată, care lasă totuși loc pentru dorințele individuale ale clienților și în viitor. În cazul autobuzului premium cu etaj „Avante H8 Grand Captain”, de exemplu, clienții pot comanda rânduri suplimentare de scaune în locul fotoliilor reclinabile de lux.