Soluția: încărcare prin sudare Highspeed cu laser

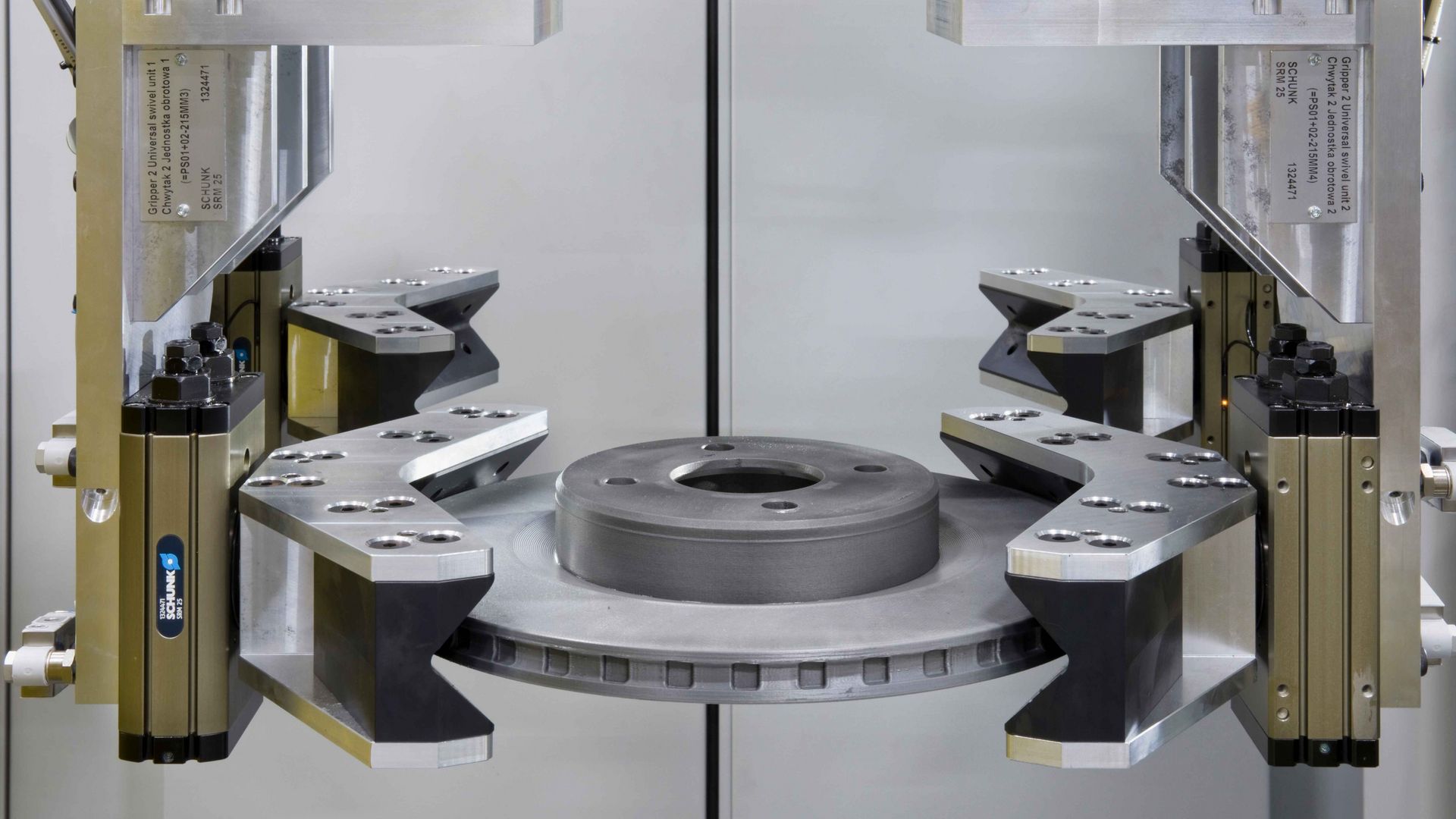

Trei procese de acoperire au fost debifate rapid: acoperirea electrochimică – prea murdară. Acoperire termică – prea lentă. Pulverizare cu gaz rece – prea costisitoare. Lott s-a decis pentru varianta Highspeed de încărcare prin sudarea cu laser a metalelor (HS-LMD) datorită procesului curat și timpului scurt de prelucrare. În acest proces, duzele includ o pulbere metalică pe stratul superior, iar un fascicul laser o topește, creând un strat de acoperire. În acest caz particular, un disc de frână auto din fontă se rotește sub optica laser și șapte duze de alimentare cu pulbere. Celula de încărcare prin sudarea cu laser Highspeed, denumită NaCoat, aplică două straturi. Mai întâi, un strat aderent din oţel inox cu grosimea de 0,1 milimetri. Și, pe deasupra, un strat funcțional de 0,2 milimetri grosime, presărat cu particule de carbură foarte dure. „Dar fonta este un suport neagreat pentru straturi de acoperire." Pur și simplu are dificultăți de aderență, motiv pentru care este nevoie de multă pulbere. „Cu toate acestea, pulberea reprezintă în cele din urmă 60 până la 70% din costurile de fabricație în procesul de producție a discurilor de frână. Prin urmare, mașina noastră trebuie să atingă un nivel ridicat de randament al pulberii, adică să utilizeze cât mai mult posibil din pulberea furnizată."

Execuție: modelarea fasciculului pentru o mai mare eficiență a pulberii

Lott explică: „Am lucrat îndeaproape cu echipa de dezvoltare a TRUMPF. Și folosesc un truc dublu în modelarea fasciculului pentru a maximiza randamentul pulberii." Tehnologia de modelare a fasciculului BrightLine Weld împarte puterea laserului într-o zonă centrală și una inelară care pot fi controlate independent una de cealaltă. Similar cu un cap de duș cu un jet central și inelar. Astfel, aportul de energie și pătrunderea căldurii pot fi optimizate. Pe de o parte, acest lucru înseamnă că discul de frână nu se deformează aproape deloc. În al doilea rând, stratul de acoperire este mult mai subțire, deci necesită mai puțină pulbere. Al doilea pas decisiv pentru consumul de pulbere este tehnologia bifocală de la TRUMPF: o parte a fasciculului laser încălzește ușor piesa turnată chiar înainte ca dușul de pulbere să cadă pe ea. Ca urmare, pulberea aderă imediat fără probleme, în loc să ricoșeze și să se transforme în rebut. Mașina utilizează până la 94% din pulbere pe parcursul operațiunii de stratificare. Ca urmare, Nagel dispune acum de o metodă de producție economică pentru discurile de frână conforme cu Euro 7, cu nivel redus al particulelor de frecare.