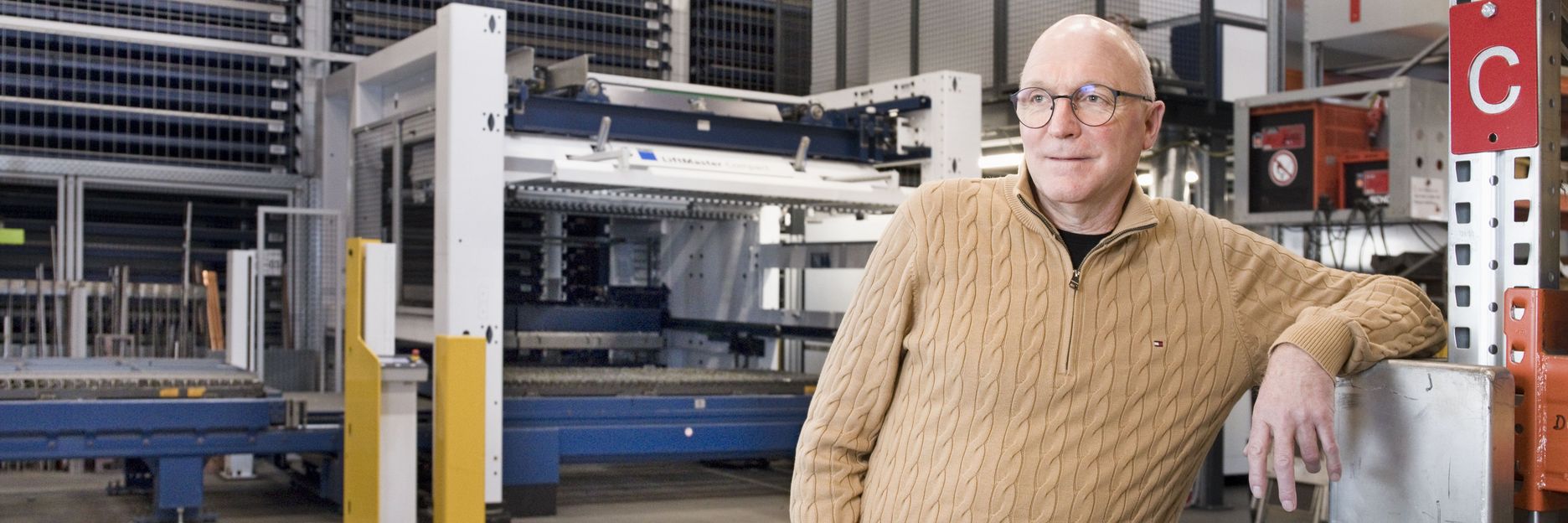

Krämer Brennteile 公司是一家典型的 Job Shop(多品種小批量加工企業),擁有約 40 名員工,公司位於德國黑森林地區的 Hofstetten。他們生產各種當前所需的零部件——從精細的成形件到厚達 50 公釐的齒輪箱板件。這裡幾乎沒有批量生產,取而代之的是大量、而且大多十分緊急的小批量訂單,在生產過程中經常需要不斷插單加工。「我們生產速度快、可靠又靈活——這就是我們的標誌性優勢」,總經理 Martin Krämer 說道。

更強性能,更多可能

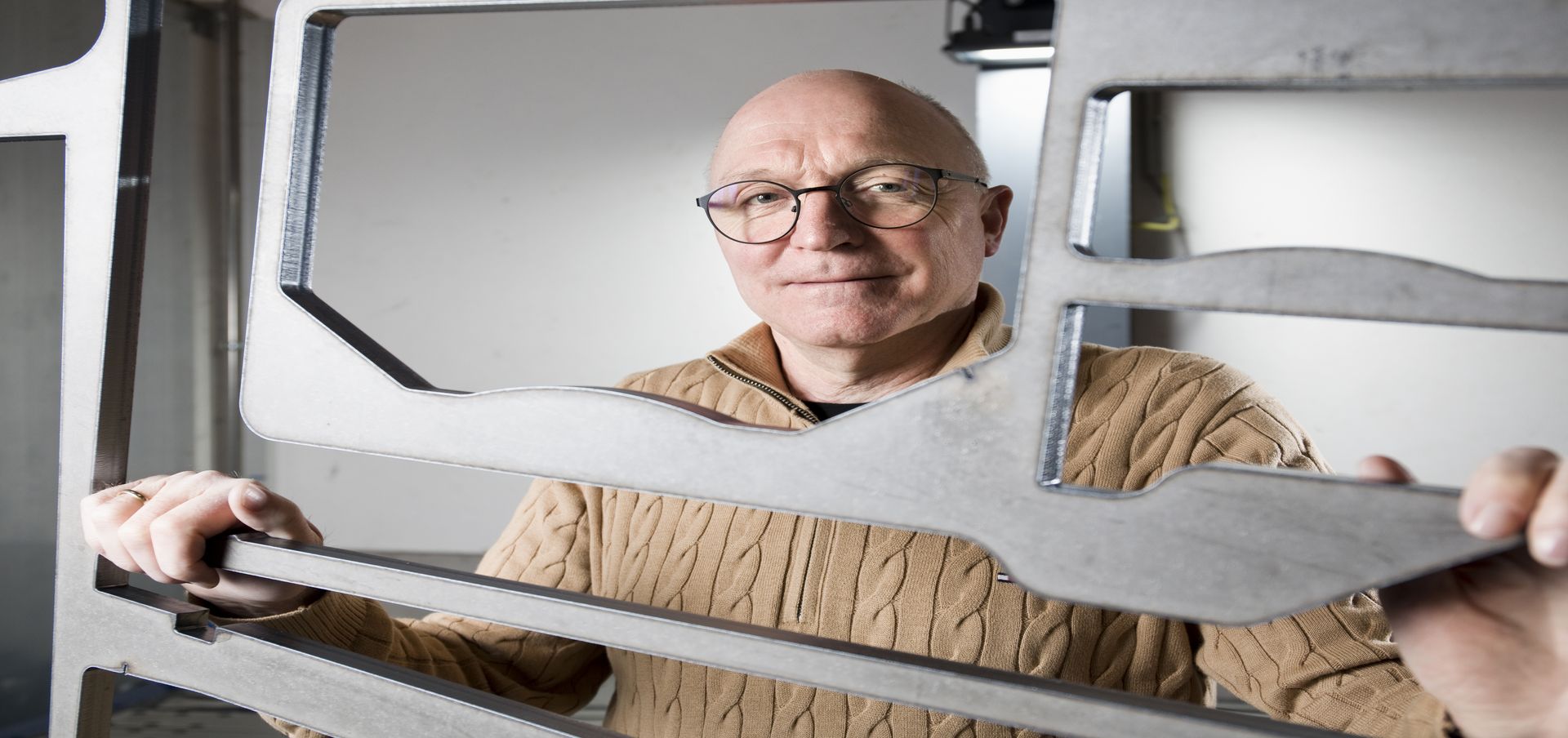

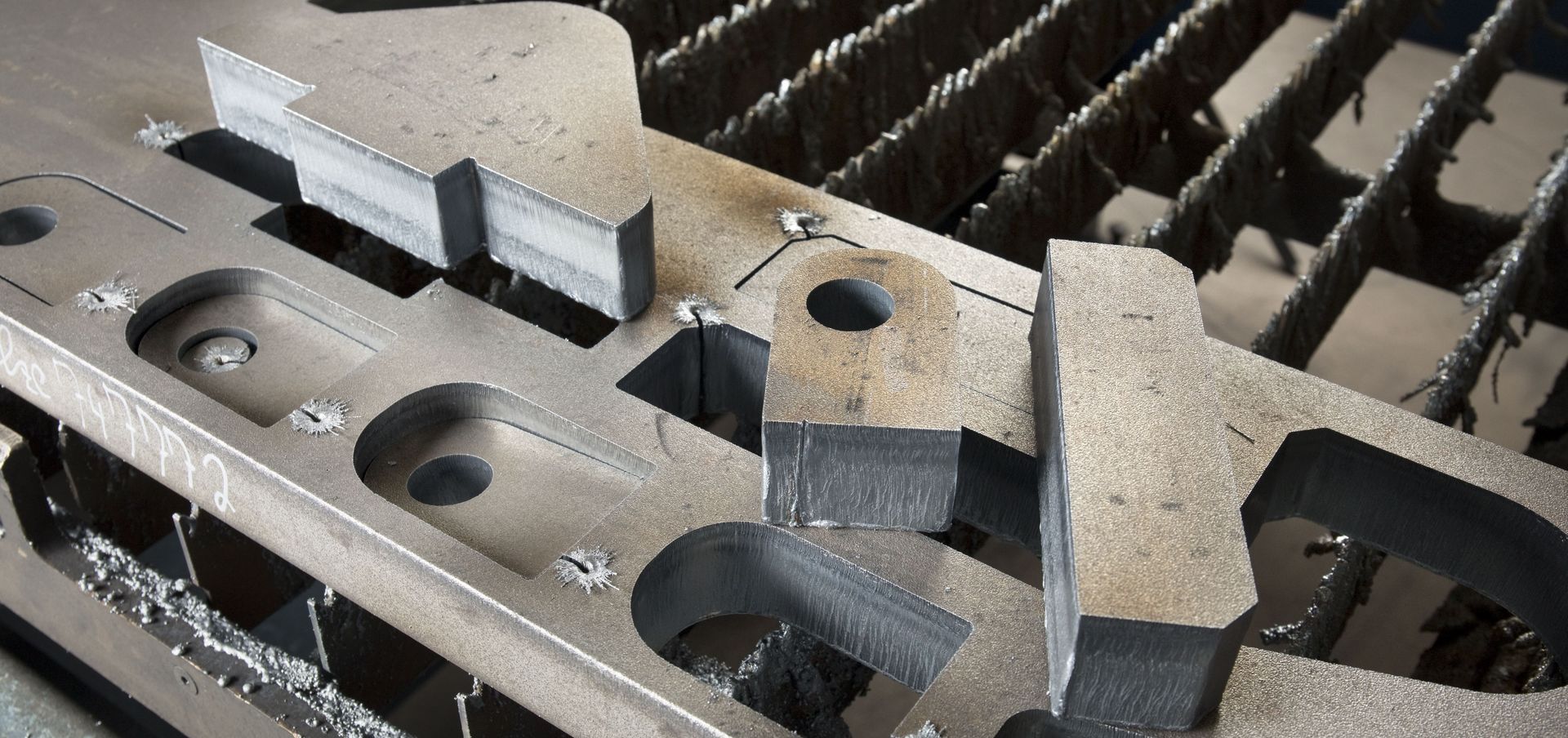

「我們是靠火焰切割打出名聲的」,Krämer 介紹道。不過,他也清楚,高性能雷射設備在切割較厚材料時,性能絲毫不遜於火焰切割,因此他看到了這項技術為企業帶來的發展潛力。他開始認真考慮引用 TRUMPF 的 TruLaser 5030 fiber 雷射切割機,這款設備憑藉高達 24 kW 的雷射功率具有出色的性能表現。「我們有客戶需要加工厚度高達 50 公釐且帶有螺紋孔的零部件。 過去在火焰切割之後,這些零件還必須經過複雜的銑削加工。現在有了這台 24 kW 的機台,我們只需一次裝夾就可完成全部加工」,他說道。他希望借此進一步拓展自身的加工能力範圍。為此,他聯絡了 TRUMPF 的區域銷售主管 Felix Kuster。

前瞻性的諮詢服務

當 Kuster 與 Krämer 討論到這台機台時,前者又一次提及了自動化。不過,就像以往前幾次拜訪時一樣,Krämer 依然持懷疑態度:「我一直認為這對我們行不通——因為自動化不夠靈活,而且花費甚巨。」和許多人一樣,Krämer 覺得自動化只有在較大批量生產時才有意義。 撇開場地不足的問題不談,他還擔心自動化流程會讓生產變得不夠靈活。「那樣的話,就沒辦法像以前那樣隨時插入一個小訂單了」,他如此說道。 但這一次,Kuster 更加堅持。他指出,24 kW 雷射設備的高生產力將明顯加快上料和下料,從而對現有生產流程形成壓力。事實上,Krämer 的員工在搬運這些厚重板材時早已接近體力極限。

於是,Kuster 建議由 TRUMPF 智慧工廠部門的技術銷售經理 Markus Semrau 提供一次專業諮詢服務,Krämer 對此表示同意。Semrau 利用智慧工廠概念對 Krämer 公司的整條生產流程鏈進行了分析——從物料流一直到成品取出。問題很快就顯現出來:堆高機往來過於頻繁、通道狹窄,以及大量人工反復搬運,正在拖慢整體生產節奏。Semrau 指出,24 kW 雷射設備更高的加工能力只會讓這一問題更加凸顯。

「只有當周邊生產環境的組織方式與之匹配時,機台的生產力才能真正發揮價值。尤其是在空間有限的情況下,井然有序的流程和清晰的物料流至關重要」,他如此總結自己的判斷。他還透過數字、模擬以及實際案例證明,自動化如何縮短前置時間、實現夜班無人值守生產,並讓物料流更加平穩有序。Krämer 的懷疑態度開始動搖。

為特殊訂單配置額外棧板

而最終帶來關鍵轉折的是 TRUMPF 專家的一個提議:在雷射系統上加裝第三個棧板工站。這項安裝在機台後方的拓展裝置是一套額外的上料和下料工位——從技術角度看,它是一座可手動上料的緩衝站,可在不依賴自動化倉儲的情況下獨立使用。在實際運行中的流程是:當第一和第二個棧板正在進行上料或下料時,第三個棧板便會移動到機台內部,然後機台進行切割加工。額外棧板的上料和下料可透過人工或借助天車完成。這樣一來,緊急的特殊訂單或厚度高達 50 公釐的板材都可靈活「插入」生產,而不會干擾自動化生產流程。

「第三個棧板工站是一項真正的突破」,Semrau 表示。 「它將自動化設備的速度優勢與獨立機台的操作靈活性結合到了一起」,這一方案同樣說服了 Krämer——在諮詢結束僅十周後,他便決定採用這套自動化方案。

更高效率、更從容、更安全

配備 24 kW 雷射器的 TruLaser 5030 Fiber裝有 LiftMaster Compact 上下料單元,並接入了 STOPA 自動化倉儲。物料物流實現了數位化管理,並在很大程度上實現了無人運轉。一套內置的庫存管理系統則確保了所需板材能夠在恰當的時間準備到位。到處尋找材料的情況已不再出現,堆高機往來也大幅減少。 這為生產現場帶來了更穩定有序的節奏,同時還提升了作業安全性:不再需要吊運懸空重物,大尺寸板料的搬運也更加符合人體工學。

自調試完成以來,這套系統一直處於正常運行狀態。變化十分明顯:流程更加清晰有序,現場不再那麼緊張忙亂,員工的工作起來也更加從容。「以前,員工必須儘快把工作臺面清理乾淨,機台才能繼續運轉。 現在這一切都實現了自動化,極大緩解了生產流程中的壓力」,Krämer 說道。從經濟角度來看,這一步也已為他帶來了回報:每個班次的兩名操作員可以騰出時間去處理其他工作,整體生產力得到提升,而對於 Krämer 公司業務範圍的擴展,客戶也是喜聞樂見。

小規模智慧工廠

對於 TRUMPF 來說,這個專案堪稱一個典型範例,展示了智慧工廠解決方案在中小型企業中也同樣能發揮作用。「自動化並不意味著必須改造整座車間。很多時候,只需要把現有流程進行智慧化整合」,Semrau 表示。在 Krämer 公司可以看到,數位化與自動化是相輔相成的:多年來,公司一直實行無紙化辦公,生產過程也早已實現數位化控制。新設備無縫融入現有生產體系,並且為企業開闢新前景。

廠區內還預留了建設新廠房的空間——現有系統在設計時就已考慮到未來要鏡像擴建。「這些年來我做了很多工作。 不久之後我的女兒將接手公司,我希望她能夠在此基礎上繼續將公司發展壯大」,Martin Krämer 說道,這位曾經的自動化懷疑者,如今已變身成為堅定的支持者。正如他自己所說:「只有親身體驗自動化後,才能真正理解其帶來的價值。」