ElringKlinger AG 能夠實現量產,離不開像 Daniel Weller 這樣的專家以及其他同事們。他們使用一台試生產機台來開發和測試所有制造製程,然後還必須將這些製程部署到 ElringKlinger 公司全球 40 個生產基地之一的量產線上,同時還要確保製程毫無差錯且 100% 可再現。這些工作不可或缺,但也成本高昂:每一天的開發工作都要消耗資金,而回報要等到量產運轉後才能顯現。因此,Weller 及其團隊必須盡可能縮短量產線的產能爬坡期。只要是能加快開發進度的工具,他們都持歡迎態度。在參觀 TRUMPF 雷射應用中心期間,聽到有關 EasyModel AI 的介紹時,Weller 頓時專注地傾聽起來。

「這款基於人工智慧的程式設計助手當時還處於最後的開發階段,但我當時就已經意識到,它對我們可能非常有幫助」,Weller 回憶道。他是 ElringKlinger 集團電池技術事業部的焊接技術專家。有時候就是這麼巧:沒過多久,ElringKlinger 公司便接到了一份訂單,要量產一款創新型的電芯連接系統,而 EasyModel AI 正好可勝任這一任務。

智慧化解決方案,可應對複雜需求

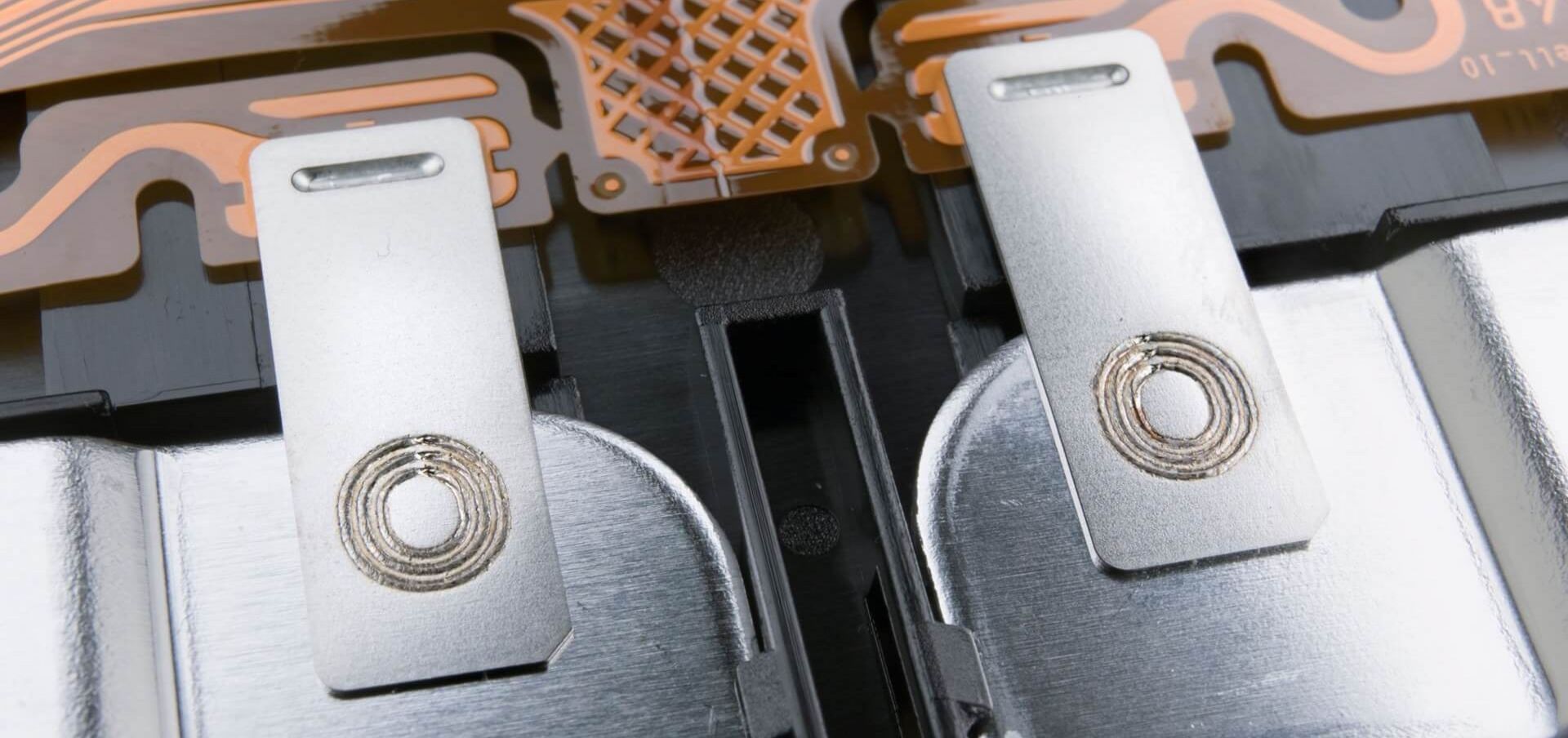

ElringKlinger AG 是一家在全球佈局的汽車行業獨立供應商, 致力於為各類驅動系統(包括乘用車和商用車)提供創新解決方案。例如在電驅動領域,ElringKlinger 公司多年來一直在生產電芯連接系統(CCS)。作為電池包中的關鍵組件,它負責將各個電芯連接為一個整體單元,從而為電能從電池傳輸到用電器創造了條件。除此之外,CCS 還會透過其導體電路向電池管理系統(BMS)傳輸電壓和溫度的測量資料。該關鍵組件的量產採用的是零缺陷策略。在此之前,動力電池一般採用「模組到電池包(Module-to-Pack)」設計。即先將電芯組裝為電池模組,然後再裝入電池殼體中。為此 CCS 的所需長度約為 600 毫米並具有 10 到 20 個焊接點位,而雷射器則要在量產過程中準確識別這些位置並高精度完成焊接。

Weller 介紹說:「如今的技術要求正進一步提高。下一代車型將採用 Cell-to-Chassis(電池底盤一體化)結構,也就是不再將電芯劃分為多個模組,而是直接將電芯集成到電池殼體之中。這意味著動力電池不再是一個安裝在車身上的獨立部件,而是已與車身結構融為一體,成為了整車底盤的一部分。這種結構不僅節省空間和減重,而且還提高了電池能量密度,同時又簡化了整車結構。但這也對部件的製造精度提出了更嚴苛的要求。」在這種結構下,CCS 的焊接點最多可達 50 個左右,且產品長度接近兩米,但厚度只有約 20 毫米。「所以為此開發一種穩定高效、節拍時間短的量產製程絕非易事」,Weller 表示。

簡潔且標準化的識別流程

ElringKlinger AG 此前使用的是 TRUMPF 影像處理系統 VisionLine Detect,它透過基於位置的曝光調整進行識別。透過有針對性地調整曝光,各個焊接位置就可被識別出來。然而,這一過程必須根據加工區內的具體焊接位置單獨進行,以便因位置差異而導致的部件表面反射得到補償。這是一個耗時且重複的過程,會受到多種因素影響,而且還必須針對每一個部件位置單獨執行。「而現在,有了 EasyModel AI 生成的模型和篩選邏輯,原本需要大量人工調整的流程,如今已轉變為簡潔的標準化流程」,Weller 總結道。

無需程式設計知識,也能獲得理想結果

EasyModel AI是一款零代碼的程式設計助手,即使是毫無程式設計經驗的用戶,也能輕鬆建立並訓練匹配的圖像識別 AI 模型。Weller 解釋說:「我們像以前一樣,會先用 VisionLine Detect 為工件上帶有焊接點的區域採集圖像。然後再透過拖放操作將這些圖像傳到 EasyModel AI 工具中,該工具透過 MyTRUMPF 即可存取。」 接下來,Weller 與其同事們會使用標記工具在圖像上標出需要識別的焊接點。操作方式就如同在平板上畫圖一樣方便。隨後 AI 會對這些資料進行分析,並計算出初步模型,Weller 與其同事們便會對其進行逐步最佳化。

「只需要少量的訓練圖像,就可以生成一個功能完備的 AI 模型」,Weller 解釋道。「一旦模型令人滿意,我們就會將其整合到生產線之中,並在實際工件上進行測試。」此時,VisionLine Detect 中的新選配功能——AI 篩選器便會發揮作用。該篩選器提高了 VisionLine Detect 對特徵的識別能力,能更精確地區分相關的圖像區域與工裝、污垢或反射之類的干擾元素。「選配有 AI 篩選器的 VisionLine Detect 與沒有選配的效果差異非常明顯」,Weller 強調說。「AI 篩選器會將圖像二值化,即只呈現黑白兩色。被識別的部件會顯示為白色,背景則為黑色, 這樣邊緣檢測演算法就能輕鬆鎖定待識別的焊接區域。」

AI 為製程開發提速

Weller 介紹說:「為 VisionLineDetect 增配 EasyModel AI 和 AI 篩選器只需開通相關選項即可。」 在預批量生產設備調試期間,TRUMPF 專家全程陪同,協助 Weller 與同事完成 EasyModel AI 的製程流程。「一兩個小時後我們就取得了初步成果」,Weller 回憶道。方便快捷是他認為的最大優勢之一。「即便量產已經開始,偶爾也會遇到需要調整的情況。那就需要在現場的同事進行處理」,他說道。「這時候,系統採用『所見即所得(What You See Is What You Get)』原則的好處就顯示了出來。即使不是程式設計人員,也能輕鬆理解。」

在預批量階段,節省時間是核心目標。「EasyModel AI 在這方面則可加快進度。現在我們只需幾個小時就能獲得理想結果,而非以前的數天時間,並且後續的微調工作也節省了大量時間」,Weller 說道。由於 EasyModel AI、AI 篩選器和 VisionLine Detect 這三項技術的組合使用起來非常方便,Weller 現在也逐漸將它們用於開發小批量生產製程和樣板製程。「以前這些工作都非常耗時」,他解釋說。如今,Weller 和同事們正密切關注公司內部還有哪些領域可使用這套新方案。「我認為,凡是需要以極小公差識別大量焊接點的地方,AI 都有巨大潛力。使用 AI 就能加快這些工作的進度。」