Actualmente, en la construcción de coches eléctricos, se utilizan casi exclusivamente baterías de iones de litio basadas en electrolitos. Las composiciones alternativas, como las baterías de material sólido u otros componentes químicos, todavía no han alcanzado la madurez industrial necesaria.

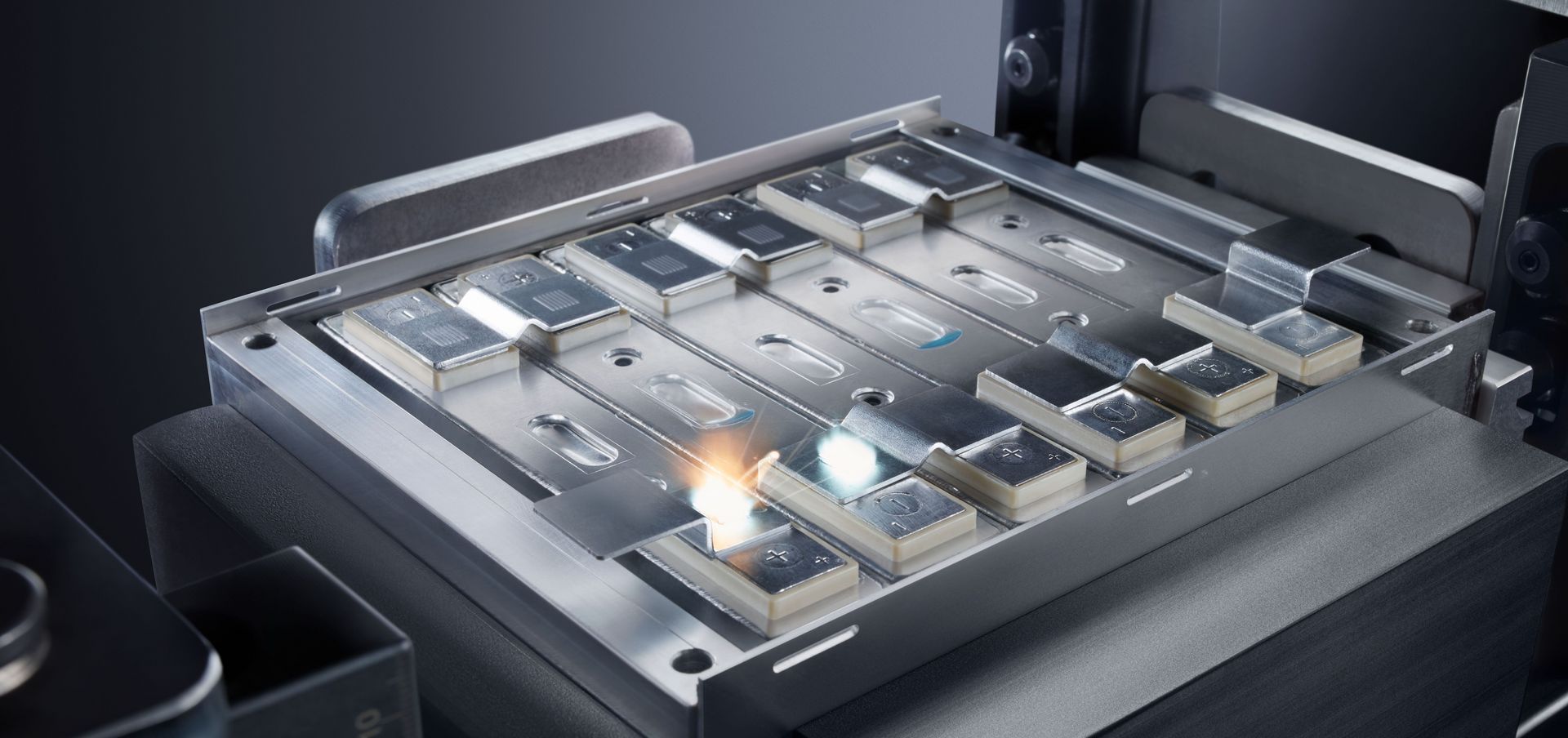

La producción de baterías de iones de litio es un proceso muy complejo y sensible que implica unos costes de material y energía muy elevados. Por eso, el proceso de fabricación debe realizarse de forma muy eficiente con grandes cantidades de piezas y la mínima cantidad de desechos. El objetivo principal del sector de las baterías es conseguir una elevada densidad energética gravimétrica (Wh/kg) y una elevada autonomía, lo cual se refleja directamente en la autonomía de los coches eléctricos. Además, es necesario desarrollar y construir celdas de batería que cumplan los altos requisitos de la industria automovilística en relación con la seguridad, el rendimiento y la vida útil. El láser como útil ofrece ventajas inigualables en cuanto a fiabilidad en los procesos, precisión y rendimiento.