Solução: Deposição de metal a laser com alta velocidade

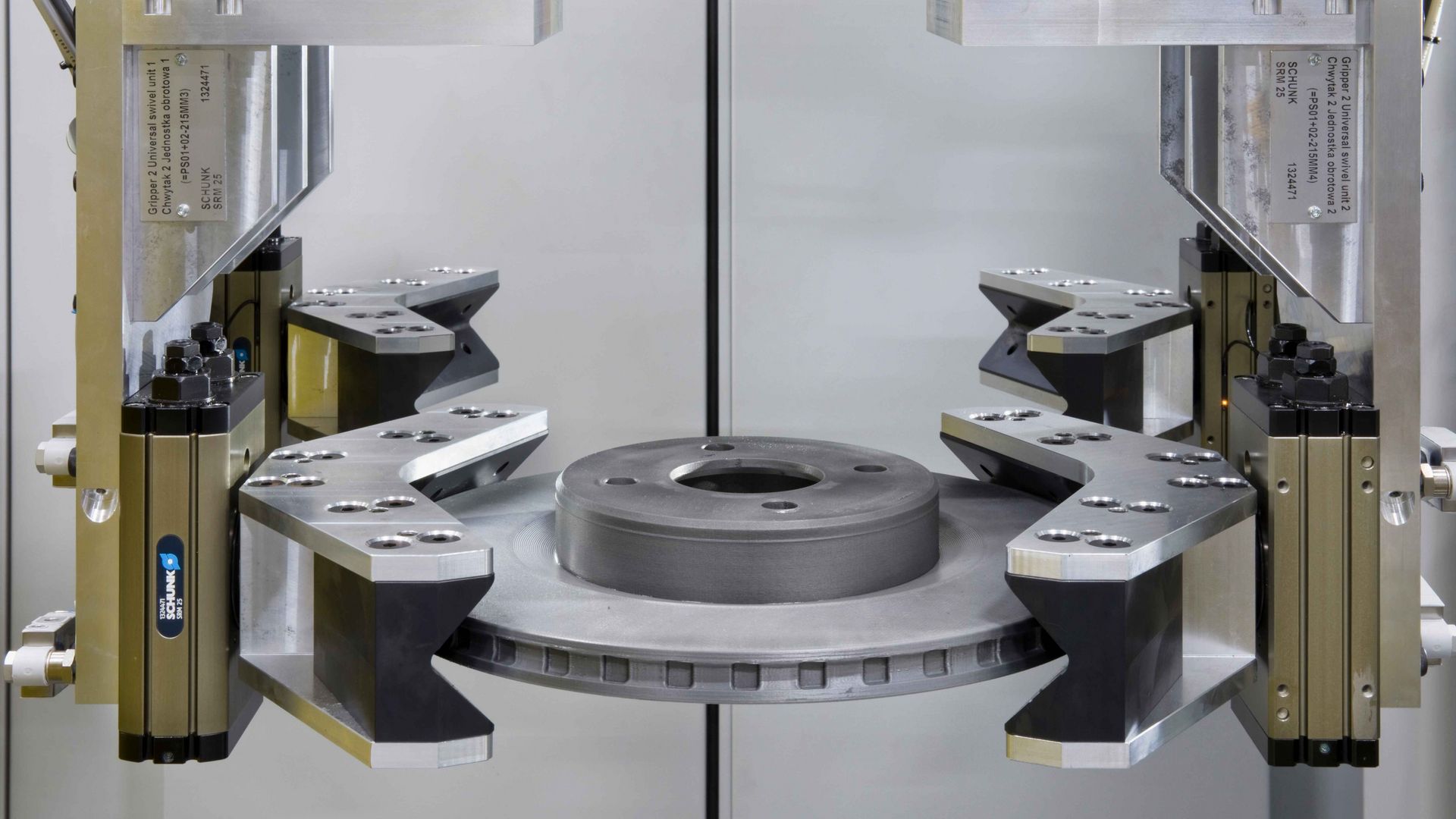

Três processos de revestimento foram descartados rapidamente: o revestimento eletroquímico é sujo demais. O revestimento térmico é lento demais. A pulverização gasosa a frio é cara demais. Devido ao processo limpo e ao curto tempo de processamento, Lott decidiu pela variante de alta velocidade da deposição e metal a laser a laser, conhecida como Highspeed Laser Metal Deposition (HS-LMD). Nela, os bocais sopram um pó metálico na camada superior e um raio laser o derrete para criar um revestimento. Neste caso específico, um disco de freio de carro em ferro fundido gira sob a óptica do laser e sete bocais de alimentação de pó. A célula de deposição de metal a laser de alta velocidade é chamada NaCoat e aplica duas camadas. Primeiro, uma camada de adesão de aço inoxidável com 0,1 milímetro de espessura. E sobre esta, uma camada funcional com 0,2 milímetro de espessura, dotada de partículas de carbonetos de altíssima dureza. "Mas, o ferro fundido é um substrato difícil para camadas." Elas aderem com dificuldade, por isso o consumo de pó é elevado. “No entanto, o pó é responsável por 60 a 70 por cento dos custos de fabricação no processo de produção de discos de freio. Por isso, nossa máquina deve atingir um alto nível de eficiência de pó, ou seja, usar o máximo possível do pó fornecido."

Implementação: formação do raio laser para maior eficiência de pó

Lott diz: “Trabalhamos em estreita colaboração com o desenvolvimento da TRUMPF. E eles usam um truque duplo na modelagem do raio laser, para maximizar a eficiência de pó.” A tecnologia de modelagem do raio BrightLine Weld divide a potência do laser em um núcleo e uma zona de anel controláveis de forma independente. Semelhante a uma ducha com jato central e anelar. A aplicação de energia e a potência calorífica podem ser ajustadas de forma ideal. Por um lado, isso significa que o disco de freio dificilmente se deforma. Por outro lado, o revestimento resulta bem mais fino, consumindo menos pó. O segundo passo decisivo para o consumo de pó é a tecnologia bifocal da TRUMPF: parte do raio laser aquece levemente a peça fundida pouco antes da chuva de pó incidir nela. Isto significa que o pó adere imediatamente sem problemas, em vez de inicialmente ricochetear e se tornar um resíduo. A máquina aproveita até 94% do pó durante o processo de revestimento. Isto significa que a Nagel dispõe agora de um método de produção econômico para discos de freio de baixa abrasão, em conformidade com a norma Euro 7.