Producția de serie nu ar funcționa fără experți precum Daniel Weller și colegii săi de la ElringKlinger AG. Ei dezvoltă și testează toate procesele de producție pe o mașină de serie preliminară, apoi trebuie să le transfere fără erori și 100% reproductibile pe liniile de fabricație din întreaga lume, într-una dintre cele 40 de locații ale ElringKlinger. Munca lor este indispensabilă, dar costisitoare: fiecare zi de dezvoltare costă bani, care sunt recuperați abia după ce seria intră în producție. Prin urmare, Weller și echipa sa trebuie să mențină cât mai scurtă posibil așa-numita fază de ramp-up pentru liniile de fabricație. Orice instrument care aduce ritm în dezvoltare este binevenit. Weller este, așadar, foarte atent când, în timpul unei vizite la Centrul de aplicații laser TRUMPF, aude despre EasyModel AI.

„Asistentul de programare bazat pe IA era încă în ultima etapă de dezvoltare, dar mi-am dat seama că ar putea fi interesant pentru noi”, își amintește Weller, expert în tehnologia de asamblare în cadrul diviziei Battery Technology de la ElringKlinger. Și, cum se întâmplă uneori, la scurt timp ElringKlinger primește comanda pentru producția de serie a unui sistem inovator de contact pentru celule, pentru care utilizarea EasyModel AI este pur și simplu ideală.

Soluție inteligentă pentru cerințe complexe

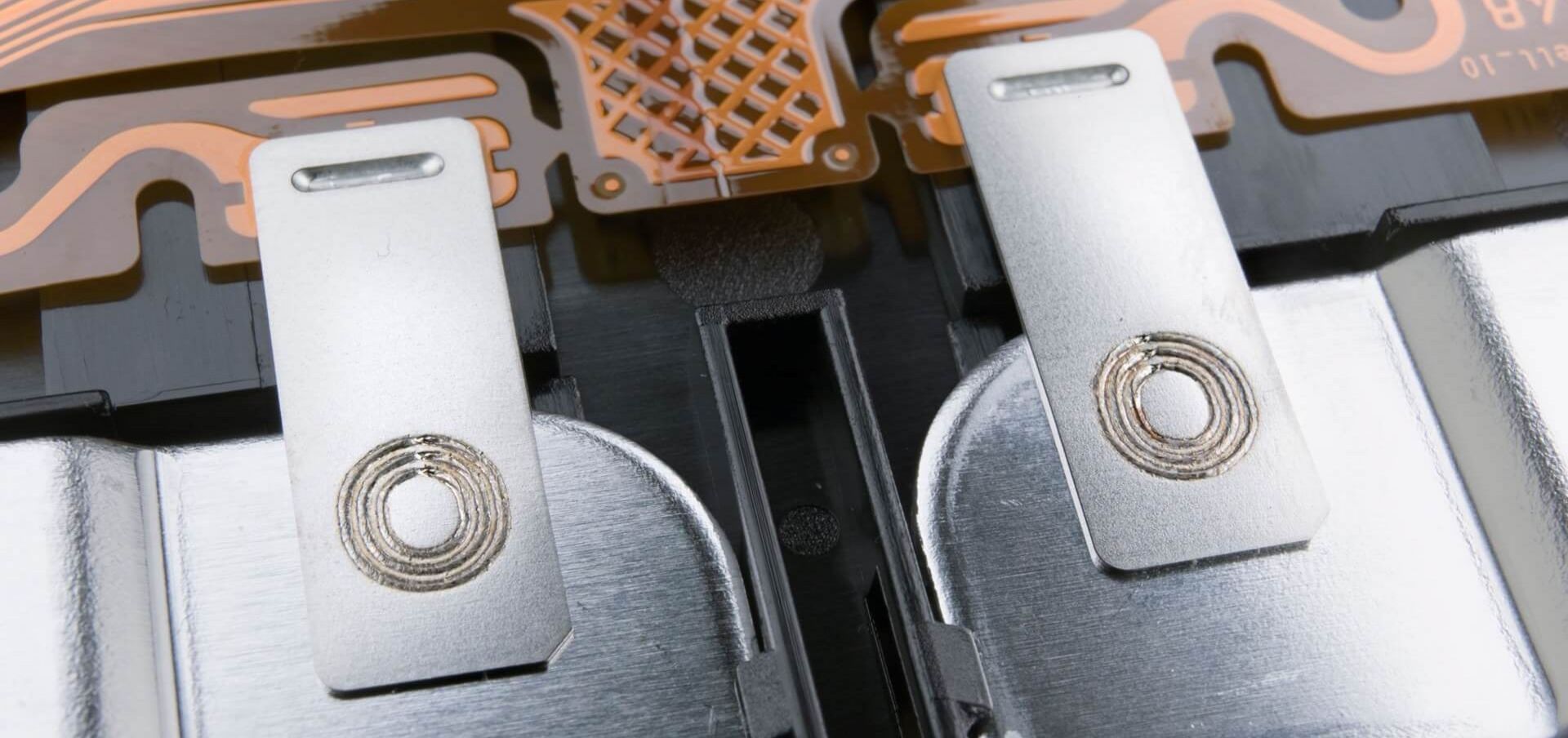

ElringKlinger AG este un furnizor independent de talie mondială pentru industria auto. Întreprinderea furnizează soluții inovatoare pentru toate tipurile de propulsie, atât pentru autoturisme, cât și pentru vehicule utilitare. Pentru propulsia electrică, de exemplu, ElringKlinger finalizează de ani buni sisteme de contact pentru celule (ZKS). Această componentă importantă pentru pachetele de baterii ale autovehiculelor electrice îmbină celulele individuale ale bateriei într-o unitate, creând astfel condițiile preliminare pentru transferul de energie electrică de la baterie la consumator. ZKS transmite, de asemenea, date de măsurare privind starea tensiunii și temperatura prin intermediul căilor conductoare către sistemul de administrare a bateriei. În producția de serie a acestor componente importante se aplică strategia zero defecte. Până în prezent, erau utilizate în general modele de baterii modul-to-pack. Aici, celulele bateriei sunt mai întâi grupate în module și integrate într-o carcasă de baterie. ZKS-urile necesare în acest scop au o lungime de aproximativ 600 de milimetri și au între 10 și 20 de poziții pentru puncte de sudare, pe care laserul trebuie să le detecteze și să le îmbine cu precizie în producția de serie.

„Cerințele au evoluat între timp”, relatează Weller și explică: „În generația următoare de vehicule se vor utiliza designuri de tip „cell-to-chassis”, în care celulele bateriei sunt integrate direct în carcasa bateriei, în loc să fie împărțite în mai multe module. Bateria nu este o componentă separată care se fixează pe caroserie, ci este o piesă a caroseriei și formează partea inferioară a autovehiculului. Acest lucru economisește spațiu și greutate, majorează densitatea energiei și simplifică construcția. Cu toate acestea, este necesară o fabricare mai precisă a componentelor.” Aici sunt utilizate ZKS cu aproximativ 50 de puncte de sudare, produsul având o lungime de aproape doi metri, dar o grosime de numai 20 de milimetri. „Dezvoltarea unui proces de producție în serie stabil și eficient, cu timpi de tact scurți, nu este o sarcină ușoară în acest scop”, afirmă Weller.

Detectare simplă și standardizată

Până în prezent, ElringKlinger AG utiliza sistemul de prelucrare a imaginii TRUMPF VisionLine Detect cu reglarea expunerii în funcție de poziție. Astfel, prin varierea selectivă a setării de expunere, au putut fi detectate pozițiile individuale. Cu toate acestea, procedeul trebuia realizat individual și în funcție de poziția din câmpul de prelucrare, pentru a compensa reflectarea dependentă de poziție a suprafeței componentelor. Acesta este un proces iterativ care necesită mult timp, poate depinde de mulți factori și trebuie efectuat individual pentru fiecare poziție a componentelor. „Datorită modelelor generate de EasyModel AI și filtrelor rezultate, această adaptare manuală intensivă a proceselor a devenit o procedură standard simplă”, spune Weller.

Rezultate optime fără cunoștințe de programare

EasyModel AI este un asistent de programare fără cod, care permite chiar și utilizatorilor fără cunoștințe de programare să creeze și să antreneze modele de IA precise, bazate pe imagini. „Continuăm să înregistrăm imagini ale zonelor componentelor în care se află punctele de sudare cu ajutorul VisionLine Detect. Acestea sunt încărcate prin drag and drop în instrumentul EasyModel AI, care poate fi accesat prin MyTRUMPF”, explică Weller. După crearea unui proiect, el și colegii săi marchează cu un instrument de marcare pe imagini punctele de sudare care trebuie detectate. În cele din urmă, funcționează la fel ca desenarea pe o tabletă. Apoi, IA evaluează datele și calculează un model pe care Weller și colegii săi îl pot optimiza pas cu pas.

„Sunt suficiente câteva imagini de antrenament pentru a crea un model de IA funcțional” , afirmă Weller. „Imediat ce modelul este satisfăcător, îl integrăm în linia de fabricație și îl testăm pe componenta noastră reală.” Aici intră în joc noua opțiune de filtrare IA pentru VisionLine Detect. Acest filtru îmbunătățește detectarea caracteristicilor VisionLine Detect și distinge cu și mai multă precizie între ferestrele relevante și elemente precum dispozitive, murdărie sau reflectări. „Diferența dintre VisionLine Detect cu și fără filtru IA este foarte clară aici”, subliniază Weller. „Filtrul IA binarizează imaginea, generând o reprezentare exclusiv în alb și negru. Componenta detectată devine albă, în timp ce zonele din jur sunt afișate în negru. Astfel, algoritmii de recunoaștere a marginilor pot identifica fără probleme zona de sudură care trebuie detectată.“

IA adaugă viteză dezvoltării proceselor

„Extinderea VisionLineDetect la EasyModel AI și la filtrul IA a necesitat doar activarea opțiunii”, relatează Weller. Pe parcursul punerii în funcțiune a instalației de serie preliminară, experții TRUMPF i-au însoțit pe Weller și colegii săi prin etapele procesului EasyModel AI. „După una sau două ore, am obținut primul rezultat”, povestește Weller. Această simplitate de utilizare reprezintă un avantaj clar pentru Weller. „Chiar dacă seria este deja în curs, vor fi necesare ajustări din când în când. Atunci colegii din locațiile respective trebuie să se ocupe de asta”, spune el. „Este bine că sistemul funcționează după principiul ‚what-you-see-is-what-you-get‘. Este ușor de înțeles chiar și pentru cei care nu sunt programatori.“

În dezvoltarea seriei preliminare, accentul se pune pe câștigul de timp. „Aici, EasyModel AI aduce un plus de viteză. Pentru rezultate bune nu avem nevoie de mai multe zile, ci de ore, iar antrenamentul suplimentar economisește și mult timp”, spune Weller. Și deoarece trio-ul tehnologic EasyModel AI, filtrul KI și VisionLine Detect este atât de ușor de utilizat, Weller îl folosește din ce în ce mai mult pentru serii mici și pentru construirea de prototipuri. „Până acum era prea laborios”, argumentează el. Acum, Weller și colegii săi sunt cu ochii în patru pentru a vedea unde mai poate fi utilizată noua soluție în cadrul întreprinderii. „Văd un potențial mare oriunde trebuie să detectăm multe puncte de sudare cu toleranțe strânse. Cu IA, totul merge mai repede.“