Qualitativ hochwertige Nähte mit dem Laser schweißen // Nacharbeit sparen // Kleine Losgrößen effizient bearbeiten

Schweißen mit dem Laser spart Zeit und Geld

Düsseldorf, 29. September 2017 – Auf der Messe Schweißen und Schneiden in Düsseldorf demonstriert TRUMPF wie der Laser den Aufwand beim Schweißen reduziert. "Ein Laser kann nicht jede MAG-Schweißnaht ersetzen. Wo möglich, bringt Laserschweißen aber viele Vorteile mit", erklärt Thomas Rupp, Leiter Laserschweißen in der Blechfertigung bei TRUMPF. Der Trend zu individuelleren Produkten stellt Unternehmen vor die Herausforderung, kleine Losgrößen effizient zu fertigen. Entscheidend dafür sind die Teilekosten. Sie lassen sich zum Beispiel durch reduzierte Durchlaufzeiten senken. Der Prozessschritt Fügen birgt hier großes Potenzial. Je nach Anforderungen an die Qualität sind pro Bauteil mehrere Minuten Nacharbeit nötig, bis störende Wülste konventioneller Schweißnähte entfernt sind. Laserschweißen schafft Abhilfe: Egal, ob Groß- oder Kleinserie - der Einsatz des Lasers spart Nacharbeit und beschleunigt den Fügeprozess. Die Investition in die Technologie macht sich so auch bei kleinen Losgrößen schnell bezahlt. "Häufig lassen sich Kosteneinsparungen von 50 Prozent und mehr realisieren", sagt Rupp.

Nacharbeit einsparen

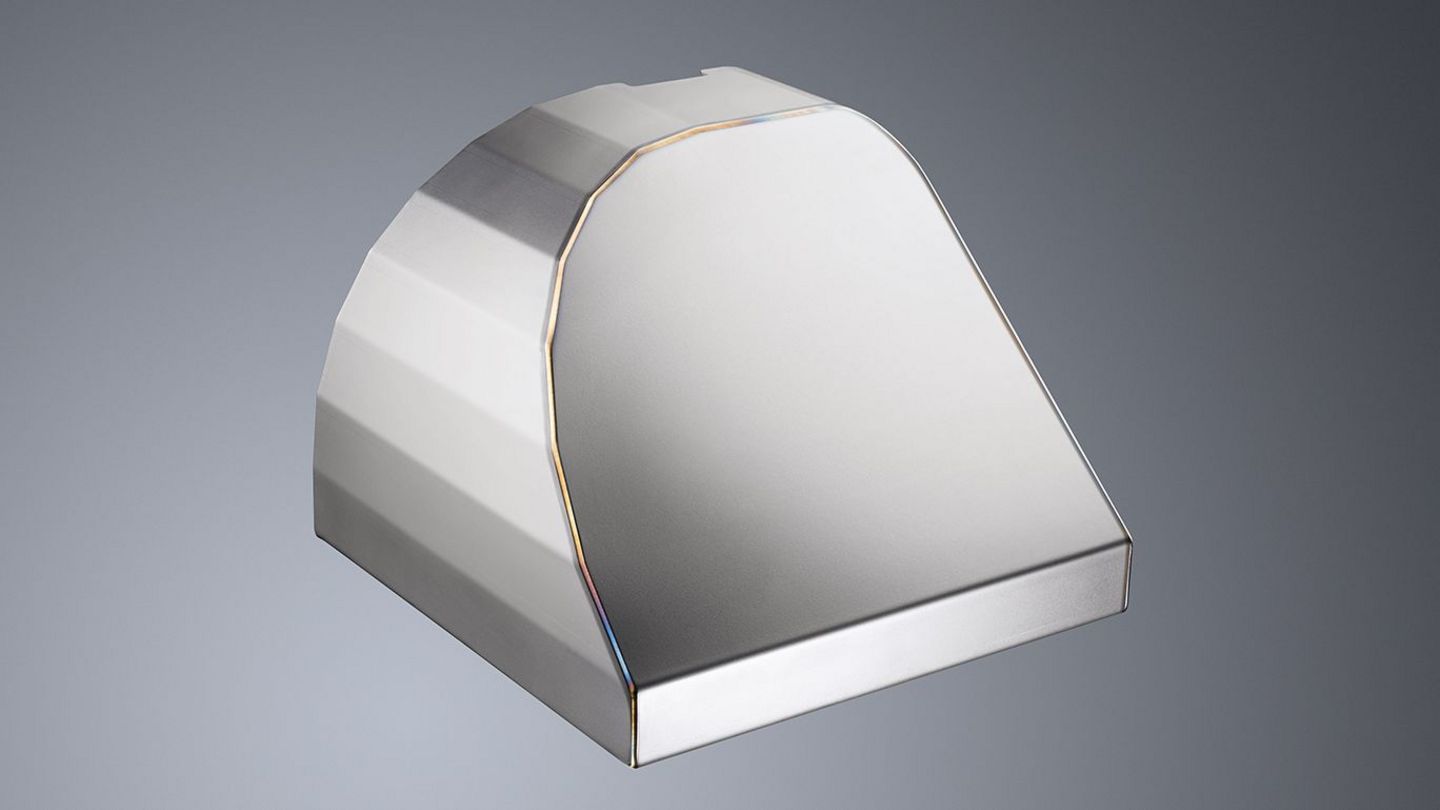

Welches Laserschweißverfahren die wirtschaftlichste Lösung ist, entscheidet das Bauteil. Wärmeleitschweißen verbindet dünnwandige Teile und erzeugt dabei Nähte mit exzellenter Oberflächengüte. In vielen Fällen entfällt das nachträgliche Abschleifen und Polieren der Fügestelle komplett. Das Verfahren eignet sich deshalb besonders für Bauteile mit hohen optischen Anforderungen. Ein weiterer Vorteil ist der geringe Wärmeeintrag: Während des Bearbeitungsprozesses gelangt weniger Wärme ins Bauteil. Das verringert den Verzug und damit auch den Aufwand für nachträgliches Richten. Insgesamt fallen Nacharbeit und damit auch die Kosten pro Bauteil deutlich geringer aus. Das Beispiel einer Haube aus 1,5 Millimeter dickem Baustahl zeigt: Bei einer Schweißnahtlänge von 122 Zentimetern verkürzt der Einsatz des Lasers die Bearbeitungszeit um 90 Prozent. Einsparpotenziale ähnlicher Größenordnung tauchen zum Beispiel auch bei der Schink Blechbearbeitung und Metallbau GmbH & Co. KG im oberfränkischen Bad Rodach auf. Beim Fügen eines Mehlstreuers für die Backwarenindustrie ließ sich dort die Bearbeitungszeit inklusive Vor- und Nachbearbeitung von circa 110 Minuten auf circa 10 Minuten senken.

Schnell schweißen, neue Möglichkeiten ausschöpfen

Das Tiefschweiß-Verfahren erzeugt hochfeste, schmale und tiefe Nähte bei dünnen wie dickwandigen Blechen, und das besonders schnell. So schweißt der Laser einen Wassertank aus drei Millimeter dickem Edelstahl mit insgesamt 600 Zentimetern Schweißnaht mit bis zu 5,4 Metern pro Minute. Die Schweißzeit für den kompletten Tank liegt bei unter 2,5 Minuten. Die kurzen Prozesszeiten senken die Bauteilkosten. Zusätzlich ermöglicht der Einsatz des Lasers Anwendern, neue Geschäftsfelder zu erschließen. Das flexible Werkzeug bearbeitet eine Vielzahl neuer Stoßarten und Geometrien - selbst, wenn der zu schweißende Bereich nur von einer Seite zugänglich ist. Der Laser verbindet zum Beispiel Überlappnähte, einen verdeckten T-Stoß oder auch unterschiedlich dicke Materialien.

Auslastung steigern, mehr verdienen

Wärmeleit- und Tiefschweißen erreicht die beste Qualität mit dem Laser. Dafür sollten die Bauteile normalerweise aber nur geringe Toleranzen aufweisen. Das neue Verfahren FusionLine verbindet jetzt sogar Teile auch dann, wenn Spalte überbrückt werden müssen. Es gleicht Ungenauigkeiten beim Schweißvorgang aus und schließt Spalte mit bis zu einem Millimeter Breite. Viele Bauteile, die für konventionelle Schweißverfahren konstruiert wurden, lassen sich so mit dem Laser bearbeiten. Auf diese Weise erleichtert FusionLine den Einstieg ins Laserschweißen und ermöglicht Anwendern, die Auslastung der Anlage zu steigern. Ohne sie umzurüsten, kann die Anlage zwischen FusionLine und den anderen Laserschweißverfahren wechseln, sogar während der Bearbeitung eines Bauteils.

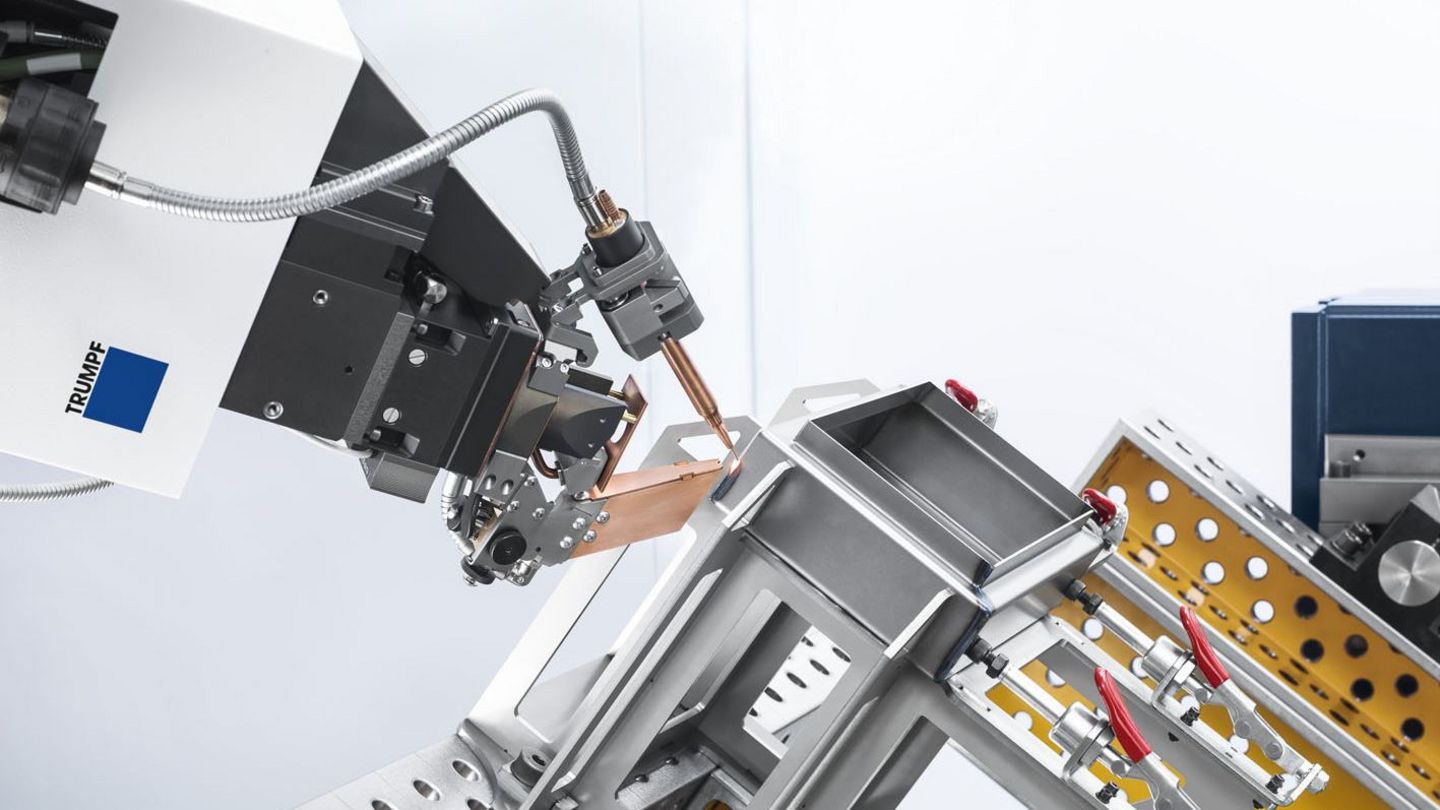

Die TruLaser Weld 5000 plug and play einbinden

Für Blechfertiger, die ins Laserschweißen einsteigen wollen, bietet TRUMPF die automatisierte Schweißanlage TruLaser Weld 5000 an. Sie beherrscht Wärmeleit-, Tiefschweißen und FusionLine. Die Anlage verfügt über verschiedene Be- und Entladelösungen, mit denen sich Teile auch parallel zum Schweißvorgang rüsten lassen. Mit dem Lasernetzwerk steigen Blechfertiger kostengünstiger in die neue Technologie ein. Dabei nutzt die Schweißanlage die Strahlquelle einer bereits vorhandenen Maschine, die Investition in die Anlage reduziert sich also um den Laser.

Zu dieser Presse-Information stehen passende digitale Bilder in druckfähiger Auflösung bereit. Diese dürfen nur zu redaktionellen Zwecken genutzt werden. Die Verwendung ist honorarfrei bei Quellenangabe "Foto: TRUMPF". Grafische Veränderungen - außer zum Freistellen des Hauptmotivs - sind nicht gestattet.

Ansprechpartner