Empleando los trucos adecuados podrá dotar a sus piezas de un diseño más rentable. La solución: reducir el número de piezas individuales y de pasos del proceso. La consola mostrada consta originalmente de tres piezas unidas por cuatro cordones de soldadura, además de una rosca cortada por separado. Conforme al nuevo diseño, se crea a partir de una sola pieza plegada, sin soldadura. Mediante un plegado adicional puede incluso reducir el espesor de la chapa y conformar la rosca directamente en la punzonadora.

Optimización de piezas

Fabricación inteligente: así es como los componentes salen más rentables.

Optimización de piezas

¿Qué potencial permanece latente en sus piezas? Descúbralo: en nuestros talleres y seminarios sobre diseño de piezas. No en vano, con independencia de si desea fabricar sus piezas de manera más rentable, fabricar nuevas piezas o iniciarse en otra tecnología: con los pertinentes conocimientos técnicos podrá asegurar el éxito de sus piezas y ahorrar dinero. Al fin y al cabo, el diseño rentable de las piezas constituye la clave para una fabricación eficiente, ya que reduce el número de pasos del proceso necesarios y el trabajo de repaso, y allana su camino hacia la fabricación en red.

Ahorre material, pasos del proceso y costes gracias al diseño orientado a la función de sus componentes.

Actividades de optimización de piezas en más de 700 piezas modelo y sus propios componentes para un diseño económico de la pieza.

Aprenda las reglas de diseño para dar con ideas creativas y nuevas soluciones y entrenen la visión de la viabilidad y la economía.

Experimente las posibilidades de aplicación, diseño y fabricación de chapas y tubos en más de 1000 cursos de formación.

Diseño de piezas de chapa

Más ligeras, más económicas o más funcionales: ¿cómo le gustaría que fueran sus piezas? Un diseño inteligente de las piezas de chapa le permitirá sacar el máximo partido a su máquina de corte por láser, de punzonado o de plegado, así como ahorrar material, costes y esfuerzo.

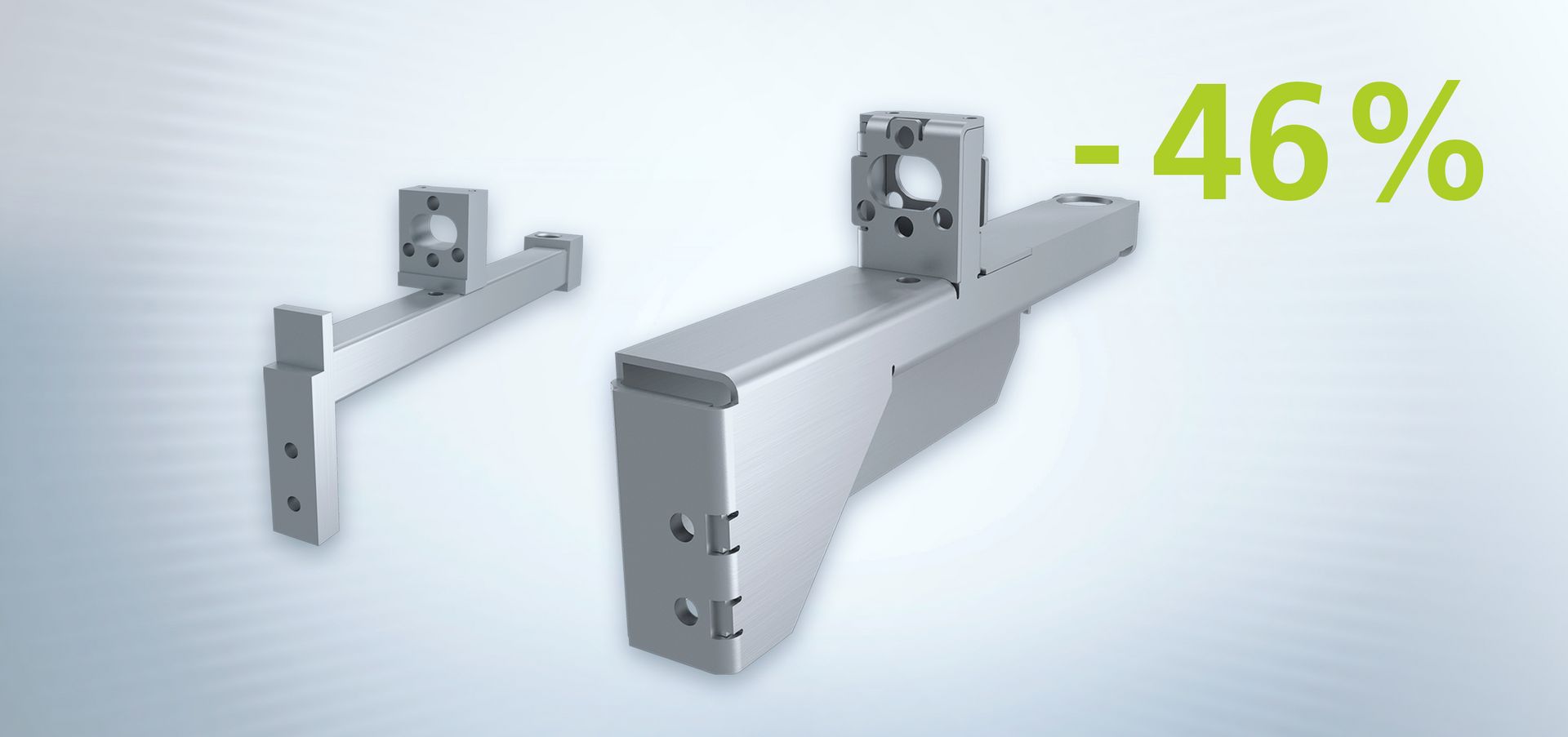

Ejemplo: tope de eje optimizado

En la fabricación convencional, el tope de eje es el resultado de una construcción soldada con producto semiacabado y piezas fresadas. Los numerosos pasos de trabajo consumen tiempo y elevan los costes. Con el nuevo diseño consistente en dos piezas de chapa, reducirá el número de piezas, los procesos de unión y el consumo de material.

1. Aserrado

... de todos los componentes a medida.

2. Fresado

… de las superficies de contacto, los agujeros oblongos y los pliegues en escalón.

3. Taladrado

… de todos los agujeros en los componentes.

4. Soldadura

… de los cuatro componentes.

5. Corte por láser

… otorga a las chapas cualquier geometría deseada y realiza perforaciones.

6. Roscado

... para una resistencia superior a la de las roscas cortadas.

7. Plegado

… sustituye a la soldadura y reduce el número de sus piezas.

8. Reducción de los costes de fabricación en un 46 %

… mediante el nuevo diseño

Otros ejemplos

Diseño de piezas en la soldadura por láser

Un sistema de soldadura por láser le permite multiplicar la rentabilidad en comparación con la soldadura convencional. Ahora bien, para ello debe identificar las piezas adecuadas y adaptarlas para la soldadura por láser. Nosotros le enseñaremos los pertinentes trucos de diseño y de técnica de producción.

Ejemplo: cubierta optimizada

Hermética y exenta de deformación: así debe ser la cubierta convencional para componentes electrónicos tales como armarios de distribución. Precisamente aquí radica el problema en la soldadura con gas inerte-wolframio convencional, ya que esta provoca una deformación que es preciso dirigir. El diseño adaptado a la soldadura por láser permite omitir varios pasos de trabajo: se suprimen tanto la preparación de los cordones como el enderezado, ya que gracias al menor aporte de energía calorífica apenas se produce deformación.

1. Corte por láser

… incluido el desahogo de esquinas.

2. Plegado

… de diez plegados.

3. Soldadura

Las tolerancias de plegado se compensan gracias al alambre adicional y al grosor del cordón de soldadura.

4. Afilado/enlucido

… en trabajo manual.

5. Corte por láser

… de tres piezas a partir de una chapa.

6. Plegado

… de ocho plegados.

7. Soldadura por láser

… con poca deformación y alta calidad estética.

8. Reducción de los costes de fabricación en un 30 %

… mediante el diseño adaptado a la soldadura por láser

Ejemplo adicional

Diseño de dispositivos de soldadura por láser

Los portapiezas garantizan la calidad y la seguridad de los procesos durante la soldadura por láser. Algo que incluso los profesionales experimentados a menudo ignoran es que los dispositivos fabricados con piezas de chapa y piezas tubulares individuales suelen ser más flexibles y económicos. Además, pueden reducir las tolerancias de fabricación durante la soldadura. ¿No cree que ha llegado la hora de facilitar su trabajo?

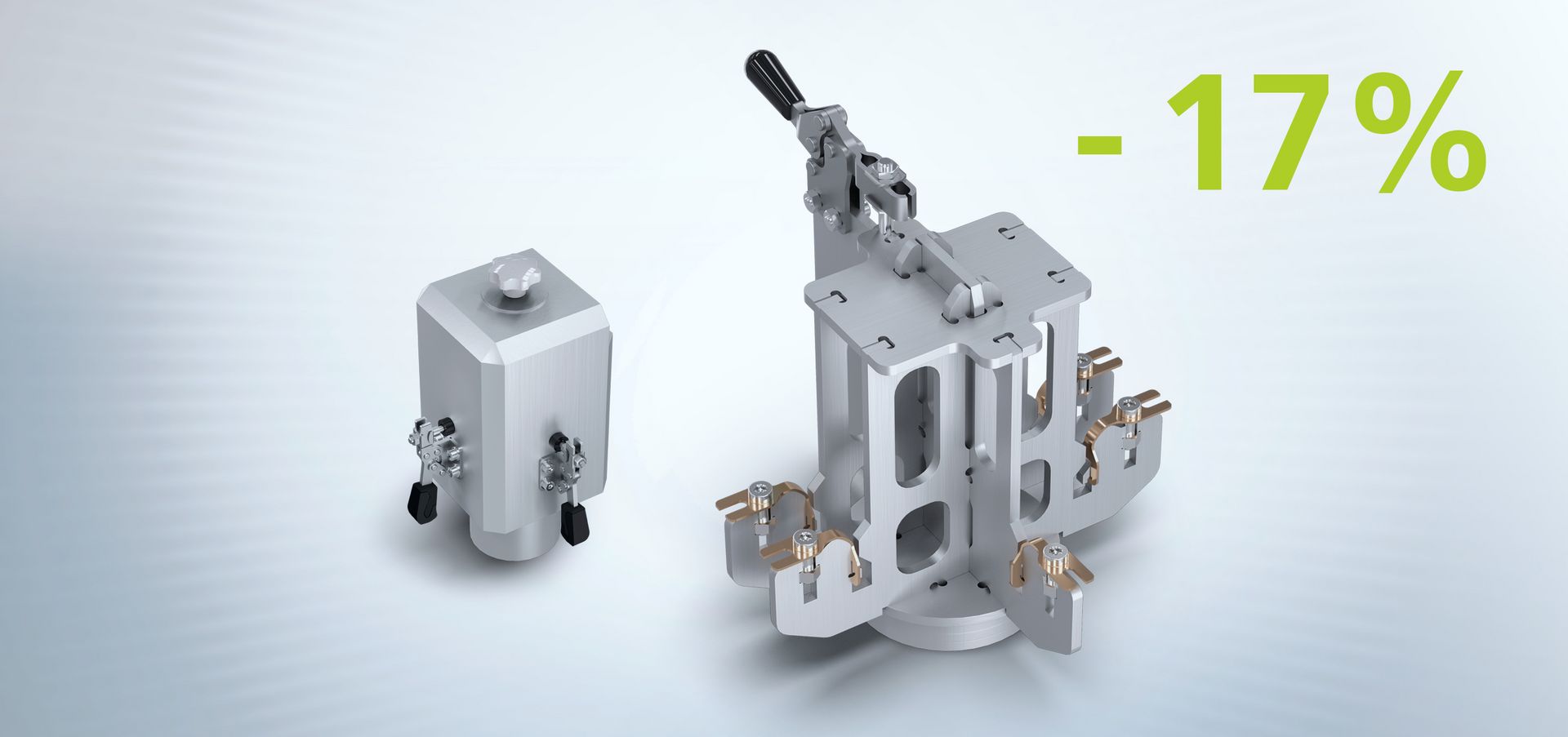

Ejemplo: portapiezas de chapa optimizado para la soldadura por láser

Un portapiezas convencional para la soldadura por láser suele fabricarse con un bloque de fresado macizo. Los dispositivos de sujeción de chapa son superiores a los portapiezas fresados en términos de rentabilidad. Al fin y al cabo, no solo rebajan los costes de fabricación, sino que reducen el peso. Además, permiten integrar funciones adicionales y aumentar la disipación del calor.

1. Aserrado

… del material en bruto estándar para cortarlo a medida.

2. Fresado

… de todas las superficies de referencia y soportes, así como de todos los agujeros pasantes y roscas.

3. Afinado

… mediante desbarbado y anodizado.

4. Corte por láser

… para obtener cualquier geometría y perforación deseadas.

5. Ensamblaje

… y soldadura de las piezas individuales.

6. Reducción de los costes de fabricación en un 17 %

… mediante el diseño a partir de chapa.

Diseño de piezas, tubo

Los tubos y los perfiles se utilizan en todas partes, desde la construcción de máquinas e instalaciones hasta la industria del mueble. El corte de tubos por láser permite prescindir de pasos de proceso completos, ahorrándole así dinero. Asegúrese su cuota del creciente mercado de tubos cortados por láser. Con el asesoramiento adecuado sabrá exactamente cómo lograrlo.

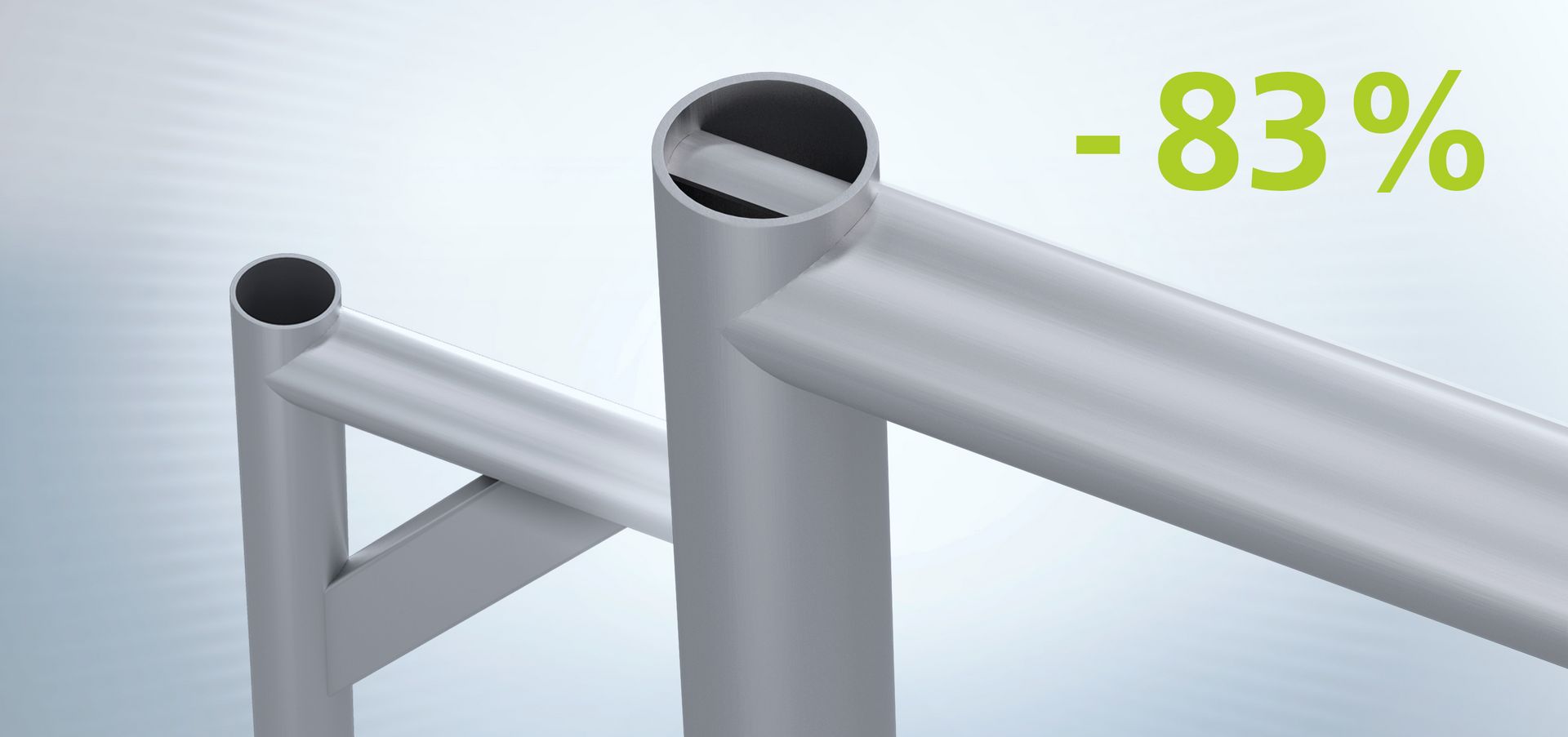

Ejemplo: brazo optimizado

En la fabricación convencional se adaptan entre sí tres piezas en pasos de proceso individuales, lo cual requiere tiempo y es costoso en términos logísticos. En virtud del diseño inteligente, se crea el brazo a partir de dos tubos idénticos con forma y dimensiones idénticas. Ambas piezas se adaptan entre sí en la máquina de corte de tubos por láser y a continuación se ensamblan.

1. Aserrado

… de todos los componentes a medida.

2. Fresado

… de las superficies de contacto, los agujeros oblongos y los pliegues en escalón.

3. Soldadura

… de los tres componentes.

4. Desbarbado

… de los puntos de aserrado y fresado.

5. Corte de tubos por láser

… de todo el grupo de módulos en una sola sujeción.

6. Ensamblaje

… y soldadura de ambas piezas individuales.

7. Reducción de los costes de fabricación en un 83 %

… gracias al diseño encajable inteligente.

Ejemplo adicional

Diseño de dispositivos de soldadura por arco

¿Desea aumentar el aprovechamiento de sus máquinas y producir conjuntos soldados en tamaños de lotes pequeños de forma económica y con la misma alta calidad? Entonces, en el futuro debería fabricar dispositivos de chapa y tubos cortados con láser. Es más fácil y barato de lo que cree.

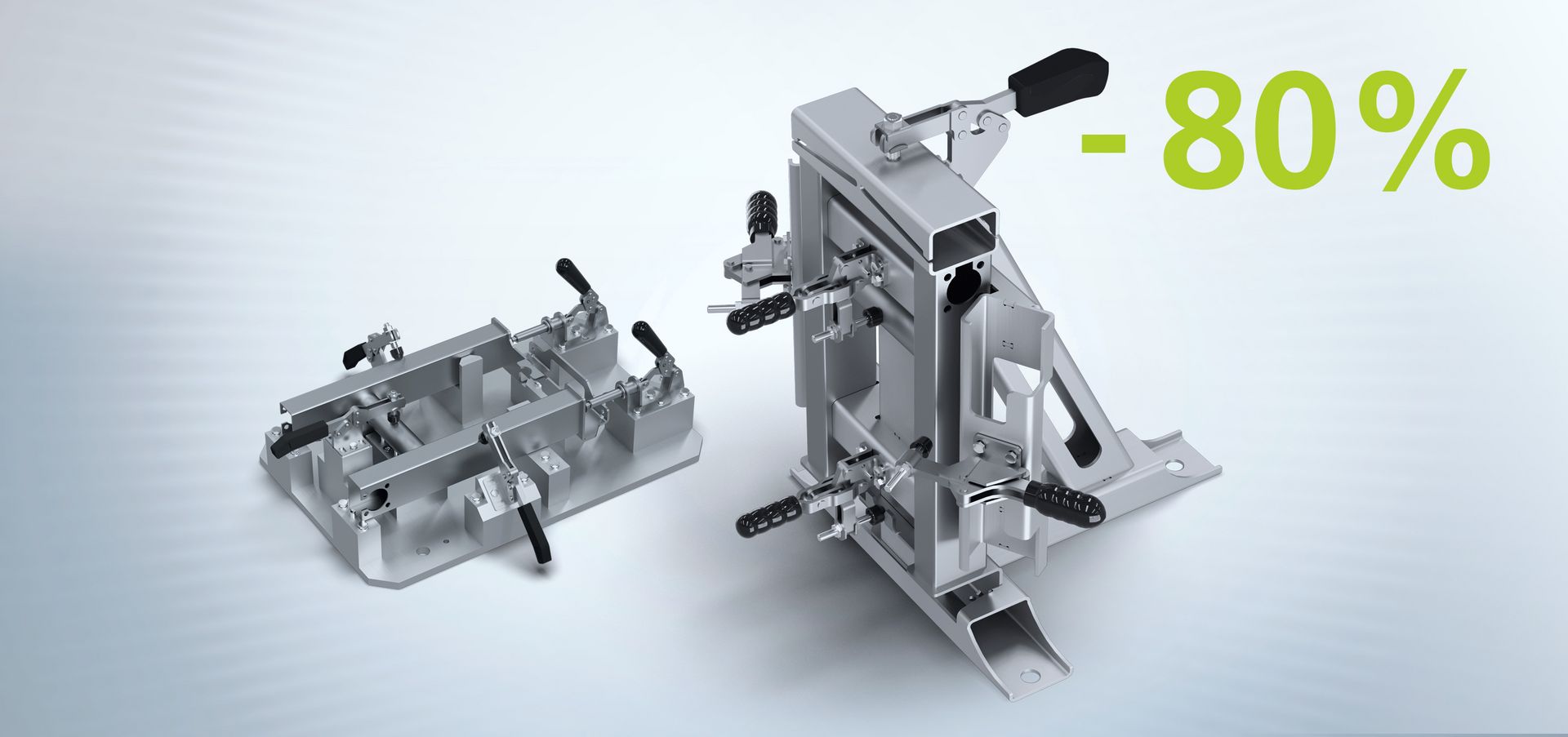

Ejemplo: dispositivo optimizado hecho con un tubo para soldadura por arco

Las numerosas piezas fresadas del portapiezas convencional consumen tiempo y elevan los costes. El trabajo de mecanizado es intenso, y se requieren puntos de ajuste para espigas y roscas. El grupo de módulos debe soldarse en posición horizontal. Una estructura tubular encajable sustituye al bloque de fresado completo. La ventaja para usted: menos piezas, menos esfuerzo. El diseño vertical también hace que el dispositivo sea fácilmente accesible para la soldadura por arco tanto manual como automatizada, por ejemplo, en TruArc Weld 1000.

1. Aserrado

… del material en bruto, de diversos productos semiacabados y dimensiones.

2. Fresado

… de todas las superficies enroscables o ensamblables.

3. Taladrado

… de puntos de ajuste, agujeros pasantes y roscas.

4. Corte de tubos por láser

… de las piezas, incluidas todas las geometrías internas y los dispositivos auxiliares para el ensamblado en forma de pivote.

5. Ensamblaje

… y soldadura de ambas piezas individuales.

6. Reducción de los costes de fabricación en un 80 %

… gracias a la construcción tubular flexible.

Al calendario de formación

¡Visite la plataforma del aprendizaje digital de TRUMPF! Los conocimientos sobre las tecnologías y las máquinas de TRUMPF se pueden adquirir ahora con mayor facilidad. Reserve ahora su curso de formación y aproveche el conocimiento recién adquirido como ventaja competitiva.

Formatos de formación disponibles

La participación en nuestros seminarios está abierta a los fabricantes y desarrolladores de productos de diferentes empresas. Recibirán información sobre conocimientos de fabricación, útiles y el estado actual de la técnica. Junto con otros participantes, elaborarán reglas de diseño y aplicarán su nuevo conocimiento en el diseño y la optimización de piezas en piezas modelo. De este modo, no habrá dificultades para lograr una fabricación segura y económica.

En nuestros talleres para clientes individuales se comparten los mismos contenidos de formación que en los seminarios. La particularidad es que el círculo de participantes son trabajadores internos y el grupo aprende con sus propios componentes, que se optimizan durante el taller.

En un intercambio directo entre usted y el docente de TRUMPF, usted discutirá en detalle su grupo de módulos o dispositivo específicos centrándose en sus requisitos individuales y condiciones generales. Juntos optimizarán el diseño para garantizar una fabricación segura y económica.

Optimización de piezas: una contribución hacia una mayor sostenibilidad en su fabricación

El 90 % de la huella de carbono del producto viene determinada por el material procesado. Con la ayuda de nuestros expertos, no solo ahorrará dinero utilizando menos material, sino que también contribuirá de forma significativa a una mayor sostenibilidad en su producción.

Optimate App como apoyo digital en tiempo real

¿Por qué pieza empezará?

El primer paso es muy sencillo: consúltenos. Juntos hallaremos la manera de aprovechar al máximo el potencial de sus piezas.