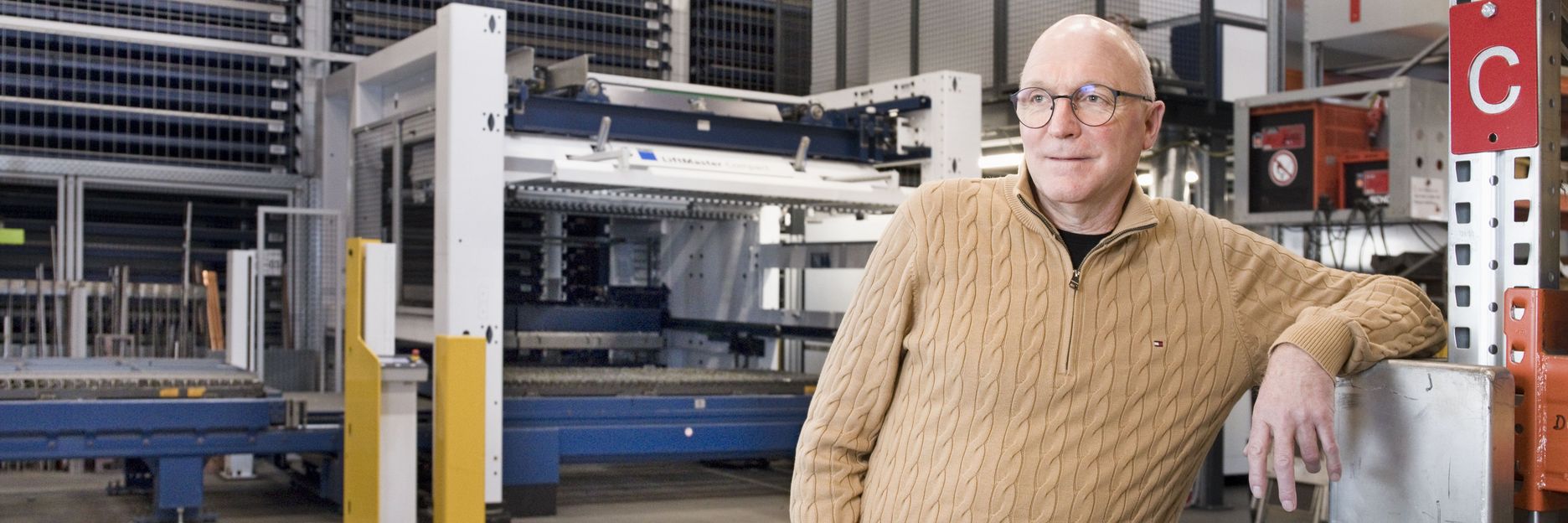

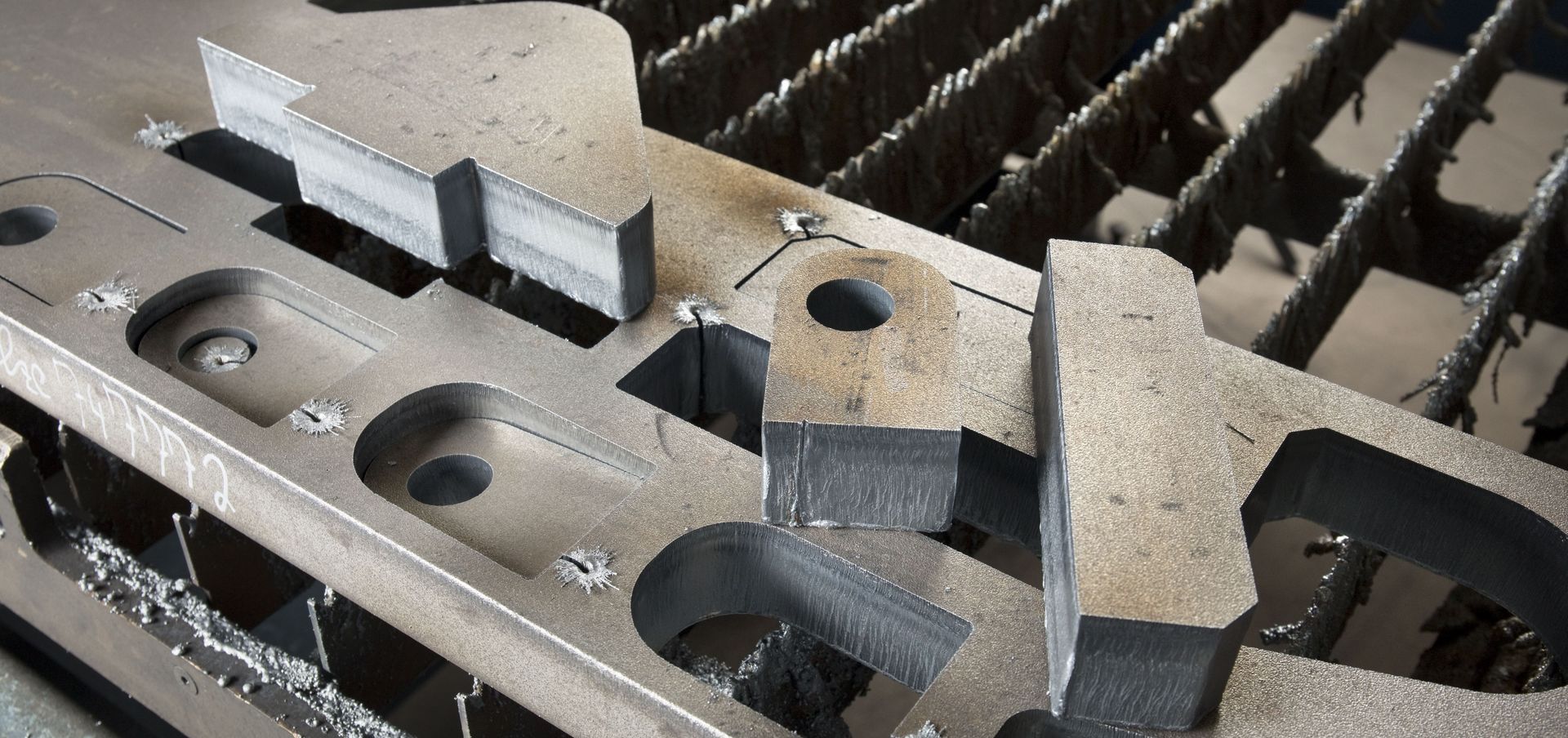

Krämer Brennteile est un atelier classique basé à Hofstetten, en Forêt-Noire, et employant une quarantaine de personnes. On y fabrique tout ce qui peut être nécessaire : de la pièce formée filigrane à la plaque de transmission de 50 millimètres d'épaisseur. Les séries y sont rares, contrairement aux nombreux ordres de petite taille, pour la plupart urgents et réalisés « entre-deux ». « Nous sommes rapides, fiables et flexibles. C'est notre marque de fabrique », déclare le gérant, Martin Krämer.

Plus de puissance, plus de possibilités

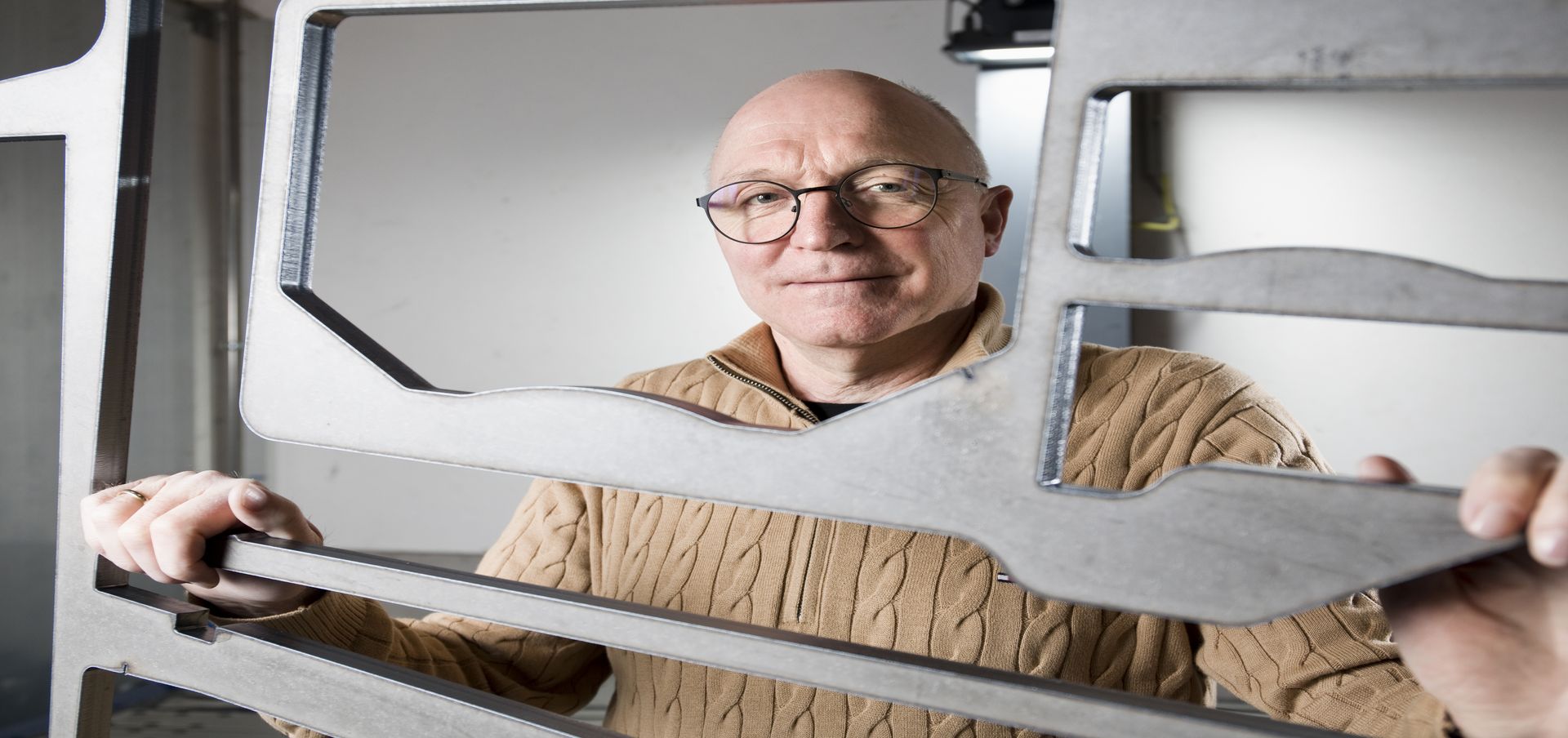

« Nous nous sommes fait un nom dans le domaine de l'oxycoupage », explique Martin Krämer. Ce dernier est également conscient que les dispositifs laser haute performance n'ont rien à envier à l'oxycoupage pour la découpe de matière épaisse et en reconnaît le potentiel pour son entreprise. Il envisage de se procurer le dispositif de découpe laser TruLaser 5030 fiber de TRUMPF, qui impressionne par sa puissance laser de 24 kW. « Nous avons des clients qui ont besoin de composants d'une épaisseur allant jusqu'à 50 millimètres avec des taraudage. Jusqu'à maintenant, après l'oxycoupage, nous devions effectuer un fraisage fastidieux. Avec la machine de 24 kW, nous pouvons réaliser cela en une seule opération de serrage », dit-il. Il souhaite ainsi élargir sa propre gamme de puissances. Il se tourne alors vers Felix Kuster, directeur régional des ventes chez TRUMPF.

Des conseils qui voient loin

Lorsque Felix Kuster parle de la machine à Martin Krämer, il aborde encore une fois le sujet de l'automatisation, mais comme lors des visites précédentes, ce dernier reste sceptique : « J'étais convaincu que cela ne fonctionnerait pas pour nous : trop peu flexible, trop coûteux. » Comme beaucoup d'autres, Martin Krämer pense que l'automatisation n'a de sens que pour les grandes séries. Outre le problème de place, il craint que l'automatisation des processus ne réduise la flexibilité de son travail. « On ne peut pas simplement intercaler brièvement un petit ordre, comme nous l'avons fait jusqu'à présent », dit-il. Mais cette fois-ci, Felix Kuster reste plus tenace : la productivité élevée du laser de 24 kW accélérera davantage les opérations de chargement et de déchargement et mettra donc les processus existants sous pression. Les employés de Martin Krämer se confrontent déjà aux limites de la manutention de tôles lourdes.

Felix Kuster suggère de recourir aux conseils de Markus Semrau, Technical Sales Manager pour l'Usine du Futur chez TRUMPF, et Martin Krämer accepte. Markus Semrau utilise le concept d'Usine du Futur pour analyser l'ensemble de la chaîne de processus chez Martin Krämer, et ce du flux matières à la préhension des pièces. Il apparaît rapidement qu'un trafic excessif de chariots élévateurs, des voies étroites et de nombreux réaménagements manuels ralentissent les processus. Markus Semrau démontre que la puissance machine plus élevée de l'installation de 24 kW ne fera que renforcer ce phénomène.

« La productivité de la machine ne déploie tout son potentiel que lorsque l'environnement est organisé en conséquence. Des processus ordonnés et des flux matières clairs sont essentiels, surtout lorsque la place est limitée », dit-il pour résumer son opinion. À l'aide de chiffres, de simulations et d'exemples, il démontre comment l'automatisation peut raccourcir les durées d'exécution, permettre le travail de nuit et fluidifier le flux matières. Le scepticisme de Martin Krämer commence à s'effriter.

Une palette supplémentaire pour les ordres spéciaux

C'est finalement les experts TRUMPF qui provoquent le tournant décisif en proposant d'ajouter une troisième station de palettes supplémentaire au dispositif laser. Cette extension située derrière la machine est une station de chargement et de déchargement supplémentaire. D'un point de vue technique, c'est une station tampon à chargement manuel qui peut être utilisée indépendamment du magasin automatisé. En pratique, cela fonctionne ainsi : pendant que les deux premières palettes sont chargées ou déchargées, la troisième palette entre dans la machine et l'ordre est découpé. La palette supplémentaire est chargée et déchargée manuellement ou à l'aide d'une grue. Cela permet littéralement d'« intercaler » des ordres spéciaux urgents ou des tôles d'une épaisseur particulièrement élevée allant jusqu'à 50 millimètres, sans perturber le flux de production automatisé.

« La troisième palette est une véritable avancée, déclare Markus Semrau. Elle allie la rapidité d'une installation automatisée à l'accessibilité d'une machine autonome. » Cela convainc également Martin Krämer : dix semaines seulement après l'entretien de conseil, il opte pour le kit d'automatisation.

Plus de rapidité, plus de calme, plus de sécurité

Le TruLaser 5030 fiber de 24 kW est équipé d'une unité de chargement et de déchargement LiftMaster Compact et connecté à un magasin STOPA. La logistique matière se déroule de façon numérique et en grande partie sans opérateur. La gestion intégrée des stocks assure la disponibilité des tôles appropriées au moment opportun. Plus besoin de chercher la matière, ce qui réduit le trafic de chariots élévateurs. Cela permet d'apporter du calme à la production et d'améliorer la sécurité au travail : pas de charges suspendues et une manipulation plus ergonomique des grandes tôles.

Le système fonctionne en mode automatique depuis sa mise en service. La différence est clairement perceptible : des processus clairement structurés, une activité moins frénétique, des conditions de travail plus détendues. « Auparavant, les employés devaient décharger l'installation le plus rapidement possible avant que la machine ne puisse continuer à fonctionner. Maintenant, cela fonctionne de manière automatisée, ce qui allège la pression qui repose sur les processus », explique Martin Krämer. Cette étape s'est également déjà avérée rentable pour lui sur le plan économique : deux opérateurs par équipe peuvent se consacrer à d'autres tâches, la productivité a augmenté et les clients se réjouissent de l'élargissement de l'offre de Martin Krämer.

L'Usine du Futur à petite échelle

Pour TRUMPF, ce projet est un cas d'école en ce qui concerne la façon dont les solutions d'Usine du Futur peuvent également fonctionner dans les petites entreprises. « L'automatisation ne signifie pas qu'il faille aménager tout un hall, explique Markus Semrau. Souvent, il suffit de relier intelligemment les processus existants. » Martin Krämer est la preuve que la numérisation et l'automatisation vont de pair : l'entreprise travaille sans papier depuis des années et sa production est contrôlée de manière numérique. La nouvelle installation s'intègre parfaitement à cette structure et ouvre de nouvelles perspectives.

En effet, les locaux de l'entreprise disposent d'espace pour une autre section de hall et le système est déjà conçu pour être dupliqué. « J'ai accompli beaucoup de choses ces dernières années, déclare Martin Krämer. Ma fille reprendra bientôt l'entreprise et elle doit avoir la possibilité d'en poursuivre le développement. » Le sceptique envers l'automatisation en est devenu un fervent partisan. Comme il le dit lui-même : « Il faut tout simplement en faire l'expérience. Ensuite, on comprend ce que l'automatisation apporte réellement. »