Os lasers são superiores aos processos mecânicos convencionais no corte de vidro. Embora o corte mecânico do vidro só possa ser realizado em velocidades muito baixas para evitar danos estruturais causados por microfissuras e tensões, o laser atinge tempos de processamento significativamente mais rápidos graças ao seu processamento sem contato. Além disso, o desgaste dos componentes mecânicos em processos convencionais requer manutenção regular para garantir uma qualidade consistentemente boa dos componentes de fabricação. Este não é o caso dos lasers.

Processamento de vidro

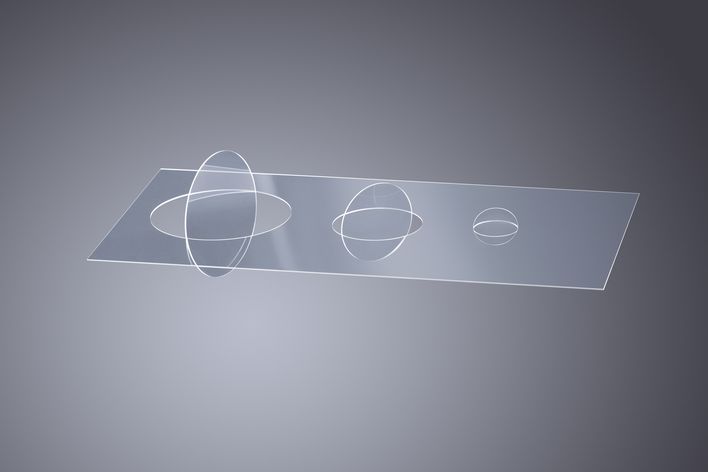

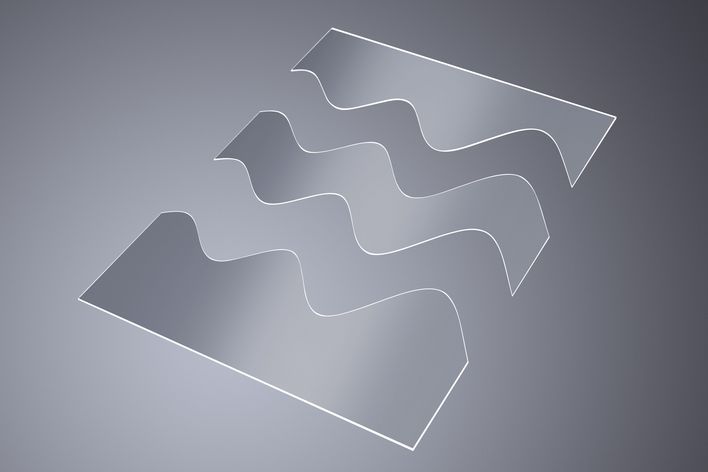

Os pulsos de laser ultracurtos são particularmente adequados para o corte de vidro, pois podem processar vidro sem problemas devido às suas intensidades de pico muito altas e alcançar uma qualidade de corte extremamente alta. Além da fonte de radiação laser, o formato ideal do raio também é de extrema importância. A modelagem do raio ao longo do eixo do raio é um exemplo dos mais recentes desenvolvimentos em tecnologias ópticas, que permitem uma velocidade de processo ideal e a economia associada ao cortar vidro. O desenvolvimento avançado da TRUMPF conquistou assim a terceira dimensão da modelagem de vigas, o que permite que o raio seja perfeitamente adaptado às exigências do material transparente.

Em um raio laser clássico não modificado, a intensidade maior está no foco, ou seja, muito além do valor limite do material. Dessa forma, muita energia é desperdiçada. O enfoque básico da formação do raio é encontrar a distribuição ideal da intensidade do raio e melhorar a eficiência do processo. Em vez de concentrar grande parte da intensidade em um pequeno local no foco do raio, a intensidade do raio é distribuída de forma relativamente uniforme pelo eixo do raio, para alcançar o máximo de eficiência. Com isso, o avanço do raio laser (e, consequentemente, a economia do processo) é melhorado consideravelmente, para até 1 metro por segundo e mais.

Resumindo: a escolha ideal dos parâmetros do laser, como energia do pulso, taxa de sobreposição e repetição, evita a formação de microfissuras e, com isso, é eliminado o retrabalho oneroso.

| Material | Vidro |

| Processo convencional | Mecânico, corrosão química |

| Desafio | Processamento com o mínimo de danos |

| Laser | TruMicro 6020 HE |

| Comprimento de onda | 1030 nm / 515nm |

| Sistema óptico | TOP Cleave |

| Energia de pulso máx. | 2mJ / até 8 mJ no modo Burst |

| Velocidade | 100 - 1000 mm/s dependendo do procedimento e geometria |

| Vantagem | Processamento com poucos danos, ausência de retrabalho, sem desgaste de ferramentas graças ao processamento sem contato, permite qualquer geometria com pequenas correções, flexibilidade |