Desafios

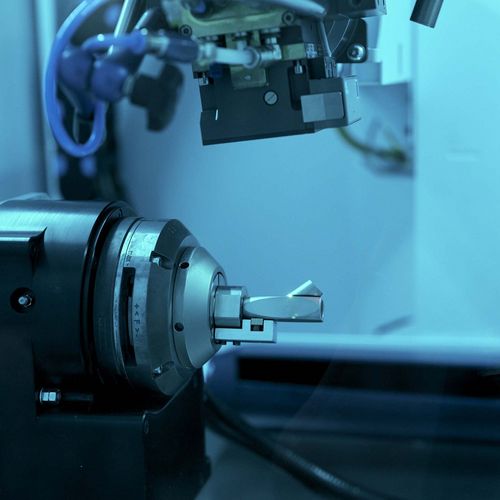

Filigrana - o que melhor descreve os componentes finos de aço inoxidável para endoscópios de Karl Storz. Tarefas manuais como a soldagem manual com ampliação de 16 vezes são, portanto, a ordem do dia. Porque muitas vezes só os humanos podem fazer isso com tanta precisão. E o grande número de variantes também dificulta a produção manual ou mesmo automatizada. Ao mesmo tempo, no entanto, há uma falta de trabalhadores qualificados. A Storz contrapõe isto com seu próprio treinamento, mas também quer usar os funcionários altamente qualificados de acordo com suas habilidades e não para o monótono carregamento e descarregamento de máquinas. Wolfgang Karl é especialista em todos os processos de soldagem, corte a laser e marcação a laser na sede em Tuttlingen. Ele diz: "Ainda teremos muito trabalho manual, mas ao mesmo tempo, estamos olhando para onde o processamento manual e a automação fazem sentido.