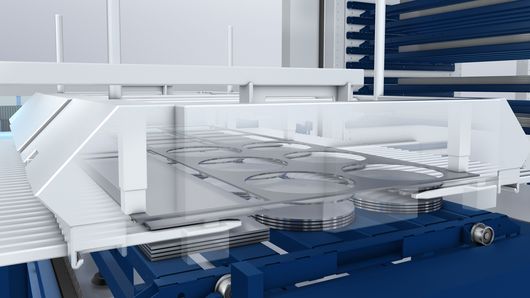

2D雷射切割機

無論您加工哪些板材類型,我們的產品組合都包含滿足每種需求的合適機床。在CO2和固體雷射器之間進行選擇時,我們可有針對性地為您提供建議並為您找到最佳和最經濟的解決方案。哪款雷射加工設備是正確之選,這完全取決於您的應用。在此,我們不僅著眼於單純的切割時間:我們還致力於優化雷射切割相關的上游與下游流程。我們一站式向您提供所有服務:機床、雷射器、自動化裝置、軟體和龐大國際服務網路的安全性。

概覽:我們的雷射切割機向您提供哪些優勢?

幾乎無限的可能性:藉由TRUMPF的 諸多巧妙功能充分利用機床的雷射功率。如何實現?請在此了解。