Etage supérieur, fenêtre panoramique, fauteuils semi-allongés avec rembourrage confortable : ce qui peut évoquer une luxueuse suite d'hôtel décrit en réalité les sièges supérieurs de l'autobus à impériale haut de gamme « Avante H8 Grand Captain », véhicule phare de la flotte du carrossier Tentrem.

L'entreprise fabrique des carrosseries de luxe, basées entre autres sur des châssis de Mercedes-Benz, Volvo et Scania. Elle produit également des bus qui circulent entre les villes de Java, Bali ou d'autres îles indonésiennes. Le gérant Yohan Wahyudi souhaite faire de Tentrem la plus grande entreprise d'autobus d'Indonésie. Il accorde à cet effet une grande importance aux détails. Individualité et standardisation, telle est la devise. Contradictoire ? Pas du tout. Ses clients doivent pouvoir continuer à se procurer des produits uniques. Mais la fabrication doit être aussi efficace que possible. « Pour que nos équipes puissent travailler de manière innovante et créative, nous les soutenons avec de nouvelles machines et des logiciels adaptés », déclare-t-il. Mais tout a commencé petit.

Croissance et évolution

En 1983, Tatang Wahyudi, le père de Yohan Wahyudi, fonde Tentrem en tant qu'opérateur de bus dans la ville de Malang, sur l'île indonésienne de Java. En 1986, il ouvre un atelier pour réparer les bus de sa propre flotte endommagés dans des accidents ou qui présentent des éraflures ou des bosses. Ses mécaniciens soudent, plient et construisent des pièces de carrosserie - le tout à la main dans un entrepôt ouvert sous un toit de tôle ondulée. Tout se passe bien pour Tatang Wahyudi. Un an plus tard, il ouvre l'atelier à d'autres entreprises. L'opérateur de bus existe encore aujourd'hui. Tatang Wahyudi fait de l'atelier une société distincte en 1991 : PT Tentrem Sejahtera, ou Tentrem. « Au fil des années, nous avons connu une croissance continue et nous avons commencé à développer nos propres carrosseries de bus », raconte Yohan Wahyudi.

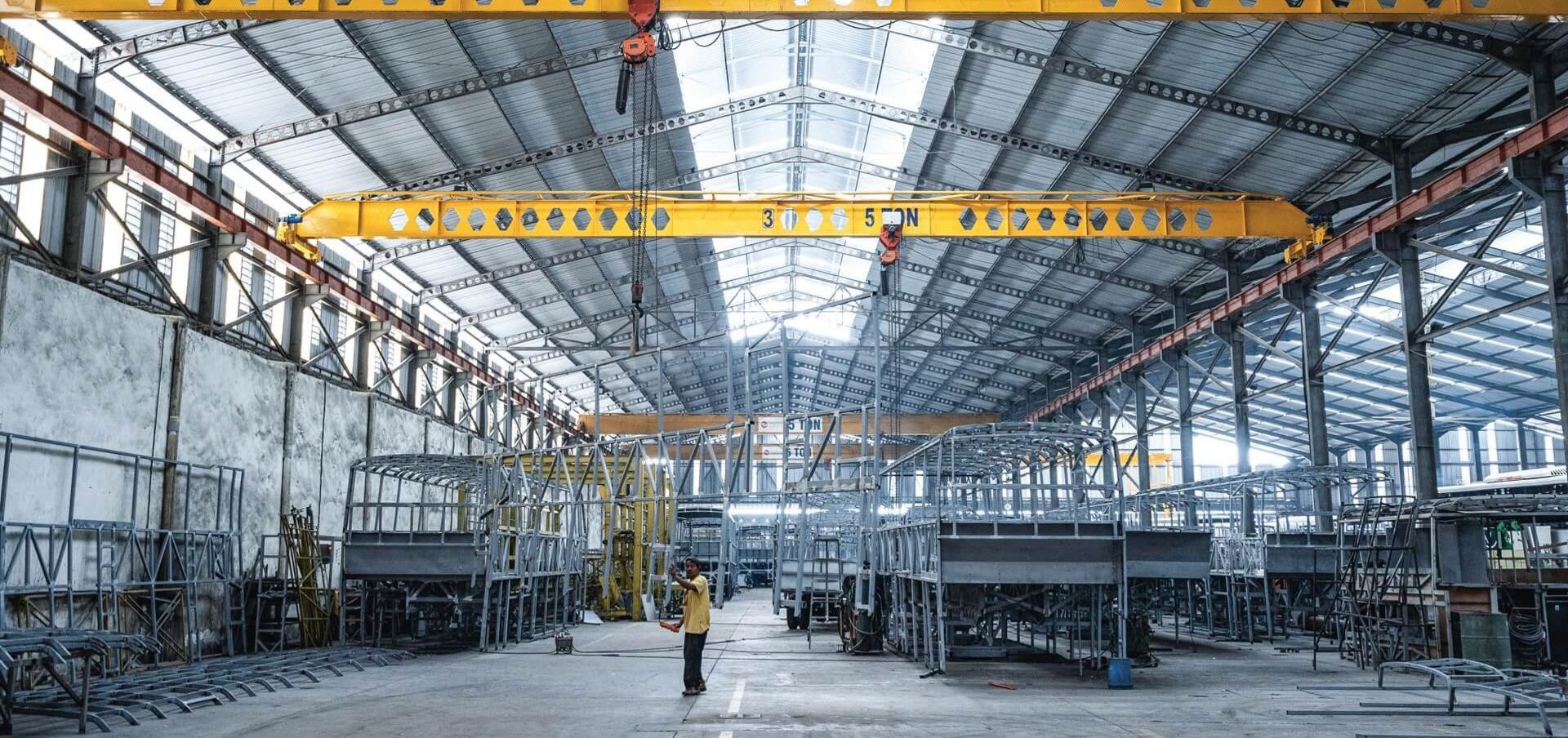

Des halls de production modernes remplacent aujourd'hui les anciens abris en tôle ondulée. Un élégant bâtiment administratif avec beaucoup de verre est bien visible dans la rue principale. Derrière, les halls se succèdent sur une surface de près de huit hectares. Tentrem emploie plus de 600 personnes. Yohan Wahyudi est considéré comme un manager rationnel, organisé, mais qui fait aussi preuve d'esprit critique. Avant de rejoindre l'entreprise familiale, il a étudié l'informatique au Canada et a obtenu un master en administration des affaires en Chine. Son objectif : une production plus rapide, plus efficace et plus précise. « Avant, les clients venaient nous voir avec une image et nous usinions les tôles jusqu'à ce qu'elles correspondent à l'image », se souvient-il. L'inconvénient : la plupart des réparations nécessitent un travail manuel. Chaque fois qu'ils ont besoin d'une pièce de rechange pour un bus endommagé, les employés repartent de zéro. « Aujourd'hui, nous voulons automatiser autant que possible. Il s'agit de trouver un équilibre entre les produits standard et les souhaits individuels des clients », explique M. Wahyudi.

Accélération

Avec Yohan Wahyudi, Tentrem poursuit sa croissance. Mais cette croissance s'accompagne d'une augmentation des exigences. Les clients demandent de plus grands volumes et Yohan Wahyudi veut être à la hauteur. Il souhaite transformer Tentrem en un équipementier fournissant des carrosseries d'une qualité et d'un volume constants. « Nous voulons offrir les mêmes standards que les fabricants d'équipement d'origine », explique-t-il. « Pour cela, nous avons besoin d'un système de fabrication en ligne, de calendriers efficaces et d'objectifs clairs pour la production quotidienne. Changer les mentalités sur le travail manuel est le plus grand défi de ma génération. »

En 2015, la famille rencontre TRUMPF lors d'un salon. Le père, Tatang Wahyudi, se montre d'abord sceptique, se souvient son fils. Il pense que l'usinage de pièces de carrosserie n'est pas si compliqué et qu'investir beaucoup d'argent dans de nouvelles technologies et dans l'automatisation ne vaut pas la peine. « Mais cette année-là, nous avons eu un très bon résultat financier, alors nous nous sommes décidés à sortir de notre zone de confort et à investir dans une nouvelle technologie », raconte aujourd'hui Yohan Wahyudi. Et c'est ainsi que la même année, ils achètent une machine TruLaser 3030 et deviennent alors pionniers de l'usinage de tôles en Indonésie.

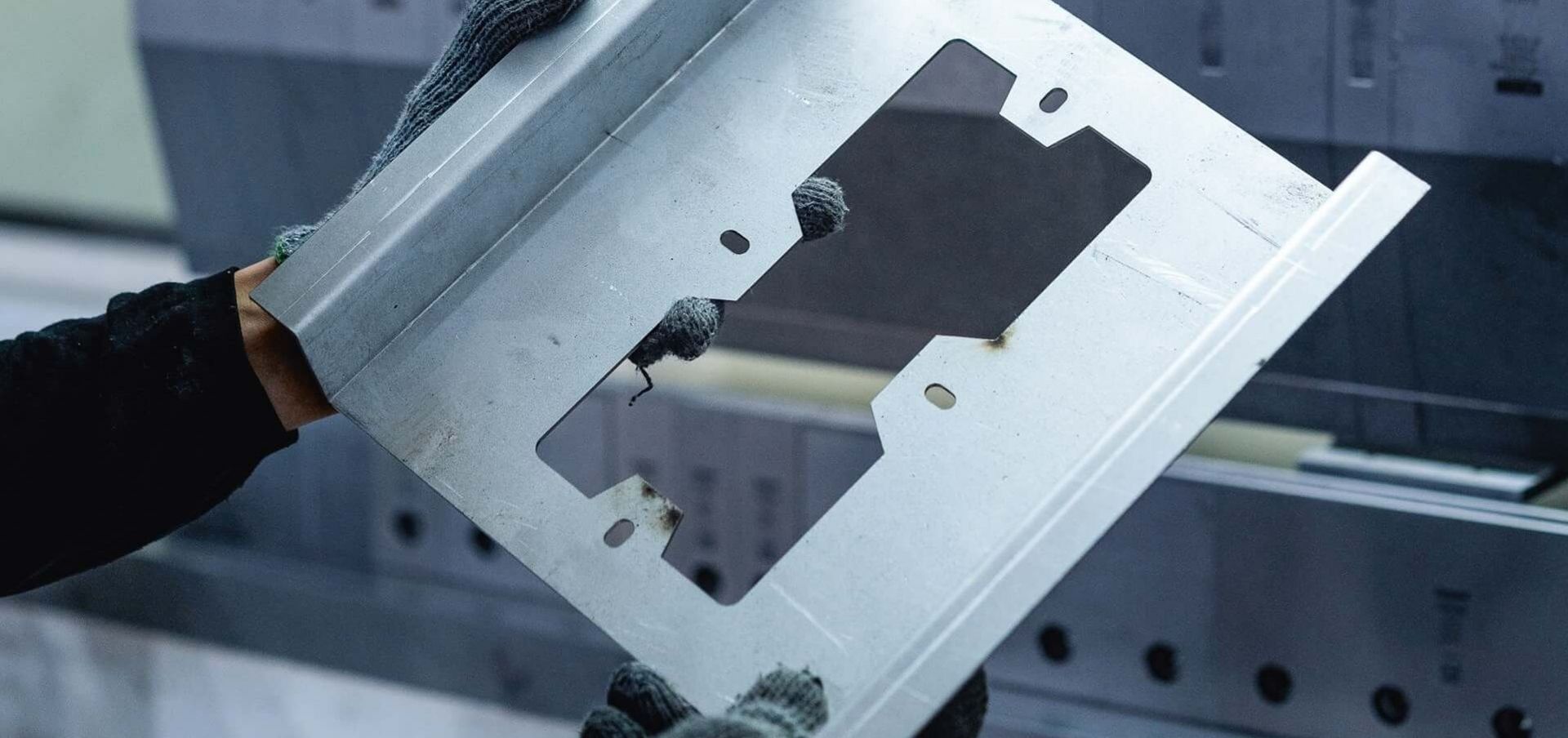

« L'automatisation s'est révélée payante dès le début, par exemple pour la porte de nos compartiments à bagages », poursuit-il. Avant, cinq à six pièces étaient nécessaires pour fabriquer une porte. Aujourd'hui, les équipes utilisent une seule tôle, la découpent avec TruLaser 5030 et plient les sections découpées avec TruBend Center 5030. « Nous n'avons plus rien à souder ; cela a beaucoup surpris nos clients », ajoute M. Wahyudi.

L'année prochaine, il prévoit d'investir dans le logiciel Oseon de TRUMPF. « Un bus est composé de plusieurs milliers de pièces. Si nous parvenons à organiser la production de manière efficace, nous gagnerons du temps et de l'argent. Oseon peut nous y aider. » Pour lui, c'est comme en 2015, avant l'achat de la première machine TRUMPF. « Nous savons ce que la technologie peut faire. Il ne nous reste plus qu'à apprendre à l'utiliser », déclare-t-il. Les machines produisent toujours avec une qualité élevée et constante. Cela offre des avantages dans de nombreux domaines.

« Nous pouvons alors avoir une vue d'ensemble de la production et établir des priorités entre les pièces dont nous avons besoin urgemment et celles qui peuvent encore attendre. Nous pouvons optimiser la conception des pièces grâce à de nouveaux designs et à de nouvelles technologies de fabrication. Cela rend beaucoup de choses plus simples et moins chères, un peu comme à l'époque avec la porte de compartiment à bagages. »

Pour M. Wahyudi, l'innovation est avant tout synonyme d'efficacité. Une production standardisée qui continue à l'avenir de laisser de la place pour les souhaits individuels des clients. Sur l'autobus à impériale haut de gamme « Avante H8 Grand Captain », par exemple, les clients peuvent commander des rangées de sièges supplémentaires au lieu des luxueux fauteuils semi-allongés.