Le plancher blanc étincelant réfléchit la lumière de l'éclairage à LED. Les machines CNC sont parfaitement alignées et font penser à des vaisseaux spatiaux sur le point de prendre leur envol. À l'intérieur, des ébauches en carbure de tungstène, soigneusement refroidies par un réfrigérant frais préparé en permanence, se transforment en outils étincelants. Ils ne quittent l'espace d'usinage de la machine que lorsque celle-ci a terminé d'enlever le dernier micromètre de matière exactement selon le plan.

Les outils quittant l'atelier de production de Horn doivent répondre aux exigences les plus strictes de l'horlogerie suisse, de la technologie médicale ou de l'industrie aérospatiale. L'entreprise fondée en 1969 par Paul Horn est reconnue dans le monde entier pour la qualité de fabrication de ces outils de précision. Autrement dit, Horn fait partie des quelques entreprises au monde capables d'usiner par enlèvement de copeaux au micron près.

Oser échouer pour apprendre et innover

Il est d'autant plus remarquable de trouver dans cette entreprise une machine dont le point fort est exactement le contraire. Car Horn perfectionne ses compétences en matière de fabrication additive avec une imprimante 3D de TRUMPF installée au premier étage de l'usinage 2 de Tubingen. Les deux laser de 500 Watts de la TruPrint 3000 de TRUMPF transforment 24 heures sur 24 et 7 jours sur 7 les idées des concepteurs et des constructeurs en réalité.

« Pour apprendre, il faut oser innover », disait le gérant, récemment décédé, de Horn, Lothar Horn en 2019 au cours d'une entrevue. Matthias Luik, le responsable depuis 2010 de la recherche et du développement de l'entreprise, abonde en ce sens : « Le leadership technologique dans un domaine doit s'accompagner d'une ouverture vers les nouvelles technologies. » Il était donc parfaitement logique pour les experts des outils de précision de créer un secteur dédié à la fabrication additive (Additive Manufacturing, AM) à Tubingen pour explorer les limites et les possibilités de l'impression 3D. « Nous avions déjà en interne le savoir-faire pour les matériaux et les matières, et nous pouvons également analyser nous-mêmes la poudre utilisée », explique Matthias Luik. « Pour tout le reste, nous avons appris en faisant des expériences, parfois malheureuses. » Pour Matthias Luik, ces échecs font partie de la culture de l'entreprise qui est basée sur la volonté d'oser innover.

Matthias Luik (à gauche), directeur de la recherche et du développement chez Horn, avec l'équipe AM : Dr Konrad Bartkowiak (au centre), directeur du département de fabrication additive et Michael Schäfer (à droite), concepteur de la fabrication additive et principal responsable de l'utilisation de la nouvelle installation TRUMPF chez Horn.

Une expérience insatisfaisante

Après seulement trois ans de tests intensifs et d'étude méticuleuse des poudres, des paramètres de processus, des processus d'impression et de la fabrication de prototypes, la machine achetée initialement auprès d'un autre fabricant n'était plus en mesure de répondre aux exigences de l'équipe AM. Il était devenu impératif de la remplacer. Un test de référence structuré de six mois, incluant un test à long terme, une évaluation de la qualité du service et de la communication, a finalement amené Horn chez TRUMPF. « Ce truc fonctionne, tout simplement », commente le Dr Konrad Bartkowiak, responsable de la fabrication additive chez Horn, qui loue la robustesse et la qualité constante de l'installation. La réduction des temps d'immobilisation et la stabilité process de la TruPrint 3000 ont eu un effet positif sur l'équilibre de travail de l'équipe AM. Michael Schäfer, constructeur pour la fabrication additive chez Horn et principal opérateur de la nouvelle installation TRUMPF, explique : « Je pars en weekend beaucoup plus détendu depuis que nous travaillons avec la TruPrint 3000. » Auparavant, il devait faire des heures supplémentaires pour remédier aux messages d'erreur ou à l'interruption des tâches de construction.

Pour gagner rapidement en productivité

Schnell produktiv sein

Seit Mai 2022 steht das „Baby“ von Bartkowiak und Schäfer in der Produktion, seit September arbeitet das Team produktiv mit der Anlage. In den ersten sieben Monaten haben sie mehr als 20 interne und externe Projekte umgesetzt: Auftragsarbeiten für Kunden, Prototypen für den Werkzeugkatalog und Bauteile für die Produktionsanlagen, um das Maximum aus den eigenen Maschinen herauszuholen. So zum Beispiel eine Kühlmitteldüse für eine Maschine, auf der die Mitarbeiter Werkstücke innenrundschleifen. Die dutzenden, innenliegenden Kanäle der Kühlmitteldüse ermöglichen eine präzise und punktgenaue Kühlung von Schleifstift und Werkstück. Das Resultat: Der Schleifstift hält länger und die Qualität des bearbeiteten Werkstücks ist höher. „Mit konventionellen Fertigungsmethoden wäre das Bauteil aufgrund der sehr feinen, innenliegenden Strukturen nicht realisierbar gewesen“, erklärt Matthias Luik.

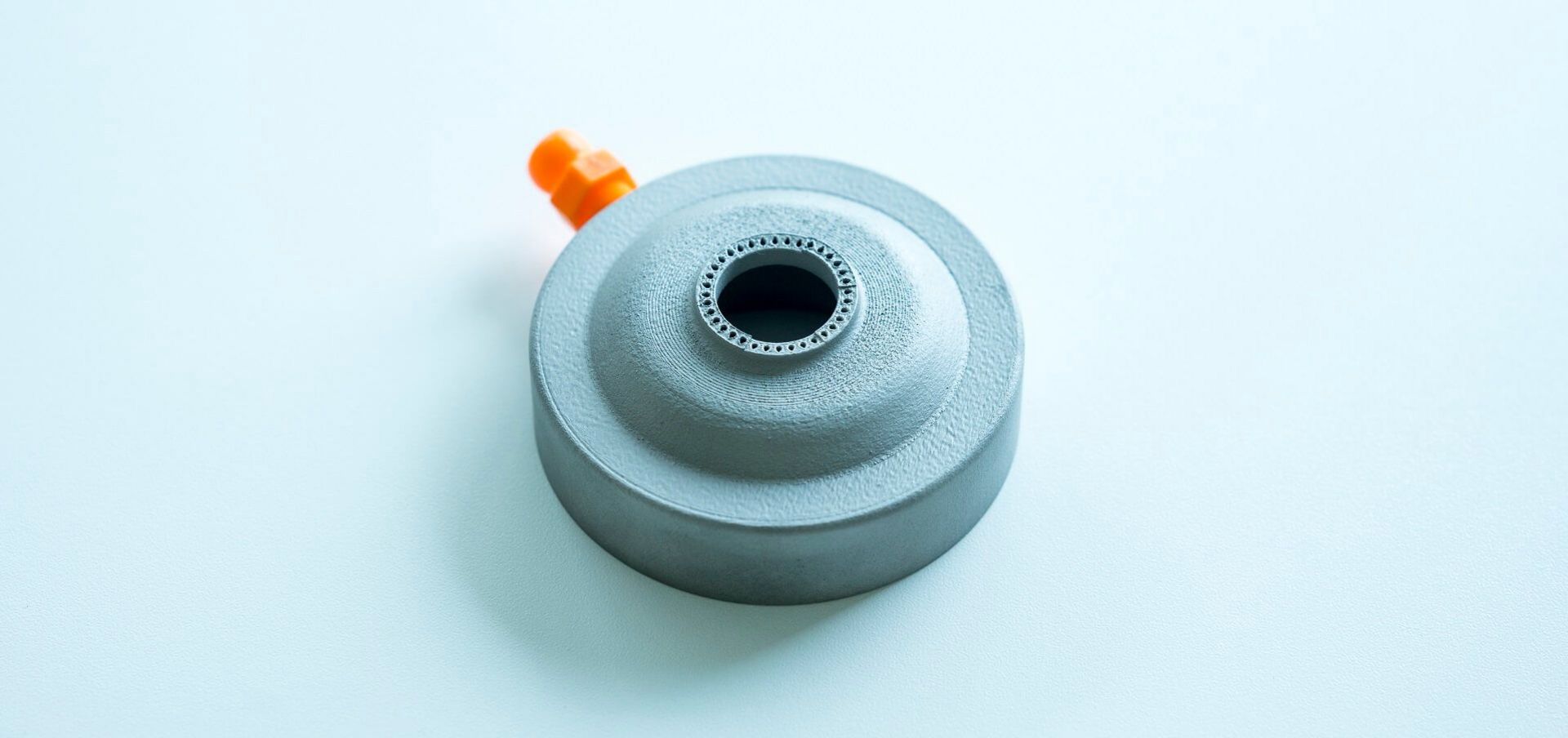

L'imprimante est en production depuis mai 2022 chez Bartkowiak et Schäfer, et l'équipe travaille dessus depuis septembre. Au cours des sept premiers mois, elle a permis de réaliser plus de 20 projets en interne et en externe, dont des travaux pour des clients, des prototypes du catalogue des outils et des composants pour des installations de production pour tirer le maximum des machines. Ainsi, par exemple, une buse de réfrigérant lubrifiant pour une machine à rectifier les intérieurs cylindrique. Les douzaines de canaux intérieurs de la buse de réfrigérant lubrifiant permettent un refroidissement très précis de la tige de rectification et de la pièce. La tige de rectification dure plus longtemps et la qualité de la pièce usinée est plus élevée. « Avec des méthodes de fabrication conventionnelles, ce composant aurait été irréalisable à cause de la finesse des structures internes », explique Matthias Luik.

Grenzen ausloten

Explorer les limites

Perspektivisch will Horn die Auslastung der Maschine weiter steigern. Ein Prototyp eines bislang konventionell gefertigten Drehwerkzeugs befindet sich derzeit in der Testphase und könnte schon bald den Sprung in den Produktkatalog von Horn schaffen. Einer Serienproduktion steht dann nichts mehr im Wege. „Auf der Serienproduktion liegt derzeit aber nicht der Fokus unserer AM-Abteilung“, sagt Entwicklungschef Luik. „In erster Linie geht es uns darum, mit der Anlage von TRUMPF die Grenzen des technologischen Fortschritts auszuloten, den uns die Additive Fertigung bietet. Das ist das, was Horn am Ende einen Marktvorteil und unseren Kunden bessere Werkzeuge für ihr Business bringt. Im Bereich der Prototypenentwicklung, der Gewichtsreduktion und der Kühlung sehen wir aktuell die größten Vorteile des 3D-Drucks für uns“. Perspektivisch will das Unternehmen auch in die hybride Fertigung von Werkzeugen einsteigen. Angedacht sind konventionell gefertigte Werkzeugrohlinge, auf die der Werkzeugkopf mit innenliegenden Kühlkanälen additiv gedruckt wird. Dieser kann dann im Nachgang mit Wendeschneidplatten aus unterschiedlichen Schneidstoffen bestückt werden. Darüber hinaus bietet Horn für seine Kunden auch die Herstellung 3D-gedruckter Bauteile mit der gesamten Prozesskette an – inklusive kompletter Nachbearbeitung.

Horn s'inscrit dans une perspective visant à continuer à augmenter le rendement de la machine. Un prototype d'un outil de tournage de fabrication conventionnelle est actuellement en phase d'essai et pourrait bientôt rejoindre le catalogue des produits de Horn. Une production en série serait alors tout à fait envisageable. « Notre service AM ne se focalise cependant pas actuellement sur la production en série », déclare le chef du développement Luik. « En premier lieu, il s'agit pour nous, avec l'installation de TRUMPF, d'explorer les limites du progrès technologique que nous offre la fabrication additive. C'est ce qui, au final, donne à Horn un avantage sur le marché et à nos clients de meilleurs outils pour leur activité. C'est dans le domaine du développement de prototypes, de la réduction du poids et du refroidissement que nous voyons actuellement les plus grands avantages de l'impression 3D pour nous ». En termes de perspectives, l'entreprise souhaite également se lancer dans la fabrication hybride d'outils. On pense à des ébauches d'outils de fabrication conventionnelle sur lesquelles la tête de l'outil est imprimée de manière additive avec des canaux de refroidissement internes. Celle-ci peut ensuite être équipée de plaquettes de différents matériaux de coupe. En outre, Horn propose également à ses clients la fabrication de pièces imprimées en 3D avec toute la chaîne de processus - y compris le réusinage complet.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

Le premier outil de tournage fabriqué par fabrication additive pourrait bientôt venir compléter la gamme de plus de 25 000 outils standard de Horn.

In die Zukunft investieren

Investir dans l'avenir

Pour Horn, il ne fait aucun doute que la fabrication additive est une technologie qui est appelée à se développer. L'entreprise forme déjà sa propre relève AM avec les premiers projets d'apprentissage sur l'installation TRUMPF. Et l'entreprise a déjà prévu le cas où l'activité AM exploserait soudainement : dans l'usine 2, Horn a encore gardé beaucoup de place pour d'autres systèmes de fabrication additive à proximité immédiate de la TruPrint 3000.