도전과제

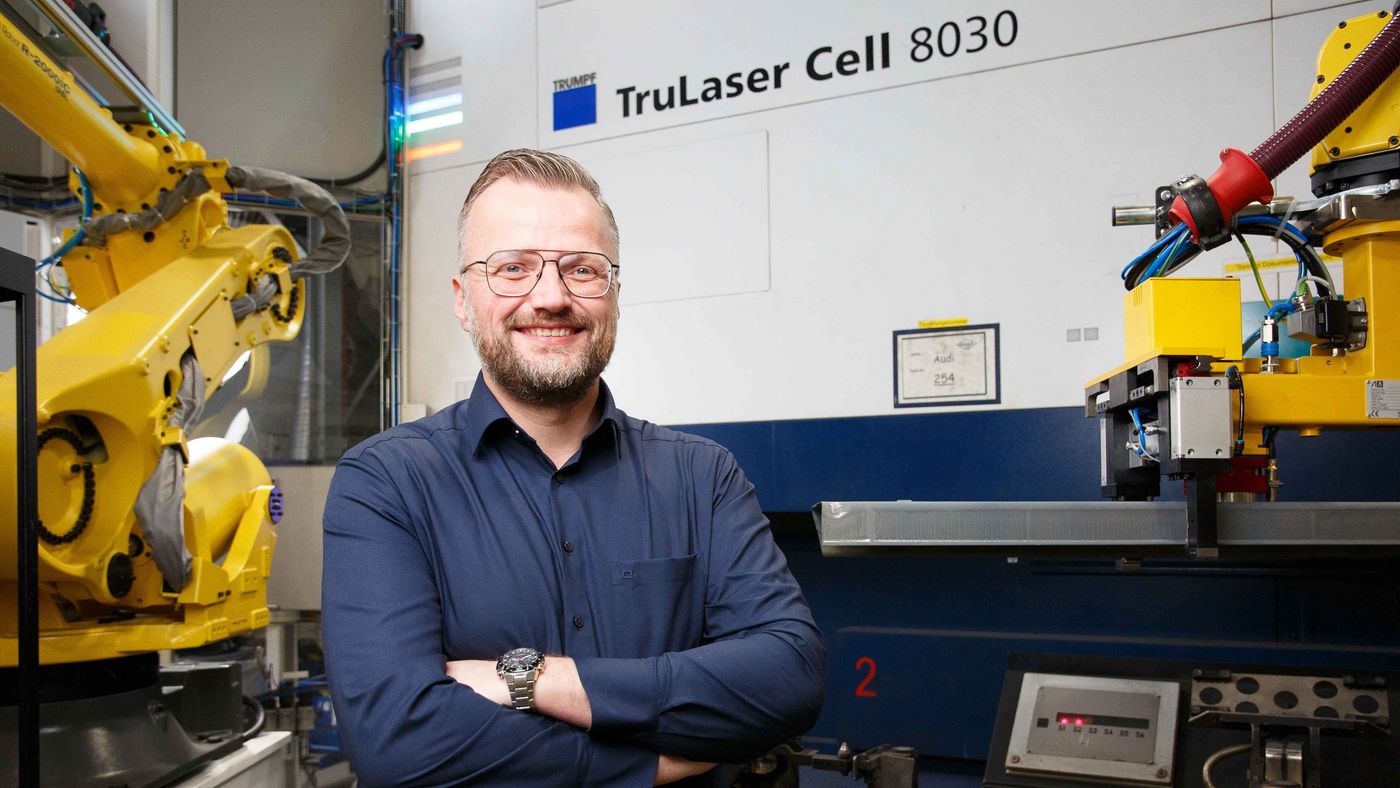

자동차 공급업체인 GEDIA는 다양한 크기의 차체 부품을 생산하고 있습니다. 이러한 다양한 범위는 생산에서 높은 유연성을 요구합니다. 경제적으로 알맞은 자동화는 종종 어렵습니다. GEDIA가 많은 수량의 종단빔 제조 오더를 받았을 때, 마침내 자동화를 진행할 수 있게 되었습니다. "초기 계획 후, 이 한 가지 품목으로 최소한 두 개의 레이저를 100% 용량으로 이용할 수 있다는 것이 분명해졌습니다. 자동화에 필요한 컨테이너는 고객이 제공했습니다. 완벽한 전제조건이었습니다"라고 GEDIA 기업 생산부 책임자 Pascal Kaufmann은 말합니다. 부품 개수뿐만 아니라 종단빔의 무게와 치수도 자동화 가공에 유리한 작용을 했습니다. 무게는 약 8kg, 길이는 약 1.80m로 직원들이 다루기에는 힘들었기 때문입니다.

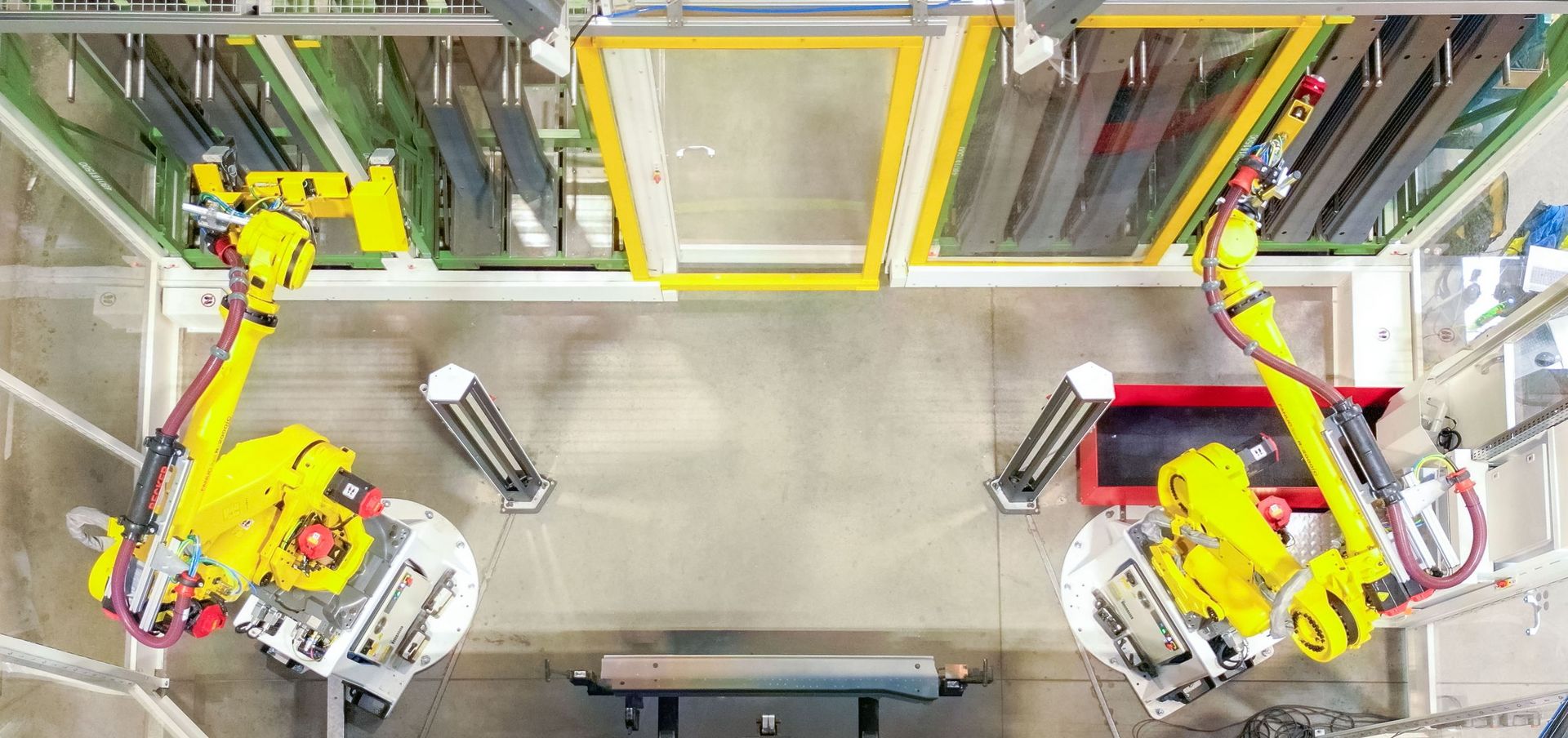

Kaufmann과 그의 동료 Björn Müller(기계관리 및 건물관리 분야 자본재 프로젝트 책임자)는 TRUMPF에 문의했습니다. TRUMPF 전문가와 솔루션 파트너 Autom8 전문가가 함께하는 워크숍에서 그들은 전자동 프로세스에 대한 요구사항을 논의합니다. "우리에게 중요한 점은 컨테이너 관리였습니다"라고 말하면서 다음과 같이 설명합니다. "우리는 자동화된 프로세스에서 특수 컨테이너가 필요합니다. 구매 비용이 많이 들고, 취급 및 보관 비용도 경제성에 부정적인 영향을 미칩니다." 적합한 카메라 시스템과 정교한 그리퍼 테크놀로지를 통한 품질보증도 아젠다에 포함되었습니다. "열간성형 부품은 일반적으로 깔때기 모양이며 표면이 거칩니다. 이 부품들은 레이저에서 추가 가공을 하기 위해 적재됩니다. 자동화된 그립과 무엇보다도 부품 분리는 결코 쉬운 일이 아닙니다"라고 Müller는 말합니다. 마지막으로 중요한 점은 자동화에 사용할 수 있는 공간이 제한적이었습니다.

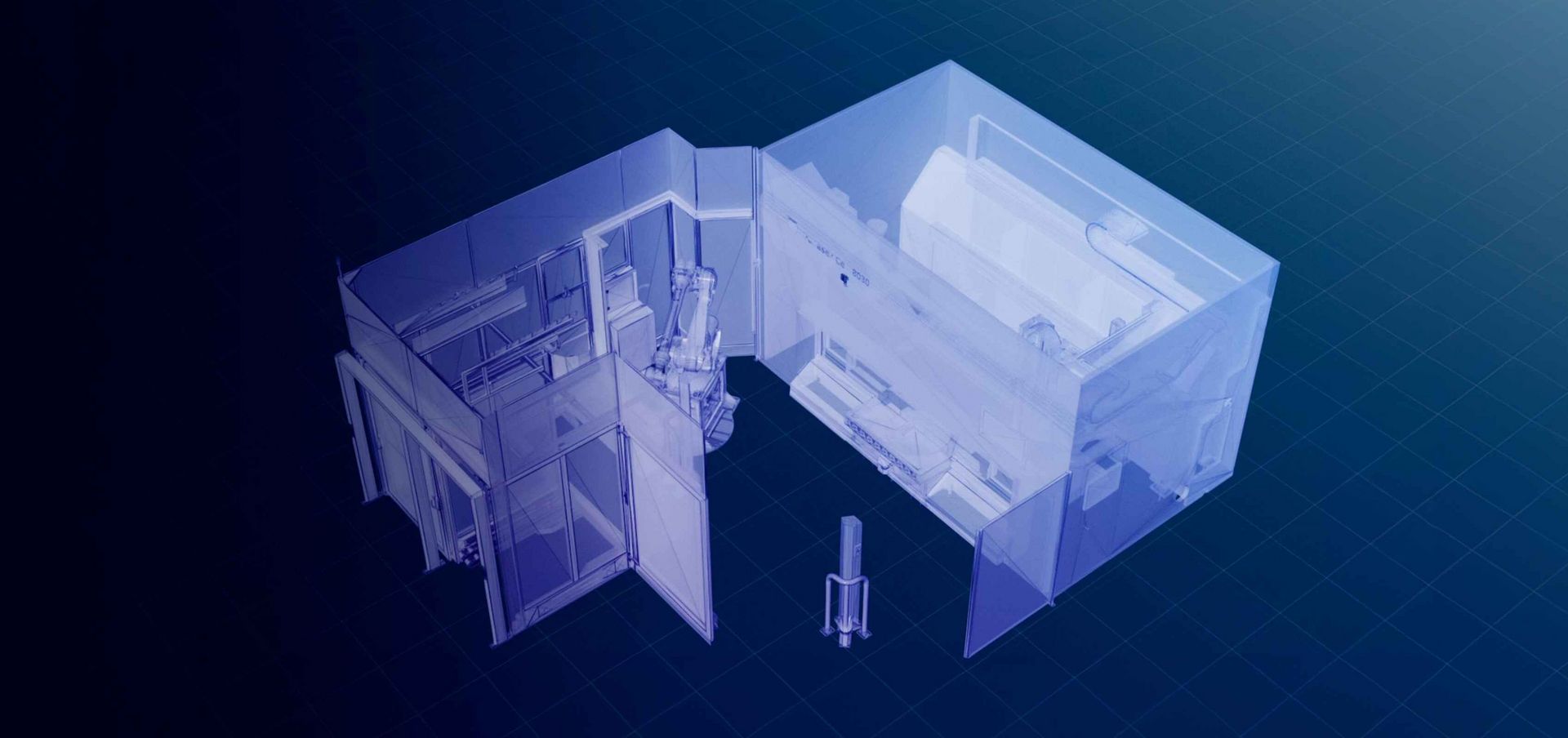

TRUMPF와 Autom8은 설득력 있는 컨셉을 제공합니다. 기존 TruLaser Cell 8030 중 2대에 공간절약형 배치로 인해 TruLaserCell 8030의 자동 모드와 수동 모드 모두가 가능하게 되고 GEDIA 생산의 제한된 공간에 완벽하게 조정된 영리한 1-로봇 자동화 장치가 장착됩니다. 얼마 지나지 않아 다시 유연성이 필요해졌습니다. 변경된 수량으로 인해 또 다른 TruLaser Cell 8030의 자동화가 요구되었습니다. 그러나 이 설비는 종단빔 생산으로 절반만 사용할 수 있기 때문에, 좋은 컨설팅을 얻기 쉽지 않습니다. 처음의 두 자동화에 대한 긍정적인 경험을 바탕으로 Kaufmann과 Müller는 다음 단계를 진행합니다. 이들은 대규모 장착 수고와 조작자의 개입 없이 종단빔과 비슷한 크기의 다른 품목을 24시간 내내 생산하는 전자동화를 의뢰합니다.