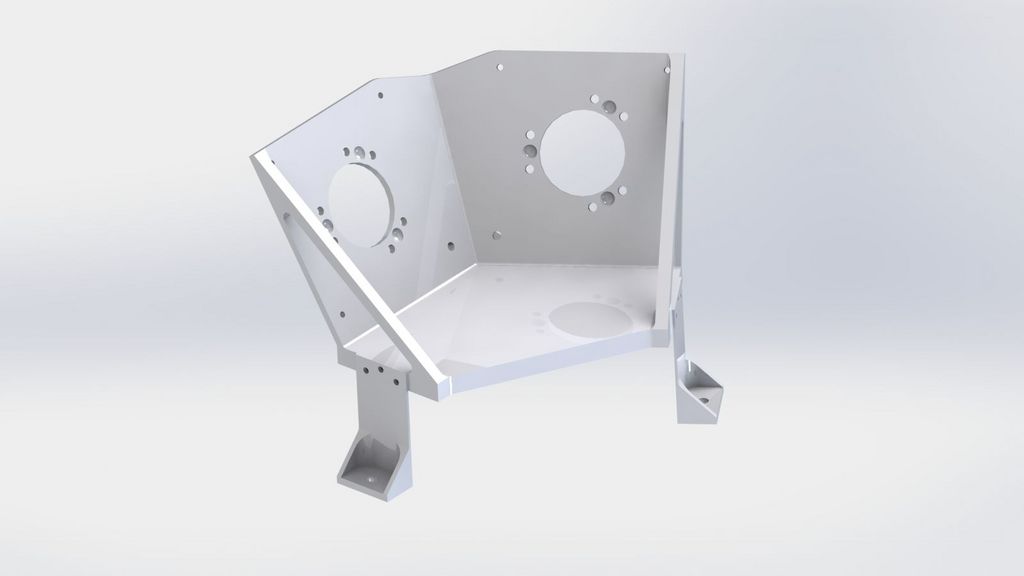

O design do suporte de CHU foi projetado para a fabricação por esmerilhamento e exige uma subtração a partir de um bloco sólido de material de Al7075. Este método de fabricação convencional resulta em uma remoção de material de cerca de 90 % e limita consideravelmente a composição do componente.

Manufatura aditiva de um suporte de Camera Head Unit (CHU)

Suporte da Camera Head Unit l AlSi10Mg I TruPrint 3000

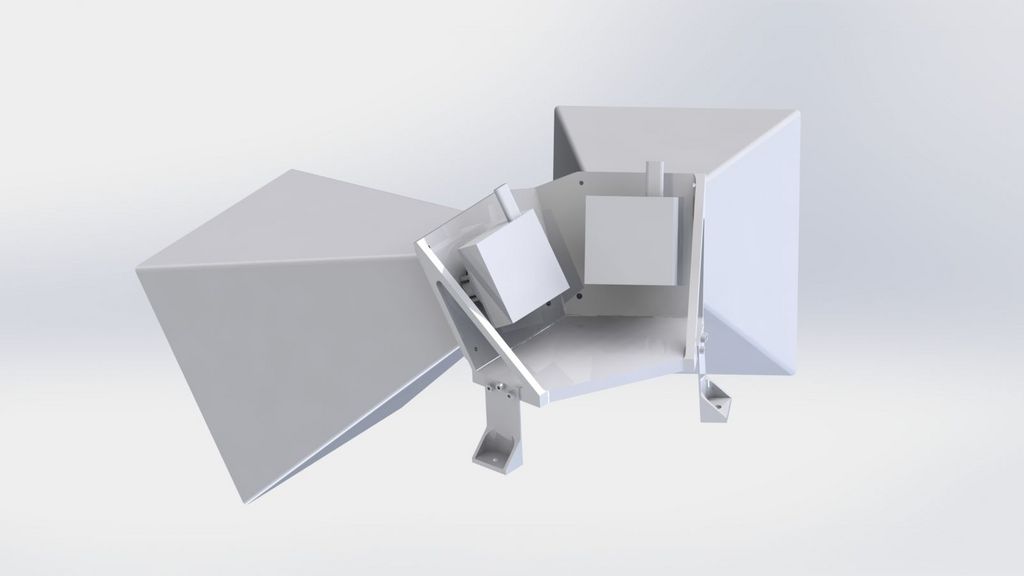

Um satélite Startracker é constituído por uma combinação de duas câmaras ópticas ("câmeras de estrelas"), orientadas com um ângulo de cerca de 15 graus uma em relação à outra. A unidade de câmera (Camera Head Unit = CHU) é protegida contra influências térmico-mecânicas pelo chamado suporte CHU, convencionalmente fabricado a partir de um bloco de alumínio. Em comparação, a manufatura aditiva oferece uma variedade de vantagens, especialmente em termos de liberdade de composição e de textura. O Startracker faz parte dos laptops de vôo por satélite, desenvolvidos em 2014 pelo Instituto de Sistemas Espaciais da Universidade de Stuttgart e enviados ao espaço para calcular com confiança a posição e orientação de satélites no espaço.

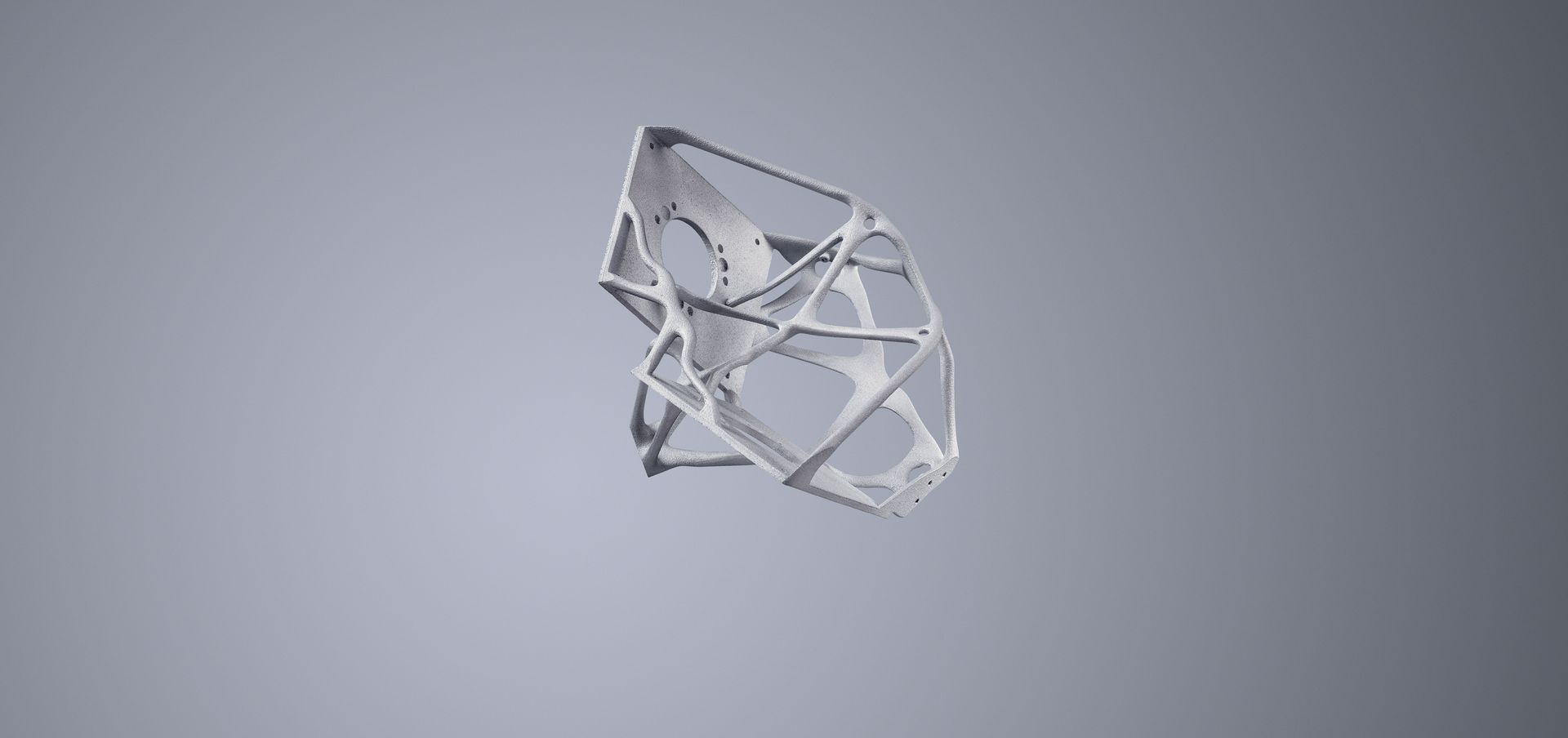

O peso é reduzido em cerca de 30%, pois o componente foi topologicamente otimizado. As estruturas mais complexas do dispositivo podem ser fabricadas por LMF.

Apesar de seu baixo peso e de sua liga de alumínio menos sólida, a peça impressa é caracterizada por uma rigidez cerca de 43% maior.

Se o suporte for fabricado com um sistema Truprint, o volume total é reduzido para cerca de um quarto.

Devido a seus modelos orientados à carga, o suporte fabricado por LMF tem picos de tensão até 48% mais baixos em comparação com os produzidos convencionalmente.

Com a nossa solução de software, você pode confiar na qualidade consistentemente alta do produto e da documentação.

Em comparação com a produção mecânica, os custos de produção são reduzidos em até 70% no suporte produzido aditivamente. Ao mesmo tempo, custos significativos podem ser poupados devido ao peso mais leve durante o lançamento do foguete.

Como o suporte da Camera Head Unit (CHU) é convencionalmente fabricado?

Startracker construído convencionalmente

Suporte de CHU construído convencionalmente

Como o suporte da CHU é formado por Laser Metal Fusion?

Em geral, os desenvolvimentos na indústria aeroespacial sempre exigem componentes econômicos, complexos e potentes. Nesse contexto, a manufatura aditiva do suporte CHU traz diversas vantagens. Assim, você desfruta de uma alta liberdade de formatos em relação à complexidade do design. Isto é especialmente útil quando há desvios das geometrias convencionais, tais como estruturas biônicas O design do suporte da CHU foi redesenhado a partir do zero para a manufatura aditiva e topologicamente otimizado. Do suporte da Camera Head Unit foram impressos simultaneamente três componentes na placa de substrato com um sistema TruPrint 3000. A fabricação de um componente com a Truprint 3000 dura cerca de 6 horas. Se for impresso com uma Truprint 5000, o tempo de fabricação é reduzido para cerca de 2,5 horas. Outros dados e fatos sobre o componente você encontra no final desta página. Na placa de construção há amostras de acompanhamento para fins de controle de qualidade. O polimento e o tratamento térmico eletroquímicos em termos de análise estática e modal deixaram de ser necessários, já que a mudança de material ocasionou uma otimização das propriedades mecânicas do material.

Garanta já sua consultoria!

Você também têm um componente que deseja produzir aditivamente? Deseja saber o tamanho da economia e que benefícios você pode obter com a manufatura aditiva? Então, entre em contato conosco agora mesmo e garanta sua consultoria personalizada com nossos especialistas.

Dados & Fatos sobre o componente

- Dimensões do componente: 112 mm x 160 mm x 128 mm

- Tempo de construção (para cada placa de substrato/componente): cerca de 6h (TruPrint 3000), 2,5h (TruPrint 5000)

- Tempo de construção total (todos os componentes/placas de substrato): 18h (Truprint 3000), 7,5h (Truprint 5000)

- Espessura da camada: 60 µm

- Número de camadas: 2.155

- Taxa de deposição: 9.626 cm³/hr

- Peso: 150.746 g

- Volume: 57.757 cm³

- Cliente: Instituto de Sistemas Espaciais da Universidade de Stuttgart e Instituto de Estruturas e Tecnologia estrutural do Centro Aeroespacial Alemão