Piso superior, ventanas panorámicas, butacas reclinables con cómodos cojines: lo que parece una lujosa suite de hotel describe los asientos superiores del autobús de dos pisos «Avante H8 Grand Captain», el buque insignia de la flota de vehículos del fabricante de carrocerías Tentrem.

La empresa fabrica carrocerías de lujo basadas, entre otros, en chasis de Mercedes-Benz, Volvo y Scania. Además, fabrica autobuses que circulan entre ciudades de Java, Bali y otras islas indonesias. El Director General, Yohan Wahyudi, quiere convertir a Tentrem en la mayor empresa de autobuses de Indonesia. Para ello, concede gran importancia a los detalles. La individualidad y la estandarización son la clave. ¿Una contradicción? En absoluto. Porque sus clientes deben poder seguir recibiendo productos únicos. La producción debe ser, al mismo tiempo, lo más eficiente posible. "Para que nuestros empleados puedan trabajar de forma innovadora y creativa, les ayudamos con nuevas máquinas y el software adecuado", afirma. Pero todo empezó con muy poco.

Crecimiento en transformación

En 1983, Tatang Wahyudi, padre de Yohan Wahyudi, funda Tentrem como empresa de transporte en autobús en la ciudad de Malang, en la isla indonesia de Java. En 1986, abre un taller para reparar accidentes, arañazos y abolladuras en su propia flota de autobuses. Sus mecánicos sueldan, doblan y ensamblan piezas de carrocería, todo de forma manual en una nave abierta con techo de chapa ondulada. Las cosas van bien para Tatang Wahyudi. Un año después, abre el taller a otras empresas. El operador de autobuses sigue existiendo hoy en día. Funda el taller en 1991: PT Tentrem Sehjatera, o Tentrem para abreviar. "Con los años, hemos crecido continuamente y hemos empezado a desarrollar nuestras propias carrocerías de autobús", relata Yohan Wahyudi.

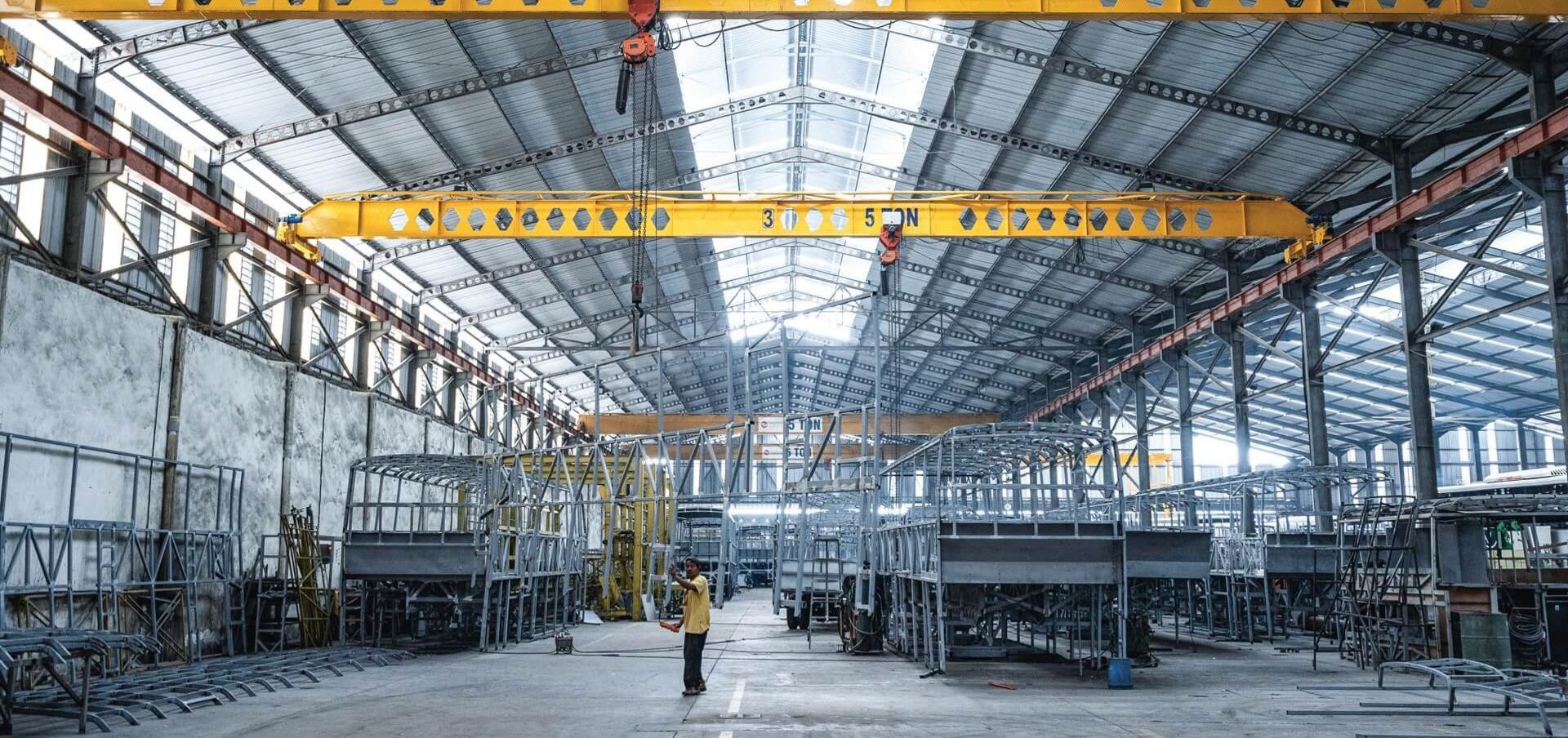

Hoy en día, naves de producción modernas sustituyen a los antiguos cobertizos de chapa ondulada. Un elegante edificio administrativo con mucho cristal se encuentra en un lugar muy visible en la calle principal. Detrás, en una superficie de casi ocho hectáreas, se alinean una nave tras otra. Tentrem cuenta con más de 600 empleados. Yohan Wahyudi es considerado un directivo racional, sistemático, pero también crítico. Antes de incorporarse a la empresa familiar, estudió Informática en Canadá y obtuvo un máster en Administración de Empresas en China. Su objetivo: una producción más rápida, eficaz y precisa. "Antes, los clientes venían con una imagen y nosotros trabajábamos las chapas hasta que quedaban iguales", explica. La desventaja: la mayoría de las reparaciones requieren trabajo manual. Cada vez que necesitan una pieza de recambio para un autobús siniestrado, los empleados empiezan de cero. "Hoy en día queremos automatizar todo lo posible. La clave está en encontrar el equilibrio entre los productos estándar y los deseos individuales de los clientes", explica Wahyudi.

En la vía rápida

Tentrem sigue creciendo con Yohan Wahyudi. Pero con este crecimiento también aumentan las exigencias. Los clientes exigen mayores volúmenes, y Wahyudi quiere responder a esa demanda. Quiere convertir a Tentrem en un fabricante de equipos originales que proporcione carrocerías con una calidad constante y en cantidades uniformes. "Queremos ofrecer los mismos estándares que los fabricantes de equipos originales", explica Wahyudi. "Para ello necesitamos una producción en línea, una planificación eficiente y objetivos claros para la producción diaria. Cambiar la idea que tenemos del trabajo manual es el mayor reto de mi generación".

En 2015, la familia conoce a TRUMPF en una feria. Al principio, el padre, Tatang Wahyudi, se mostró escéptico, recuerda su hijo: el mecanizado de piezas de carrocería no era tan complicado. Invertir mucho dinero en nuevas tecnologías y automatización no merecía la pena. "Pero ese año tuvimos muy buenos resultados financieros, así que dijimos: salgamos de nuestra zona de confort e invirtamos en nuevas tecnologías", comenta hoy Yohan Wahyudi. Ese mismo año compraron una TruLaser 3030 y se convirtieron en pioneros del mecanizado de chapa en Indonesia.

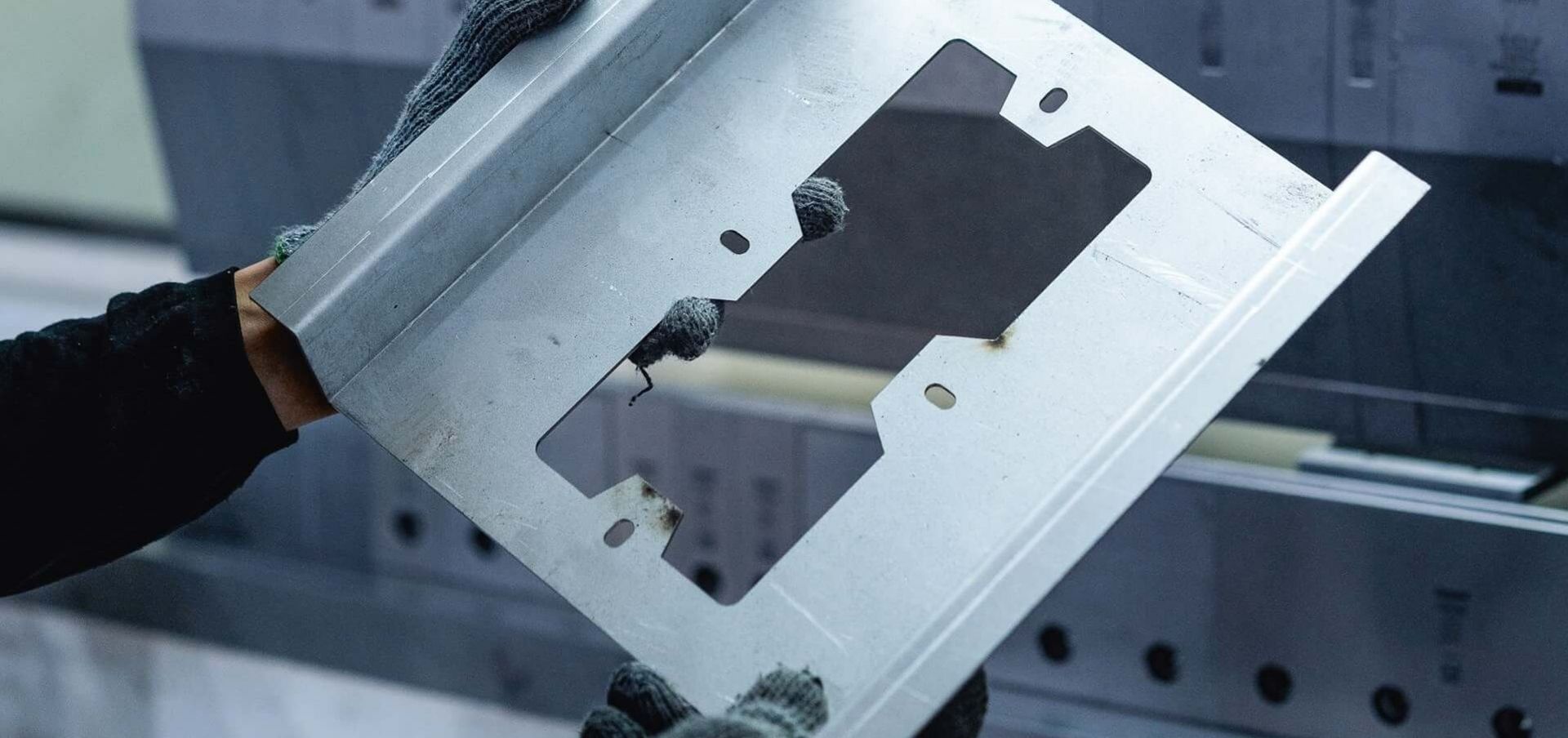

"La automatización dio sus frutos desde el principio, por ejemplo con la puerta de nuestros maleteros", afirma. Antes, los empleados necesitaban entre cinco y seis piezas para fabricar una tapa de maletero. En la actualidad, utilizan una sola chapa, la cortan con la TruLaser 5030 y doblan los recortes con el TruBend Centre 5030. "Ya no tenemos que soldar nada; eso sorprendió mucho a nuestros clientes", explica Wahyudi.

Tiene previsto invertir en el software Oseon de TRUMPF el año que viene. "Un autobús consta de muchos miles de piezas individuales. Si conseguimos organizar la producción con eficacia, ahorramos tiempo y dinero. Oseon puede ayudarnos a lograrlo". Vuelve a ser como en 2015, antes de la compra de la primera máquina TRUMPF. "Sabemos lo que puede hacer la tecnología. Ahora solo tenemos que aprender a trabajar con ella", afirma. Las máquinas producen siempre con una calidad constante. Esto ofrece ventajas en muchos ámbitos.

"Podemos controlar toda la producción y priorizar las piezas que necesitamos con urgencia y las que pueden esperar. Podemos optimizar el diseño de las piezas mediante nuevos diseños y tecnologías de fabricación. Esto facilita y abarata muchas cosas, algo parecido a lo que nos pasó con la tapa del maletero en su día".

Para Wahyudi, innovación significa ante todo eficiencia. Una producción estandarizada que, sin embargo, seguirá dejando margen para las necesidades individuales de los clientes en el futuro. En el caso del autobús de dos pisos prémium "Avante H8 Grand Captain", los clientes pueden optar por encargar filas adicionales de asientos en lugar de los lujosos sillones semirreclinables.