Soluzioni

Dal 2004, il laser di marcatura impiegato da MED-EL, inizialmente un Vectormark VMC4 di TRUMPF, offre la flessibilità necessaria per le attività di marcatura. In precedenza, la marcatura dei pezzi era gestita da fornitori esterni. A lungo andare, questa procedura era diventata troppo lenta e non abbastanza agile. Christoph Fankhauser, Deputy Group Leader, Manufacturing External Devices presso MED-EL, dichiara: "Sulla base di requisiti legali dobbiamo continuamente adattare le marcature". Le fluttuazioni della qualità del materiale richiedono spesso anche rapide contromisure con il laser, in modo che le marcature risultino comunque perfettamente leggibili. "Se dobbiamo prima concordarci con un fornitore, perdiamo troppo tempo". La marcatura laser dei componenti è troppo importante. Con la prima TruMark Station 5000 l'azienda introduce nel 2010 un altro impianto per questa fase centrale della produzione, tenendo così conto dell'importanza e dell'alta qualità delle marcature: "Applichiamo principalmente numeri di serie e codici UDI leggibili a macchina su pezzi in metallo e materia plastica, nonché simboli come frecce e note che facilitano la gestione da parte degli utenti", afferma Fankhauser.

Poiché molte delle marcature sono visibili sul prodotto finale, MED-EL attribuisce grande importanza all'uniformità dei caratteri. Un contrasto elevato è fondamentale per garantire una buona leggibilità. "E naturalmente le marcature devono essere riproducibili", sottolinea Fankhauser. "Il TruMark Laser soddisfa questi requisiti anche sui componenti più piccoli."

Realizzazione

Attualmente il reparto di produzione da MED-EL dispone nel complesso di tre TruMark Station 5000 che provvedono alla marcatura dei pezzi degli impianti, dei componenti esterni del sistema e degli accessori. Tutte le stazioni di marcatura funzionano con i laser della TruMark Serie 3000. "All'inizio impiegavamo un laser verde, per passare poi alla luce a infrarossi con lunghezza d'onda di 1064 millimicron, perché può essere utilizzata in modo molto flessibile", afferma Fankhauser.

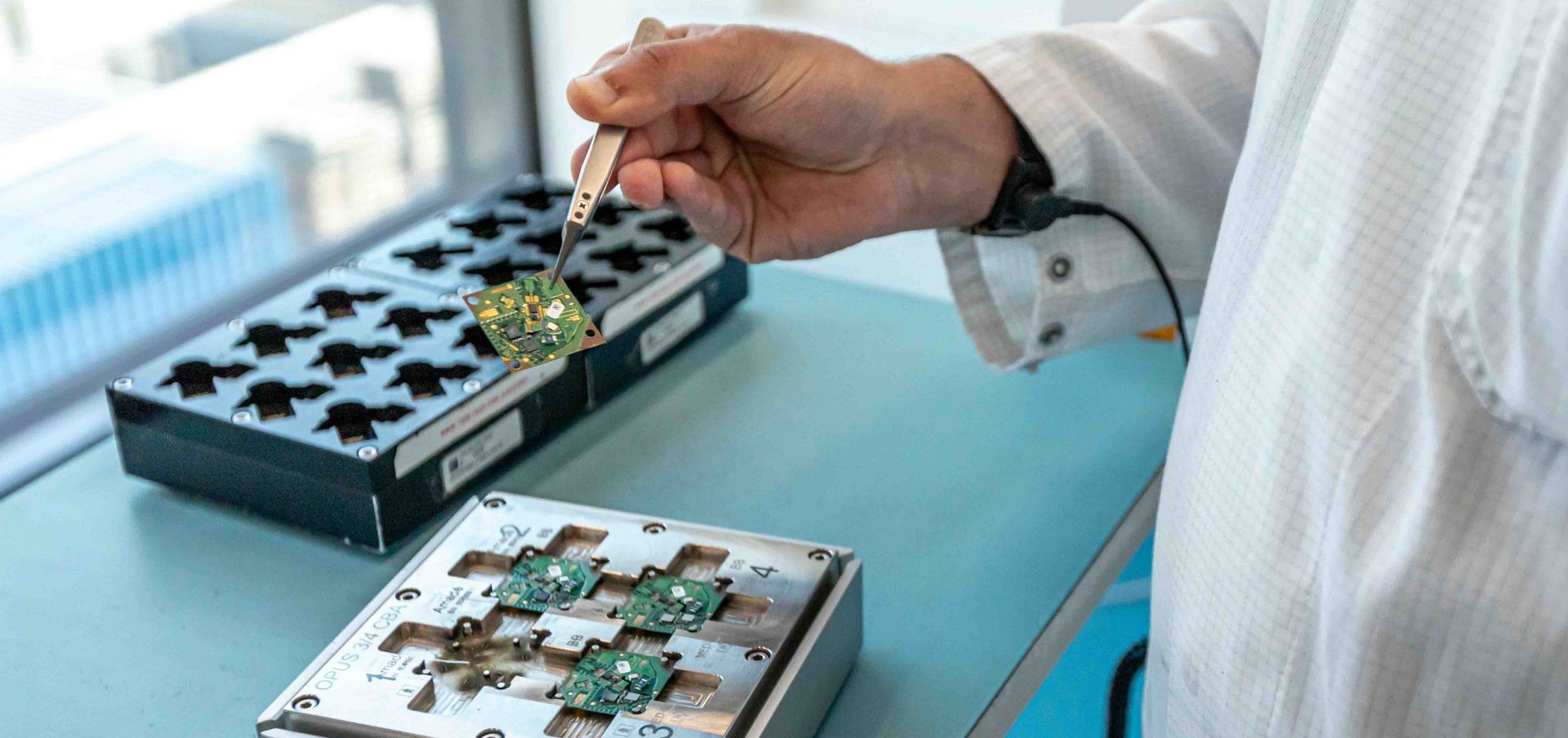

MED-EL marca con i laser di marcatura componenti in materia plastica, ma anche gli alloggiamenti in metallo degli impianti. Sono realizzati in titanio, alcuni pezzi anche in platino-iridio. La sfida più grande, tuttavia, è la marcatura dei pezzi in materia plastica. "Abbiamo semplicemente un'enorme varietà di prodotti, con oltre 1.000 articoli diversi che marchiamo con codici e numeri di serie individuali", dichiara Fankhauser. Con la grande quantità di componenti diversi che acquistiamo dai fornitori, possono esserci anche fluttuazioni nella qualità dei materiali dei singoli lotti. Il team di produzione deve adattare continuamente i parametri del laser. "Allo stesso tempo, ovviamente, abbiamo poco spazio sui componenti e dobbiamo comunque garantire la leggibilità delle marcature da parte della macchina. Non è sempre facile". Grazie alla combinazione di know-how specializzato e utilizzo dei precisi laser di marcatura TruMark, però, il team dedicato riesce ad avere sempre la meglio.

Nella produzione in serie, MED-EL impiega i laser TruMark anche per la depannellizzazione di schede. "Siamo molto impazienti di testare e provare molte funzioni", asserisce Fankhauser. "Utilizziamo i laser per marcare i prototipi, ad esempio, ed eseguiamo test di taglio e marcatura su un'ampia varietà di materiali insieme al reparto di sviluppo". Per il suo collega Dietmar Köll, è questo lo spirito di MED-EL: "Anche dopo tutti questi anni, le strutture non sono radicate. Lavoriamo costantemente a nuovi sviluppi e possiamo spostare e cambiare le cose".