빛나는 흰색 바닥은 LED 조명의 빛을 반사합니다. CNC 기계는 이륙 준비가 된 우주공항의 작은 우주선처럼 일렬로 늘어서 있습니다. 내부에서는 영구적으로 새로 준비된 냉각재로 세심하게 냉각된 초경 블랭크가 반짝이는 툴로 변합니다. 기계가 계획에 따라 정확하게 마지막 마이크로미터 재료를 제거한 후에만 최대 조형 체적을 떠납니다.

Horn의 생산홀에서 나가는 제품은 스위스 시계 제조사, 의료기술 또는 항공우주산업의 요구사항을 충족해야 합니다. 1969년 Paul Horn이 설립한 이 기업은 까다로운 가공을 위한 정밀 툴 분야에서 전 세계적으로 명성을 얻었습니다. 달리 표현하면: Horn 기업만큼 재료를 마지막 µ까지 제거하는데 능숙한 기업은 거의 없습니다.

견습교육비 지불

이 기업에서 그와 정반대의 강점을 지닌 기계를 발견한 것은 더욱 놀라운 일인 것 같습니다. 튀빙엔의 제2공장 1층에서 Horn 기업은 TRUMPF의 3D 프린터를 사용하여 적층 가공에서의 역량을 완전하게 하고 있습니다. TRUMPF의 TruPrint 3000은 24시간 내내 두 개의 500와트 레이저가 개발자와 설계자의 아이디어를 현실로 바꿔줍니다.

최근 사망한 Horn 기업의 경영책임자인 Lothar Horn은 2019년 인터뷰에서 "감히 새로운 것을 시도하는 사람만"이라고 말했습니다. 2010년부터 이 기업의 R&D 책임자인 Matthias Luik은 "한 분야에서 기술적 리더십을 선언하는 사람은 누구나 신기술로부터 자신을 닫아서는 안 됩니다"라고 말했습니다. 따라서 정밀 툴 전문가들이 3D 프린팅의 한계와 가능성을 탐구하기 위해 2018년 튀빙엔 본사에서 적층 가공(AM)을 위한 자체 영역을 만드는 것은 당연한 일이었습니다. "우리는 이미 재료에 대한 노하우를 자체적으로 보유하고 있었고, 사용된 파우더를 직접 분석할 수도 있습니다"라고 Matthias Luik은 설명합니다. "우리는 또한 다른 모든 것에 대한 견습교육비를 지불하는 것이 허용되었습니다." 그가 말할 때조차 행복해 보입니다. "오류로부터 배우는 것"은 Horn 기업 문화의 일부입니다.

Matthias Luik(좌측), Horn 기업의 R&D 책임자, 적층 가공(AM) 팀과 함께: Dr. Konrad Bartkowiak(중앙), 적층 가공 분야 책임자 및 Michael Schäfer(우측), Horn 기업의 적층 가공 설계자이자 새로운 TRUMPF 설비의 주요 운전자.

만족스럽지 않음

불과 3년간의 파우더, 공정 파라미터, 프린팅 공정 및 프로토타입 제조에 대한 집중적인 테스트와 세심한 연구분석을, 다른 제조사에서 초기에 구입한 기계는 더 이상 적층 가공(AM) 팀의 요구사항을 따라갈 수 없었습니다. 새로운 것이 필요했습니다. 장기 테스트, 서비스 품질 평가 및 커뮤니케이션을 포함한 체계적인 반년간의 벤치마크 테스트를 통해 Horn 기업은 결국 TRUMPF로 옮겼습니다. "그냥 쉽게 작동됩니다"라고 Horn 기업의 적층 가공 분야의 책임자인 Dr. Konrad Bartkowiak는 말하면서 이 설비의 견고성과 일관된 품질을 높이 평가합니다. TruPrint 3000의 낮은 고장시간과 프로세스 안정성도 적층 가공(AM) 팀의 일과 삶의 균형(Work-Live-Balance)에 긍정적인 영향을 미치는 것으로 보입니다: "TruPrint 3000으로 작업을 한 이후로 주말을 편하게 보냅니다"라고 Michael Schäfer는 덧붙입니다. Michael Schäfer는 Horn 기업의 적층 가공 설계자이자 새로운 TRUMPF 설비 주요 운전자입니다. 과거에는 오류 메시지 발생이나 조형 작업이 취소되면, 기계를 다시 가동하기 위해 추가 교대 근무를 해야 했습니다.

빠르게 생산적으로

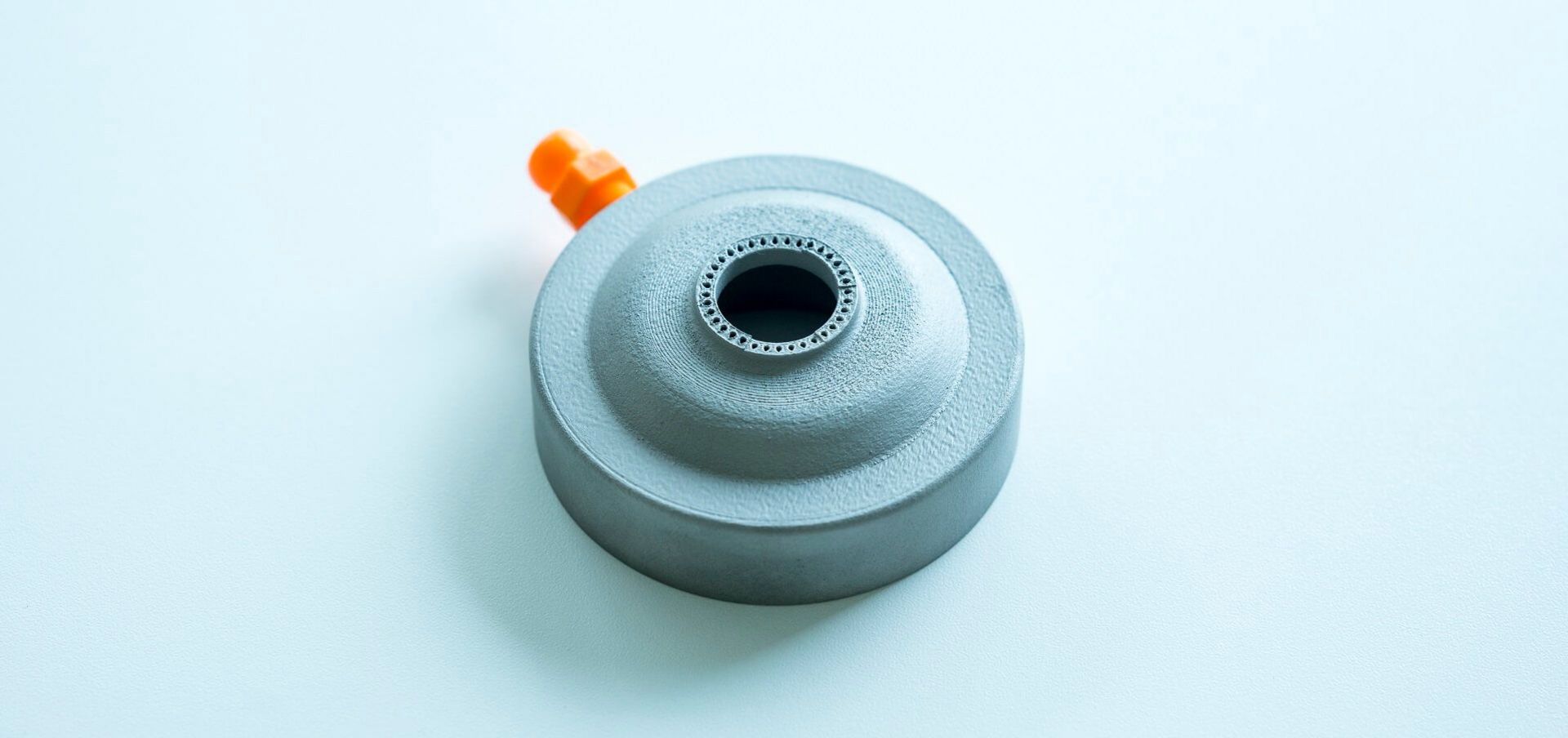

Bartkowiak와 Schäfer의 "Baby"는 2022년 5월부터 생산 중이며, 이 팀은 9월부터 이 설비를 사용해 생산적으로 작업하고 있습니다. 처음 7개월 동안 그들은 20개 이상의 내부 및 외부 프로젝트를 구현했습니다: 귀하의 기계를 최대한 활용하기 위해 고객을 위한 오더 작업, 툴카탈로그용 프로토타입 및 생산 시스템용 구성품. 예를 들어 직원이 공작물을 내부 연삭하는 기계용 냉각재 노즐입니다. 냉각재 노즐의 수십 개의 내부에 놓인 채널을 통해 연삭지점과 공작물을 정확하고 정밀하게 냉각할 수 있습니다. 결과: 연삭지점이 더 오래 지속되고 가공된 공작물의 품질이 더 높아집니다. "기존의 제조방법으로는 매우 미세한 내부 구조를 가진 구성품은 불가능했을 것입니다"라고 Matthias Luik은 설명합니다.

한계 탐구

앞으로 Horn 기업은 기계의 작업량을 더욱 높이고 싶어합니다. 기존 방식으로 제조된 회전툴의 프로토타입이 현재 테스트 단계에 있으며 곧 Horn의 제품 카탈로그에 포함될 수 있습니다. 시리즈 생산을 방해하는 것은 더 이상 없습니다. "그러나 우리 적층 가공(AM) 부서는 현재 시리즈 생산에 초점을 맞추고 있지 않습니다"라고 개발 책임자 Luik은 말합니다. "우리의 주요 목표는 TRUMPF 설비를 사용하여 적층 가공이 제공하는 기술 진보의 한계를 탐구하는 것입니다. 이것은 궁극적으로 Horn 기업에게 시장 이점 및 고객에게 비즈니스를 위한 더 나은 툴을 제공하는 것입니다. 현재 우리는 프로토타입 개발, 중량 감소 및 냉각 분야에서 3D 프린팅의 가장 큰 이점을 보고 있습니다". 앞으로 이 기업은 하이브리드 툴 제조에도 진출하기를 원합니다. 아이디어는 내부에 놓인 냉각 채널이 있는 툴 헤드가 적층으로 프린팅되는 기존 방식으로 제조된 툴 블랭크를 사용하는 것입니다. 그런 다음 다양한 절삭 소재로 만든 인덱서블 인서트를 장착할 수 있습니다. 그 밖에도 Horn 기업은 완전한 후처리를 포함하여 전체 프로세스 체인을 통해 3D 프린팅된 구성품의 제조도 고객에게 제공합니다.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

최초로 적층 가공된 회전툴은 곧 Horn 기업의 25,000개 이상의 표준툴 범위(구색)를 확장할 수 있습니다.

미래에 투자

Horn 기업은 적층 가공이 계속 유지될 것이라는 점에는 의심의 여지가 없습니다. 이 기업은 이미 TRUMPF 설비의 첫 번째 직업교육생 프로젝트를 통해 자체 적층 가공(AM) 인재를 활용하고 있습니다. 그리고 이 기업은 적층 가공 비즈니스가 갑자기 폭발적으로 늘어날 경우를 대비해 이미 준비해 두었습니다: 공장 2에서 Horn 기업은 TruPrint 3000 바로 근처에 추가 적층 가공 시스템을 위한 충분한 공간을 확보했습니다.