Podeaua albă lucioasă reflectă lumina de la iluminarea cu LED-uri. Mașinile CNC sunt aliniate ca niște mici nave spațiale la portul spațial, gata de decolare. În interiorul acestora, semifabricatele din carburi, răcite cu grijă de lichidul de răcire pregătit permanent și proaspăt, sunt transformate în unelte sclipitoare. Ele părăsesc spațiul de construcție numai după ce mașina a îndepărtat ultimul micrometru de material exact conform planului.

Ceea ce iese din hala de producție de la Horn trebuie să satisfacă cerințele producătorilor elvețieni de ceasuri, ale tehnologiei medicale sau ale industriei aerospațiale. Înființată în 1969 de Paul Horn, întreprinderea și-a făcut un nume în întreaga lume pentru uneltele de precizie destinate prelucrărilor prin așchiere de mare exigență. Cu alte cuvinte: doar câteva întreprinderi înțeleg cum să așchiază materialul până la ultimul µ la fel de bine ca Horn.

Plata unei prime de ucenicie

Așadar, pare cu atât mai surprinzător să găsim în această întreprindere o mașină a cărei putere este exact opusul. Pentru că la primul etaj al fabricii 2 din Tübingen, Horn își perfecționează abilitățile în domeniul tehnologiei Additive Manufacturing cu o imprimantă 3D de la TRUMPF. În TruPrint 3000 de la TRUMPF, două lasere de 500 de wați transformă ideile dezvoltatorilor și designerilor din cea mai fină pulbere metalică în realitate, 24 de ore din 24.

„Doar cei care cuteză spre nou pot învăța“, spunea într-un interviu acordat în 2019 directorul general al Horn, recent decedat, Lothar Horn. Matthias Luik, șeful departamentului de cercetare și dezvoltare al întreprinderii din 2010, preia mingea la fileu: „Dacă dorești să fii lider tehnologic într-un domeniu, nu poți închide ochii la noile tehnologii.“ Astfel, a fost o chestiune de la sine înțeleasă pentru experții în unelte de precizie să creeze în 2018, la sediul central din Tübingen, o zonă separată pentru Additive Manufacturing (AM), pentru a explora limitele și posibilitățile tehnologiei Additive Manufacturing. „Aveam deja know-how-ul pentru materiale în cadrul companiei și putem, de asemenea, să analizăm noi înșine pulberea utilizată“, explică Matthias Luik. „Pentru orice altceva am fost nevoiți să plătim prime de ucenicie.“ Chiar și asta sună euforic venind din partea lui - „a învăța din greșeli.“ face parte din cultura corporativă a lui Horn.

Matthias Luik (stânga), șeful departamentului de cercetare + dezvoltare de la Horn, alături de echipa Additive Manufacturing: Dr. Konrad Bartkowiak (centru), șeful departamentului de Additive Manufacturing și Michael Schäfer (dreapta), inginer de proiectare pentru Additive Manufacturing și operator principal al noului sistem TRUMPF de la Horn.

Nesatisfăcător

După numai trei ani de testare intensă și examinare meticuloasă a pulberilor, a parametrilor de proces, a proceselor de imprimare și a producției de prototipuri, mașina achiziționată inițial de la un alt producător nu a mai putut face față cerințelor echipei de Additive Manufacturing. Era nevoie de una nouă. Un test de referință structurat semestrial, care a inclus teste pe termen lung, evaluarea calității serviciilor și a comunicării, l-a adus în cele din urmă pe Horn la TRUMPF. „Lucrurile merg pur și simplu“, comentează Dr. Konrad Bartkowiak, șeful departamentului de Additive Manufacturing de la Horn, lăudând robustețea și calitatea consistentă a instalației. Timpul redus de nefuncționare și stabilitatea procesului TruPrint 3000 par să aibă, de asemenea, o influență pozitivă asupra echilibrului muncă-viață al echipei de Additive Manufacturing: „De când lucrăm cu TruPrint 3000, mă duc la sfârșit de săptămână mult mai relaxat“, adaugă Michael Schäfer - el este inginer de proiectare pentru Additive Manufacturing la Horn și principalul operator responsabil pentru noua instalație TRUMPF. În trecut, a fost nevoit să lucreze în schimburi suplimentare pentru a repune în funcțiune mașina în cazul unor mesaje de eroare sau al unor lucrări de construcție întrerupte.

A produce cu rapiditate

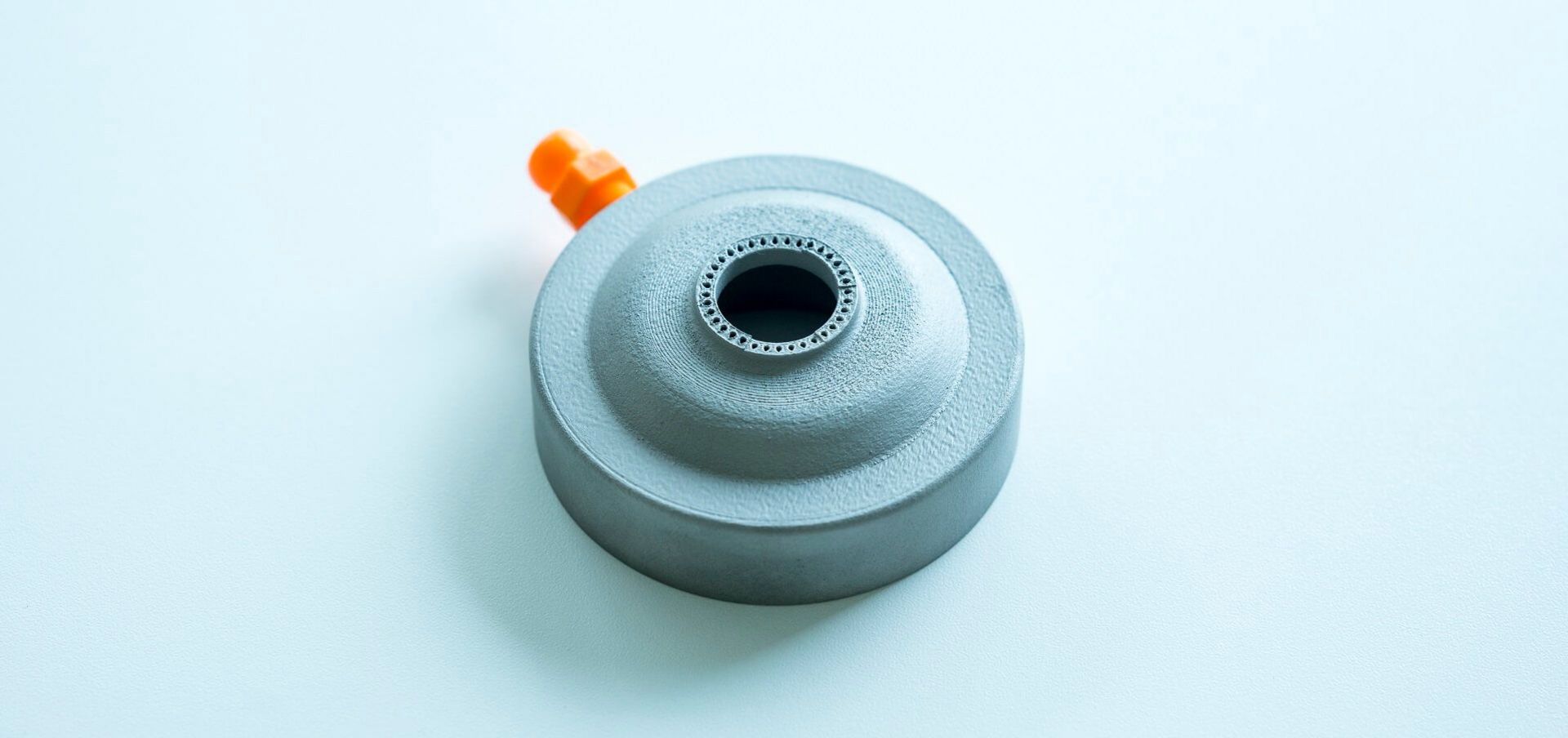

„Copilul“ lui Bartkowiak și Schäfer este în producție din mai 2022, iar echipa lucrează în mod productiv cu sistemul din septembrie. În primele șapte luni, au implementat peste 20 de proiecte interne și externe: lucrări contractuale pentru clienți, prototipuri pentru catalogul de scule și componente pentru unitățile de producție, pentru a obține maximum de la propriile mașini. De exemplu, o duză de lichid de răcire pentru o mașină pe care angajații rectifică piesele brute în interior. Zecile de canale interne ale duzei de lichid de răcire permit o răcire precisă și punctuală a știftului de rectificare și a piesei brute. Rezultatul: știftul de rectificare durează mai mult și calitatea piesei brute este mai mare. „Cu metodele de fabricație convenționale, prelucrarea componentei nu ar fi fost fezabilă din cauza structurilor interne foarte fine“, explică Matthias Luik.

Explorarea limitelor

Ca perspectivă, Horn dorește să crească și mai mult gradul de exploatare a mașinii. Un prototip al unei scule de strunjire fabricate anterior în mod convențional se află în prezent în faza de testare și ar putea intra în curând în catalogul de produse Horn. Prin urmare, nimic nu mai stă în calea producției în serie. „Cu toate acestea, producția de serie nu reprezintă în acest moment obiectivul principal al departamentului nostru de Additive Manufacturing“, spune șeful departamentului de dezvoltare Luik. „În primul rând, suntem interesați să folosim instalația TRUMPF pentru a explora limitele progresului tehnologic pe care ni-l oferă tehnologia Additive Manufacturing. Aceasta este ceea ce, în cele din urmă, oferă companiei Horn un avantaj pe piață și clienților noștri unelte mai bune pentru afacerile lor. În domeniul dezvoltării prototipurilor, al reducerii greutății și al răcirii, vedem în prezent cele mai mari avantaje ale tehnologiei Additive Manufacturing pentru noi“. Ca perspectivă, întreprinderea dorește să intre și în producția hibridă de scule. Ideea este de a produce semifabricate de scule produse în mod convențional, pe care se imprimă aditiv capul sculei cu canale de răcire interne. Acesta poate fi apoi echipat ulterior cu plăcuțe amovibile realizate din diferite materiale de tăiere. În plus, Horn oferă, de asemenea, clienților săi producția de componente imprimate 3D cu întregul lanț tehnologic – inclusiv prelucrare ulterioară completă.

Perspektivisch will Horn die Auslastung der Maschine weiter steigern. Ein Prototyp eines bislang konventionell gefertigten Drehwerkzeugs befindet sich derzeit in der Testphase und könnte schon bald den Sprung in den Produktkatalog von Horn schaffen. Einer Serienproduktion steht dann nichts mehr im Wege. „Auf der Serienproduktion liegt derzeit aber nicht der Fokus unserer AM-Abteilung“, sagt Entwicklungschef Luik. „In erster Linie geht es uns darum, mit der Anlage von TRUMPF die Grenzen des technologischen Fortschritts auszuloten, den uns die Additive Fertigung bietet. Das ist das, was Horn am Ende einen Marktvorteil und unseren Kunden bessere Werkzeuge für ihr Business bringt. Im Bereich der Prototypenentwicklung, der Gewichtsreduktion und der Kühlung sehen wir aktuell die größten Vorteile des 3D-Drucks für uns“. Perspektivisch will das Unternehmen auch in die hybride Fertigung von Werkzeugen einsteigen. Angedacht sind konventionell gefertigte Werkzeugrohlinge, auf die der Werkzeugkopf mit innenliegenden Kühlkanälen additiv gedruckt wird. Dieser kann dann im Nachgang mit Wendeschneidplatten aus unterschiedlichen Schneidstoffen bestückt werden. Darüber hinaus bietet Horn für seine Kunden auch die Herstellung 3D-gedruckter Bauteile mit der gesamten Prozesskette an – inklusive kompletter Nachbearbeitung.

Prima sculă de strunjire fabricată aditiv ar putea extinde în curând gama Horn de peste 25.000 de unelte standard.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

Investiție în viitor

Horn nu are nicio îndoială că tehnologia Additive Manufacturing este aici pentru a rămâne. Întreprinderea își recrutează deja propriul personal tânăr pentru Additive Manufacturing, cu primele proiecte de ucenici pe instalația TRUMPF. Și inclusiv în cazul în care afacerea Additive Manufacturing explodează brusc, întreprinderea are deja pregătite măsuri: în fabrica 2, Horn a păstrat o mulțime de spațiu liber pentru sisteme suplimentare de fabricație aditivă în imediata vecinătate a TruPrint 3000.