Lösungen

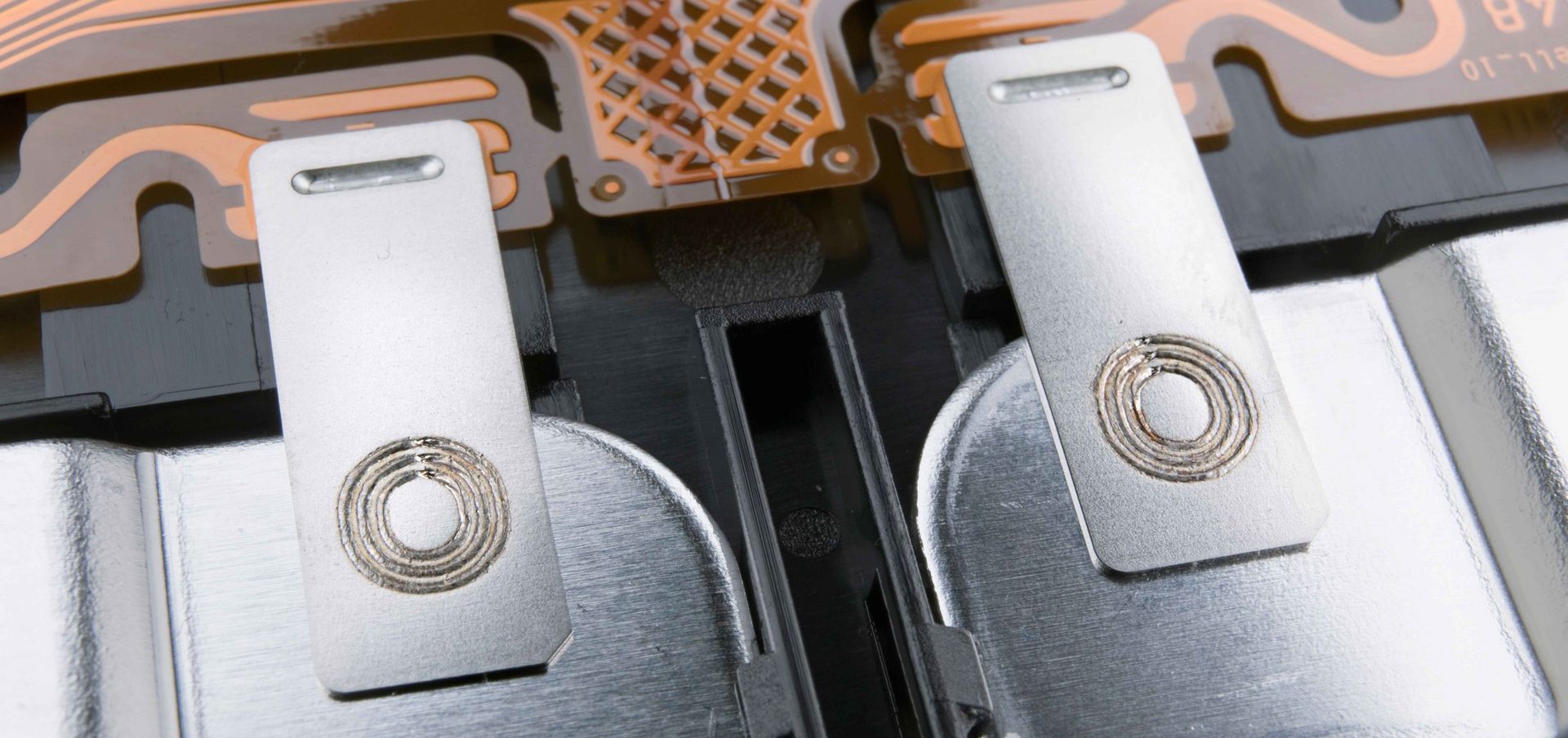

Während eines Besuchs im TRUMPF Laser Applikationszentrums wird Daniel Weller auf eine neue Entwicklung im Bereich Detektiersysteme aufmerksam. „Wir haben bisher mit der Bildverarbeitungssoftware VisionLine Detect von TRUMPF gearbeitet, was uns bei der Bearbeitung von gängigen Zellkontaktiersystemen (ZKS) schon sehr geholfen hat“, erzählt Daniel Weller. Mit der cloudbasierten EasyModel AI-Trainings-Plattform hebt TRUMPF das Level allerdings noch ein Stück an: Die Kombination aus EasyModel AI und der Option KI-Filter für die TRUMPF Bildverarbeitung VisionLine Detect erkennt variable Umgebungsbedingungen, Bauteilreflexionen, wechselnde Beleuchtungssituationen und Schwankungen in der Materialbeschaffenheit. „Kurz nachdem EasyModel AI von TRUMPF offiziell angeboten wurde, haben wir den Zuschlag für ein komplexes Zellkontaktiersystem bekommen, das uns mit zwei Metern Länge und 50 Schweißpositionen vor große Herausforderungen stellte. Da kam EasyModel AI genau rechtzeitig“, sagt Weller.

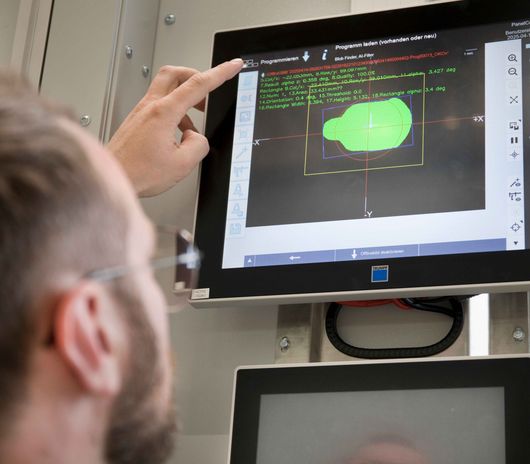

EasyModel AI ist ein Tool, das es auch Anwendern ohne Programmierkenntnisse ermöglicht, ganz einfach eigene bildbasierte KI-Modelle passgenau zu Bauteilen zu erstellen und zu trainieren. „Im ersten Schritt nehmen wir einfach mittels VisionLine Detect Bilder von den Segmenten des Bauteils auf, an denen Schweißpositionen gesetzt werden müssen. Die Bilder werden mittels Quality Data Storage bei uns abgelegt und wir können sie dann in EasyModel AI hochladen, welches wir einfach über unsere MyTRUMPF-Plattform erreichen“, erklärt Weller. Nachdem ein Projekt angelegt ist, markieren Weller und seine Kollegen auf den Bildern die zu detektierenden Schweißpositionen und die KI beginnt mit dem Auswerten und Berechnen eines Modells. Das lässt sich vom Bediener intuitiv Stück für Stück optimieren. Für ein funktionierendes KI-Modell genügen schon wenige Trainingsbilder. Sobald ein zufriedenstellendes Modell vorliegt, wird es auf die Fertigungslinie übertragen. Dort kommt die Option KI-Filter für VisionLine Detect zum Einsatz. Der Filter unterscheidet präzise zwischen relevanten Bildbereichen und Bereichen wie Vorrichtungen, Verschmutzungen oder Reflexionen. „Hier zeigt sich deutlich der Unterschied zwischen VisionLine Detect mit und ohne KI-Filter“, sagt Weller und führt aus. „Der KI-Filter binarisiert das Bild – erzeugt also eine Darstellung in ausschließlich schwarz und weiß. Das erkannte Bauteil wird weiß, während die umliegenden Bereiche schwarz dargestellt werden. So können die Kantenerkennungsalgorithmen den zu detektierenden Schweißbereich problemlos identifizieren.“ Bisher setzten Weller und sein Team die TRUMPF Bildverarbeitung VisionLine Detect mit einer positionsabhängigen Belichtung ein. Diese wurde gezielt variiert, um die jeweiligen Positionen zuverlässig zu erkennen. Der Prozess musste individuell an die jeweilige Position im Bearbeitungsfeld angepasst werden, um die unterschiedliche Reflexion der Bauteiloberflächen auszugleichen. Das Verfahren war zeitintensiv und hing von zahlreichen Einflussfaktoren ab – zudem war es für jede Bauteilposition separat durchzuführen.

Umsetzung

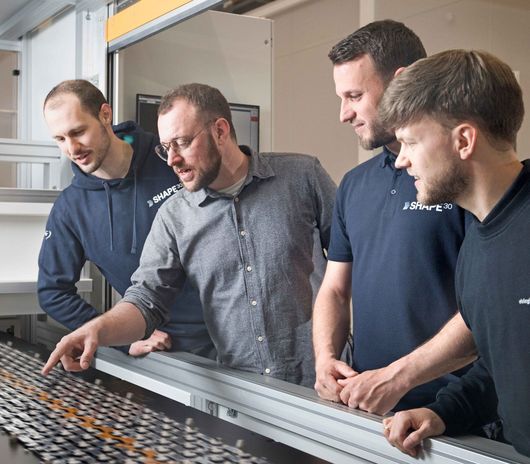

Für den Einsatz der neuen Lösung genügte bei ElringKlinger das Freischalten der Option EasyModel AI mit KI-Filter und eine kurze Einführungsphase. „Die TRUMPF Mitarbeiter haben uns während der Inbetriebnahme der Vorserienanlage direkt am Bauteil durch alle Prozessschritte begleitet“, erzählt Weller. „Nach ein, zwei Stunden hatten wir unser erstes Bauteil fertig.“ Wenn es heute Unklarheiten gibt, beantworten TRUMPF Experten diese ganz einfach remote, oder in Teams-Sitzungen. Die Zusammenarbeit wird mit Quality Data Storage von TRUMPF erleichtert. Dort lassen sich Daten ablegen und speichern und bei Bedarf mit TRUMPF Spezialisten teilen.

Die Einfachheit des Trainingsprozesses ist für Weller einer der Hauptvorteile von EasyModel AI: „Für gute Ergebnisse brauchen wir nicht mehr Tage, sondern Stunden.“ Wichtig ist auch, dass keine Vorkenntnisse mehr notwendig sind, um zu guten Ergebnissen zu kommen. „Das wird dann besonders wichtig, wenn die Serie angelaufen ist und unsere weniger routinierten Kollegen in den Standorten kleine Anpassungen vornehmen müssen. Das System arbeitet nach dem Prinzip ‚what-you-see-is-what-you-get‘. Das ist auch für Nicht-Programmierer leicht zu verstehen“, sagt Weller. Die Möglichkeit, kleinere Anpassungen vorzunehmen, ist auch für ihn und seine Kollegen von Vorteil: „Jedes ZKS ist anders aufgebaut, aber manchmal sind die Unterschiede nur minimal. Wir sind mithilfe der KI jetzt in der Lage, vorhandene Trainingsbilder von ZKS als Grundlage für neue Modelle zu nutzen, indem wir geringfügige Abweichungen einfach nachtrainieren. Das beschleunigt die Entwicklungsphase nochmal.“