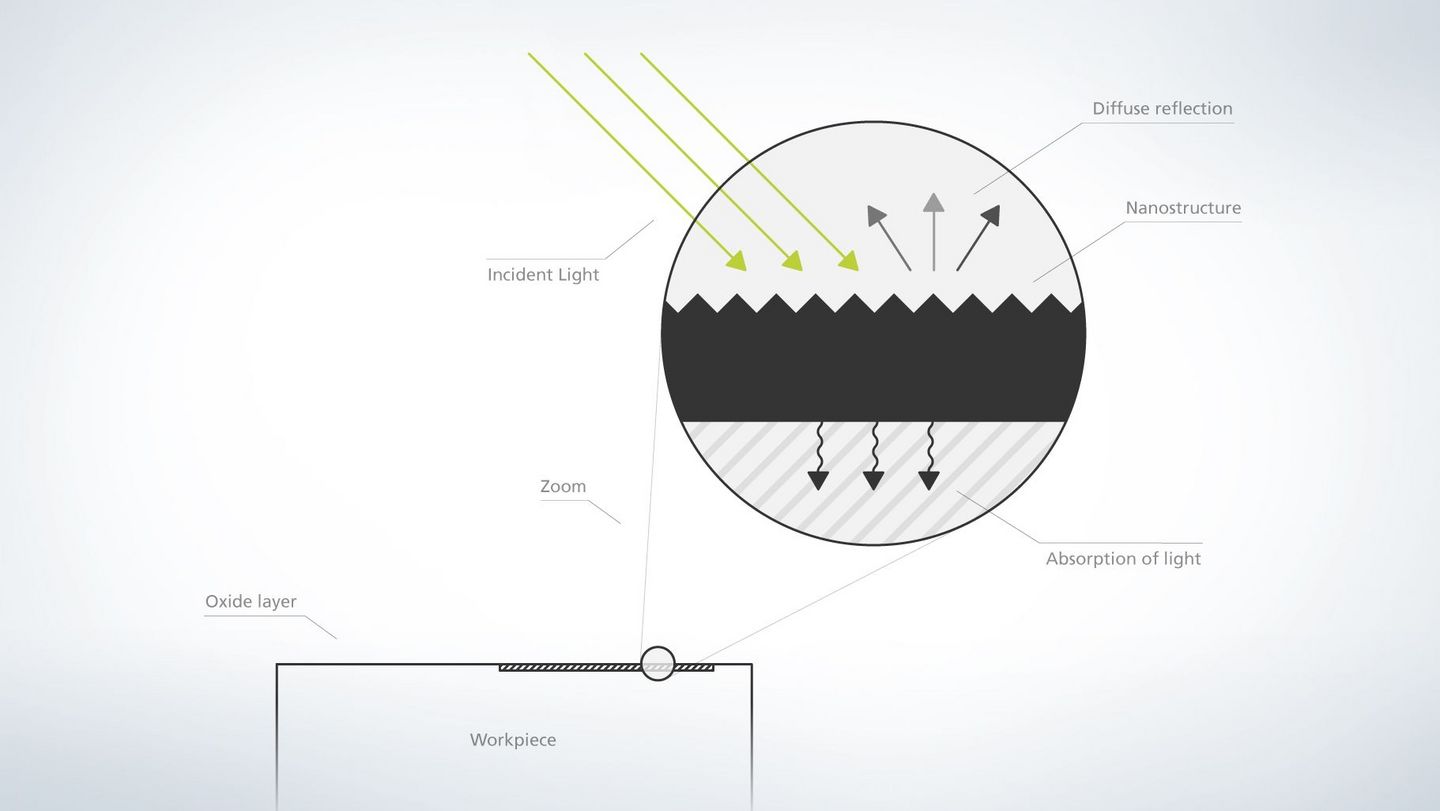

Un vantaggio del Black Marking è la cosiddetta stabilità all'angolo di visuale Il contrasto molto alto e uniforme da tutti gli angoli di visuale va ricondotto alle nanostrutture periodiche, che riflettono e assorbono la luce con diffusione multipla. Soprattutto nell'industria orologiera o automobilistica, dove vengono utilizzati molti componenti a vista, ciò rappresenta una caratteristica di qualità

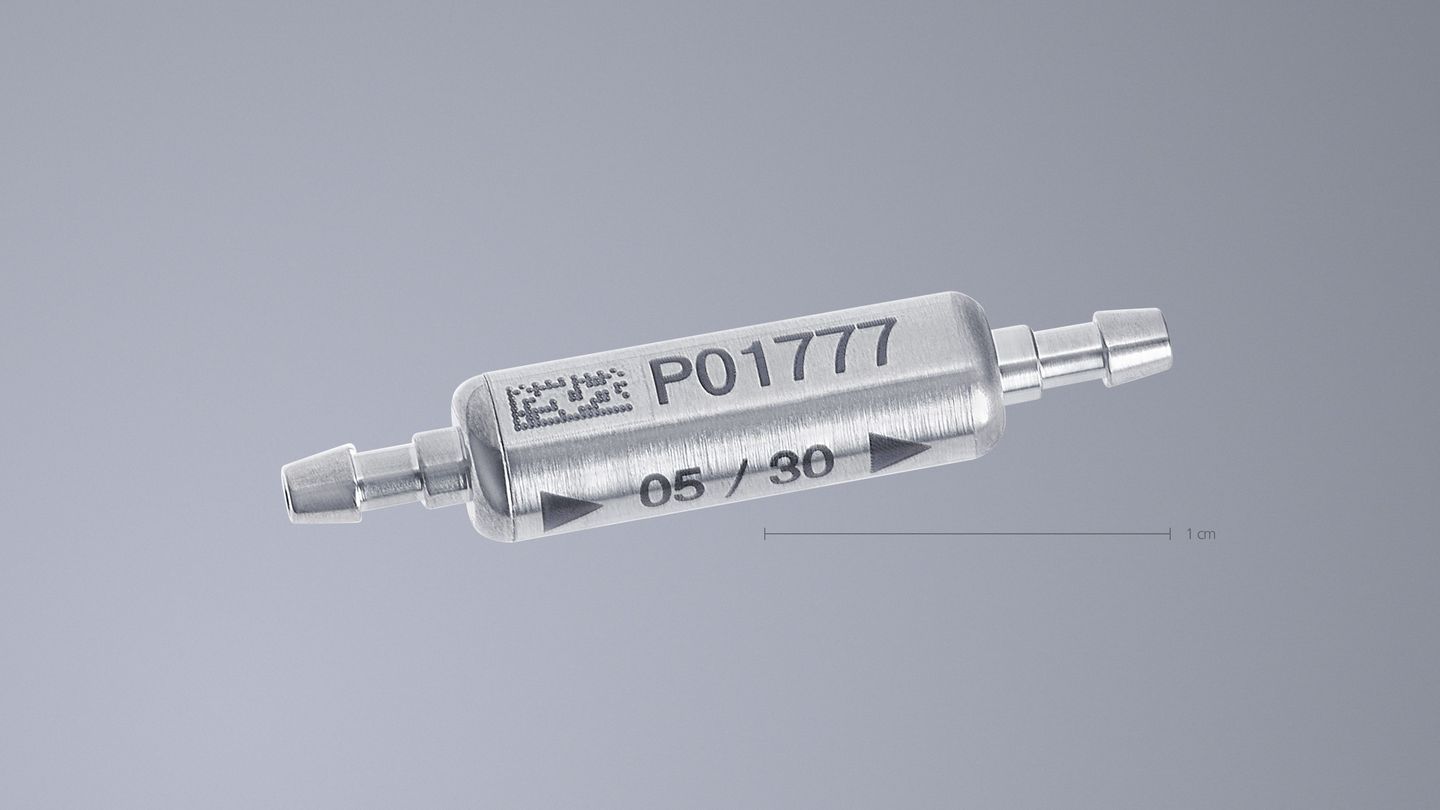

Black Marking: marcature di colore nero profondo resistenti alla corrosione e durature

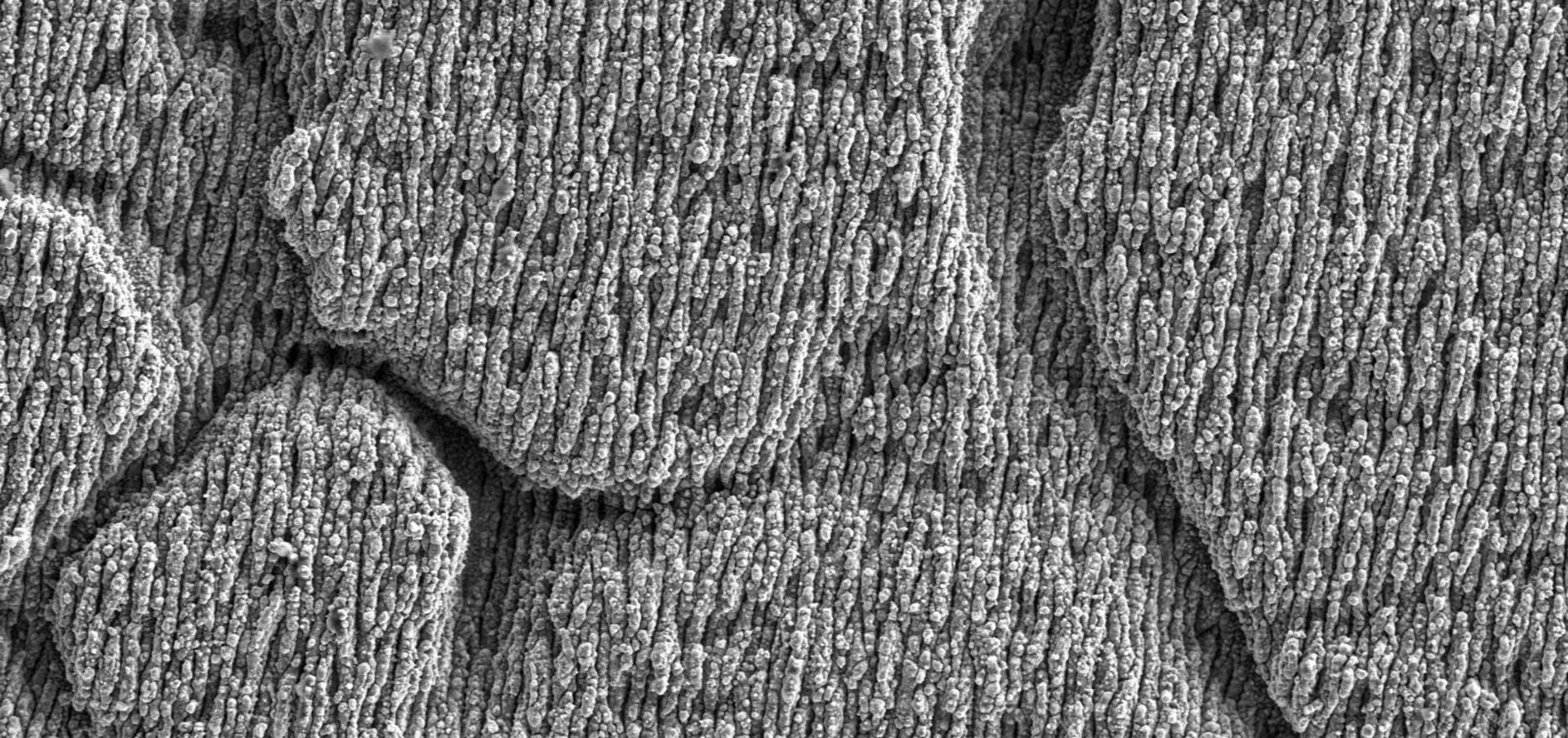

Il Black Marking è una procedura della lavorazione laser che permette di ottenere una marcatura molto scura e ben contrastata della superficie, senza asportazione di materiale. Impulsi laser ultrabrevi creano sulla superficie strutture di dimensioni nanometriche. La superficie microstrutturata assicura una ridotta diffusione della luce, generando un annerimento profondo e stabile della marcatura. Poiché gli impulsi laser utilizzati per questa marcatura sono ultrabrevi, il viraggio di colore rimane inoltre resistente alla corrosione entro determinati range di parametri. Il motivo si individua nel fatto che con l'impiego dei laser a impulsi ultrabrevi la zona d'influenza termica è molto piccola e quindi sulla superficie rimane una quantità di cromo sufficiente a formare uno strato di ossido autorigenerabile.

I vostri vantaggi in breve

Siete curiosi di conoscere i vantaggi che il Black Marking può portare alle vostre lavorazioni di marcatura?

I nostri esperti sono lieti di fornirvi consulenza.

Descrizione del procedimento

- Struttura della superficie: la base per il Black Marking resistente a corrosione sono i laser a impulsi ultra brevi, con durata di impulso nel range dei pico o femtosecondi. Questi laser permettono di lavorare i materiali quasi senza influsso termico o meccanico. L'impulso laser infatti, e quindi la durata di apporto dell'energia, è così breve da impedire il trasferimento della temperatura agli atomi limitrofi e quindi anche la fessurazione termica da sforzo, che può generarsi invece nel comune rinvenimento, ad esempio, se vengono scelti parametri non idonei. Per questo motivo si parla anche di "lavorazione a freddo". Il laser produce strutture nanometriche nel materiale.

- Strato di ossido: oltre alla strutturazione della superficie, anche lo strato di ossido di cromo gioca un ruolo fondamentale nel conferire resistenza alla corrosione alle marcature nere: il calore apportato dai laser a nanosecondi è inferiore rispetto a quello della marcatura per rinvenimento, quindi nella superficie rimane cromo libero in quantità sufficiente a favorire il processo di autorigenerazione dello strato passivo. Si generano così strati con cromite (Fe2+Cr2O4) e magnetite (Fe3O4) più resistenti alla corrosione o strati composti da una fase mista: FeFe2-xCrxO4 (spinello ferro-cromo).

- Passivazione: alla marcatura segue la pulizia dei prodotti medicali. Lunghi tempi di contatto, detergenti aggressivi o alte temperature possono compromettere la leggibilità e la durata della marcatura laser. Per questo motivo, spesso per la rifinitura si ricorre a un processo di passivazione mirato. In questo processo un bagno di acido citrico o nitrico rimuove le componenti reattive della superficie, come gli ioni di ferro liberi, e supporta la crescita pulita e veloce di un nuovo strato di ossido di cromo, che migliora ulteriormente la resistenza a corrosione. Durante questo procedimento si hanno contemporaneamente anche la pulizia della superficie e il rilascio di solfuri.

Trovate il vostro laser di marcatura perfetto

Con l'aiuto della Ricerca prodotto TruMark potete trovare il laser di marcatura più adatto alla vostra applicazione!

Esempi di impiego per marcatura in nero

Siete curiosi di conoscere i vantaggi che il Black Marking può portare alla vostra lavorazione di marcatura?

I nostri esperti sono lieti di fornirvi consulenza.