Nelle catastrofi si nasconde a volte un'opportunità: così è stato anche per le devastanti alluvioni che hanno colpito Firenze nel novembre del 1966. Masse di fango danneggiarono pesantemente il centro cittadino e l'amministrazione comunale incaricò l'azienda AEC Illuminazione di progettare la nuova illuminazione della metropoli. "Abbiamo dotato l'intero centro cittadino di Firenze di candelabri artistici pressoché dall'oggi al domani. La produzione in serie di tali apparecchi per illuminazione era allora qualcosa del tutto particolare", racconta Giacomo Bianchi, dal 2020 direttore operativo di AEC. Per l'azienda ha rappresentato il trampolino di lancio verso il successo, in quanto anche altre città italiane mostrarono improvvisamente interesse per gli apparecchi per illuminazione in ghisa prodotti a Subbiano in Toscana.

Bellezza, rapidità e luminosità

Oggi AEC non ha più molto a che fare con la ghisa. I suoi clienti restano invece incantanti dalle forme di design slanciate ma raffinate in alluminio e acciaio inox. L'azienda a conduzione familiare fondata nel 1957 è uno dei fornitori di illuminazione pubblica per esterni di maggior successo al mondo. L'ampia gamma di prodotti comprende soluzioni di illuminazione di forte valore estetico, ad elevata efficienza energetica e di alta sostenibilità per tunnel stradali, ponti, sottopassi, città e stadi.

Automazione per accelerare il passo

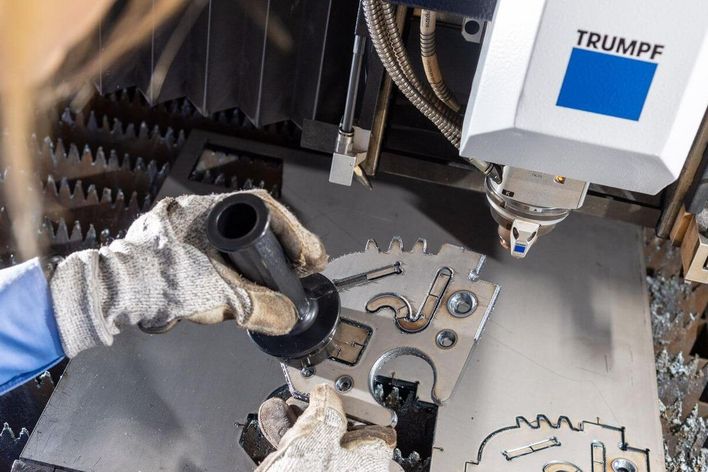

Ma la bellezza da sola non basta: "Naturalmente siamo rinomati per gli straordinari design e la migliore qualità. Oggi, tuttavia, per avere successo è altrettanto importante portare i prodotti rapidamente sul mercato", afferma Giacomo Bianchi. L'azienda inizia, infatti, già nel 2006 a investire largamente nell'automazione della produzione. Già in quel periodo AEC acquista una macchina taglio laser 2D TruLaser 3030 fiber gettando le basi per uno stretto rapporto di collaborazione con TRUMPF. Poco dopo vengono impiegate nella produzione una TruMatic 1000 per la punzonatura e il taglio come pure due piegatrici manuali, accelerando così notevolmente i processi produttivi. Nel 2017 AEC Illuminazione compie quindi un ulteriore passo avanti e decide di sostituire le vecchie celle di piegatura con nuove e automatiche. "Era chiaro che avremmo scelto sempre TRUMPF. Eravamo soddisfatti del nostro parco macchine. Per quale motivo avremmo quindi dovuto optare per un altro produttore?", spiega Bianchi.

Alluminio, acciaio e luce

La scelta ricade su una TruBend Cell 7000 e sulla versione leggermente più grande TruBend Cell 5000. "Secondo la nostra filosofia aziendale, desideriamo conseguire una integrazione verticale possibilmente elevata della produzione", asserisce Bianchi. E aggiunge: "È nostra intenzione gestire qui in sede il maggior numero di processi. Questo ci rende indipendenti dai fornitori, permettendoci il pieno controllo sulla qualità e riducendo naturalmente i tempi di consegna. Con le due celle di piegatura ci siamo assicurati un ulteriore componente di indipendenza nella catena di fornitura dei nostri clienti". Le macchine di TRUMPF vantavano inoltre aspetti positivi grazie alla loro elevata produttività e alla perfetta qualità di lavorazione, in quanto AEC Illuminazione lavora principalmente alluminio e acciaio inox. E sebbene tutti gli apparecchi di illuminazione siano appesi in alto su pali o travi di acciaio, si escludono anche i più piccoli graffi sugli alloggiamenti. "Forniamo design e oltre alla bella forma garantiamo anche la migliore qualità di lavorazione e know-how tecnico", chiarisce Bianchi.

Impianti sportivi e gallerie

AEC Illuminazione riconferma sempre questo approccio con nuovi sviluppi di tendenza, ad esempio l'illuminazione per tunnel T-LED 3 che, con elevata efficienza energetica, porta la luce nell'oscurità di un tunnel a Oslo in Norvegia. "Come tutti i nostri apparecchi, anche questo modello è dotato di efficienti sistemi ottici con riflettore in alluminio purissimo. In particolare nei tunnel dove il materiale è esposto a elevata umidità e inquinamento dell'aria, l'alluminio offre la massima protezione possibile dalla corrosione", spiega Bianchi e aggiunge: "I riflettori di questo tipo li impieghiamo anche nelle soluzioni di illuminazione per gli stadi, ad esempio di recente nell'impianto sportivo Alberto Picco a La Spezia".

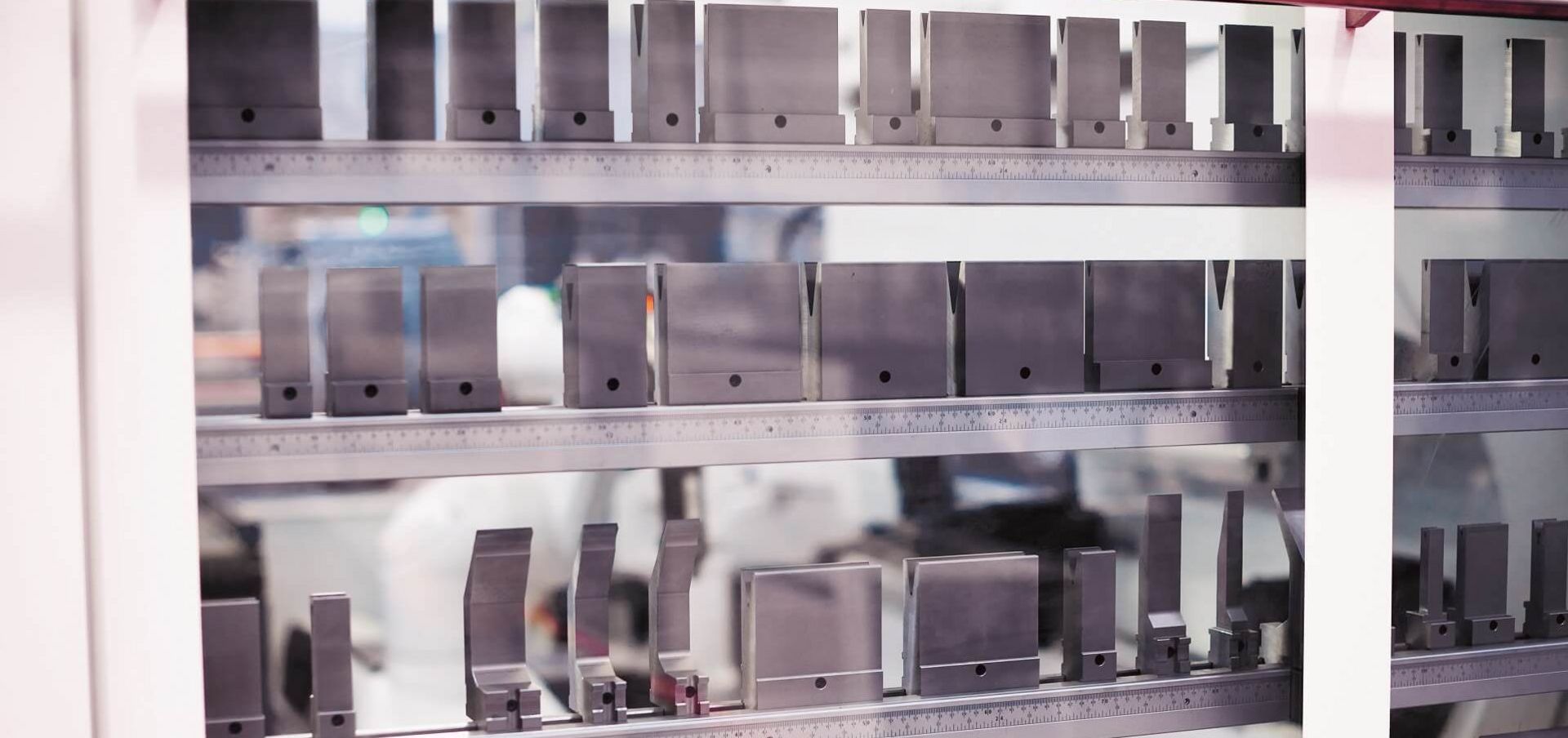

Gestione dei picchi di produzione

Gli alloggiamenti in acciaio inox degli apparecchi di illuminazione e gli stabili telai di fissaggio vengono tagliati e marcati dapprima con il laser in AEC, cui segue la piegatura dei pezzi. "Fino a poco tempo fa dovevamo dare in outsourcing la lavorazione dei componenti. Fase di esternalizzazione che abbiamo ora potuto eliminare con l'acquisto delle due celle di piegatura", afferma soddisfatto Bianchi. Sulla TruBend Cell 7000 vengono principalmente lavorati i pezzi più piccoli fino a una larghezza di dieci centimetri. e inoltre pezzi di fissaggio molto variabili. "Ogni anno produciamo circa mezzo milione di prodotti e ognuno di questi è provvisto di due o tre dispositivi di fissaggio. Un numero piuttosto elevato", riferisce Bianchi. Egli ha destinato la TruBend Cell 5000 principalmente per la piegatura di alloggiamenti di maggiori dimensioni e i fissaggi. Con lungimiranza ha installato sulla cella di piegatura grande anche utensili che, in caso di consistenti carichi di lavoro, consentono di inoltrare i pezzi dalla TruBend Cell 7000 alla TruBend Cell 5000. "La possibilità di far fronte a picchi produttivi con queste due macchine è un grande aiuto. Nel complesso gli impianti si integrano perfettamente nella nostra concezione. Possiamo realizzare 'inhouse' un numero ancora maggiore di pezzi – e con rapidità e di ottima qualità riproducibile", afferma entusiasta.

Collegamento in rete smart, info rapide

Le due celle di piegatura sono parte di una strategia di riorganizzazione completa dei processi produttivi in AEC. Per il direttore operativo era pertanto importante che TRUMPF equipaggiasse gli impianti con interfacce per il collegamento al suo sistema di controllo della produzione MES (Manufacturing Execution System) installato nel 2021. "Macchine rapide e componenti di automazione a elevata efficienza sono esteticamente gradevoli e incrementano la nostra produttività, ma di per sé non sono una garanzia di cicli più rapidi ed elevata affidabilità di consegna", dichiara Bianchi. L'elevata integrazione verticale della produzione comporta anche sfide, in quanto i processi produttivi sono molto complessi. Se si verifica un intoppo in una fase di produzione, questo compromette rapidamente l'intero processo produttivo. Nel peggiore dei casi le palette con i pezzi finiti rimangono in coda per la successiva lavorazione. Per non arrivare a questo punto, sono necessari flussi di informazioni continui e trasparenti. Per questo motivo Bianchi ha già collegato in rete l'85 percento di tutte le macchine. Il sistema di controllo di produzione MES crea piani di produzione e assicura che i processi produttivi siano in continua evoluzione. I progettisti trasferiscono i loro disegni CAD direttamente alla macchina, dove i dati vengono caricati e si producono i pezzi quando necessari. Il MES raccoglie quindi dati macchina e indicatori per monitorare la qualità, utilizzare al massimo le macchine e visualizzare lo stato della produzione. "Con questa interconnessione estesa siamo riusciti a rendere la nostra produzione trasparente. Questa pianificazione della produzione orientata all'uomo e alla macchina ci aiuta a incrementare le durate dei cicli e a migliorare in modo sostenibile l'affidabilità delle nostre consegne", riassume Bianchi.

L'interesse verso nuove strade

Ma Bianchi vuol fare ancora di più e due anni fa costituisce un team di tre giovani e ambiziosi ingegneri. Il loro compito: identificare e sfruttare ulteriori potenziali di ottimizzazione. Dai tre colleghi iniziali il team conta ora 18 membri che con slancio, curiosità e totale apertura verso nuove strade elaborano soluzioni per ottimizzare la logistica, le catene di approvvigionamento e l'efficienza dei costi dell'azienda. "Ci aiuta il fatto che in AEC Illuminazione le gerarchie sono piatte", afferma Bianchi e dichiara: "Mettere in discussione i processi esistenti e la disponibilità anche a stravolgerli completamente sono approcci possibili soltanto se tutti remano nella stessa direzione. È importante che il management si fidi dei collaboratori e conceda nel breve periodo i necessari investimenti. Proprio quando un'azienda ha un orientamento a lungo termine e i miglioramenti non sono immediatamente tangibili. Nelle imprese familiari è molto più semplice che in grandi gruppi". Con il processo di trasformazione in corso, Bianchi è sulla strada giusta verso la Smart Factory. Intende proseguire con l'interconnessione completa al 100 % di tutte le macchine nel prossimo anno. E anche l'integrazione verticale della produzione deve essere sfruttata ancora maggiormente con nuove macchine, grazie all'ampliamento della sede produttiva a Subbiano. Nonostante tutti i cambiamenti una costante dovrà essere sempre garantita: AEC Illuminazione è "Design, made in Italy".