올바른 전략을 통해 귀사의 부품을 더 경제적으로 구성할 수 있습니다. 그 답은 바로 단일 부품의 수와 공정 단계를 줄이를 줄이는 것입니다. 그림 속 콘솔은 근본적으로 4개의 용접 심, 별도의 홈으로 연결된 3가지 부분으로 구성되어 있습니다. 이 3개의 부분이 용접 없이 하나의 벤딩 파트로 새롭게 구성됩니다. 또한 한번 더 폴딩하여 판재의 두께까지 줄이고 펀칭기 위에서 직접 홈을 형성할 수 있습니다.

부품 최적화

스마트한 구성 - 이것이 부품의 경제성을 높이는 방법입니다.

부품 최적화

고객님의 부품에는 어떤 가능성이 감춰져 있습니까? 부품 설계에 관한 워크숍 및 세미나에서 알아보십시오. 부품을 더 수익성있게 제조하고 싶든, 새로운 부품을 제조하든, 다른 테크놀로지로 시작하고 싶든 상관없습니다. 해당되는 전문 지식을 활용하면 성공을 위해 부품을 다듬어 비용을 절약할 수 있습니다. 판재 설계에 대한 전문 지식을 통해 귀사의 부품을 성공적으로 다듬어 현금을 절약하십시오.

구성품을 기능 위주로 설계하여 재료, 프로세스 단계 및 비용을 절약할 수 있습니다.

경제적인 부품 설계를 위해 700개 이상의 샘플 파트와 자체 구성품에서 부품 최적화 연습을 수행합니다.

창의적인 아이디어와 새로운 솔루션을 위한 설계규칙을 배우고 실행 가능성 및 경제성의 관점에 대한 교육을 받을 수 있습니다.

1000개 이상의 교육과정을 통해 판재 및 튜브의 애플리케이션, 설계 및 제조 가능성을 경험할 수 있습니다.

판재 부품 디자인

더 가볍고, 더 저렴하거나 더 기능적으로: 귀사의 부품을 어떻게 바꾸고 싶으신가요? 오랫동안 숙고하여 디자인한 판재 부품을 통해 레이저 커팅, 펀칭 또는 벤딩 머신을 최대한으로 활용하고 재료와 비용을 절감하십시오.

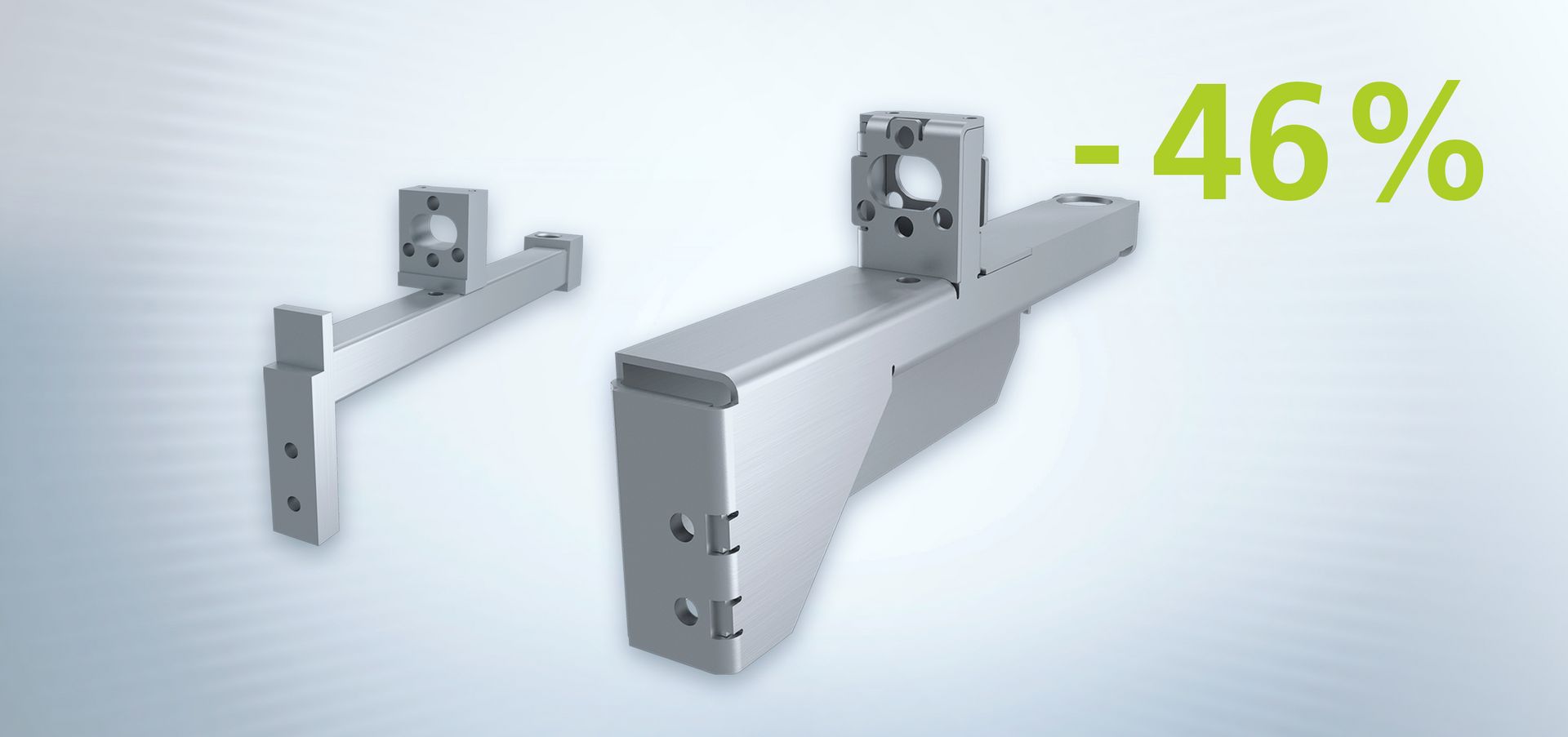

예: 최적화된 액슬 스톱

재래식으로 제조된 액슬 스톱은 반제품 및 밀링 부품이 있는 용접 구조물로 만들어져 있습니다. 다수의 작업 단계는 단지 시간 낭비일 뿐이며 불필요한 비용을 만들어낼 뿐입니다. 두 개의 판재 부품을 새로 구성하여 부품 수와 접합 공정, 재료 소요를 절감할 수 있습니다.

1. 제재

... 모든 부품을 치수에 맞게.

2. 밀링

… 접촉면, 긴 구멍, 흠집.

3. 드릴링

… 부품에 있는 온갖 구멍

4. 용접

… 4개의 모든 부품을 하나로.

5. 레이저 절단

… 철판에 기하학 구조를 새기고 천공합니다.

6. 태핑

... 절삭 홈과 같은 높은 안정성.

7. 절곡

… 용접을 대신하고 부품의 수를 줄여줍니다.

8. 생산 비용의 46% 절감

… 새로운 설계를 통해

기타 예시

부품 디자인, 레이저 용접

레이저 용접기를 사용하면 기존 방식의 용접보다 비용이 크게 절감됩니다. 이를 위해 적합한 부품을 찾아내고 이를 레이저 용접에 맞게 만드십시오. 설계 및 생산 기술적 전략을 당사에서 얻을 수 있습니다.

예: 최적화된 커버

견고하고 비틀림이 없습니다. 컨트롤 캐비닛과 같은 전자 부품에 사용된 재래식 커버가 갖춰야 할 조건입니다. 이는 재래식 WIG 용접 방식의 결정적인 논점인데, 이는 바로 재래식 용접 방식의 경우 재조정이 필요한 비틀림을 형성되기 때문입니다. 레이저 용접 구조는 몇몇 작업 단계를 대체합니다. 레이저 용접은 그 과정에서 발생하는 열의 온도가 낮아 비틀림이 거의 없어 접합 준비 및 교정 작업이 생략됩니다.

1. 레이저 절단

… 모서리 커팅까지도 가능한.

2. 절곡

… 10개의 벤딩부에서.

3. 용접

필러 와이어와 용접 두께로 인해 굴곡 오차가 조정됩니다.

4. 그라인딩/플라스터

… 를 수작업으로.

5. 레이저 절단

… 한 개의 철판에서 3개의 부품을.

6. 절곡

… 8개의 벤딩부에서.

7. 레이저 용접

… 비틀림은 줄고, 품질은 최대로.

8. 생산 비용의 30% 절감

…. 레이저 용접 설계를 통해

기타 예시

레이저 용접용 고정장치 설계

고정장치(지그)는 레이저 용접 시 품질과 안전한 공정을 보장합니다. 숙달된 실무자조차 흔히 알지 못하는 점: 개별 판재 부품 및 튜브 부품으로 만든 지그가 일반적으로 더 유연하고 저렴합니다. 또한 용접 시 제조 공차를 줄일 수 있습니다. 언제 작업을 수월하게 시작하시겠습니까?

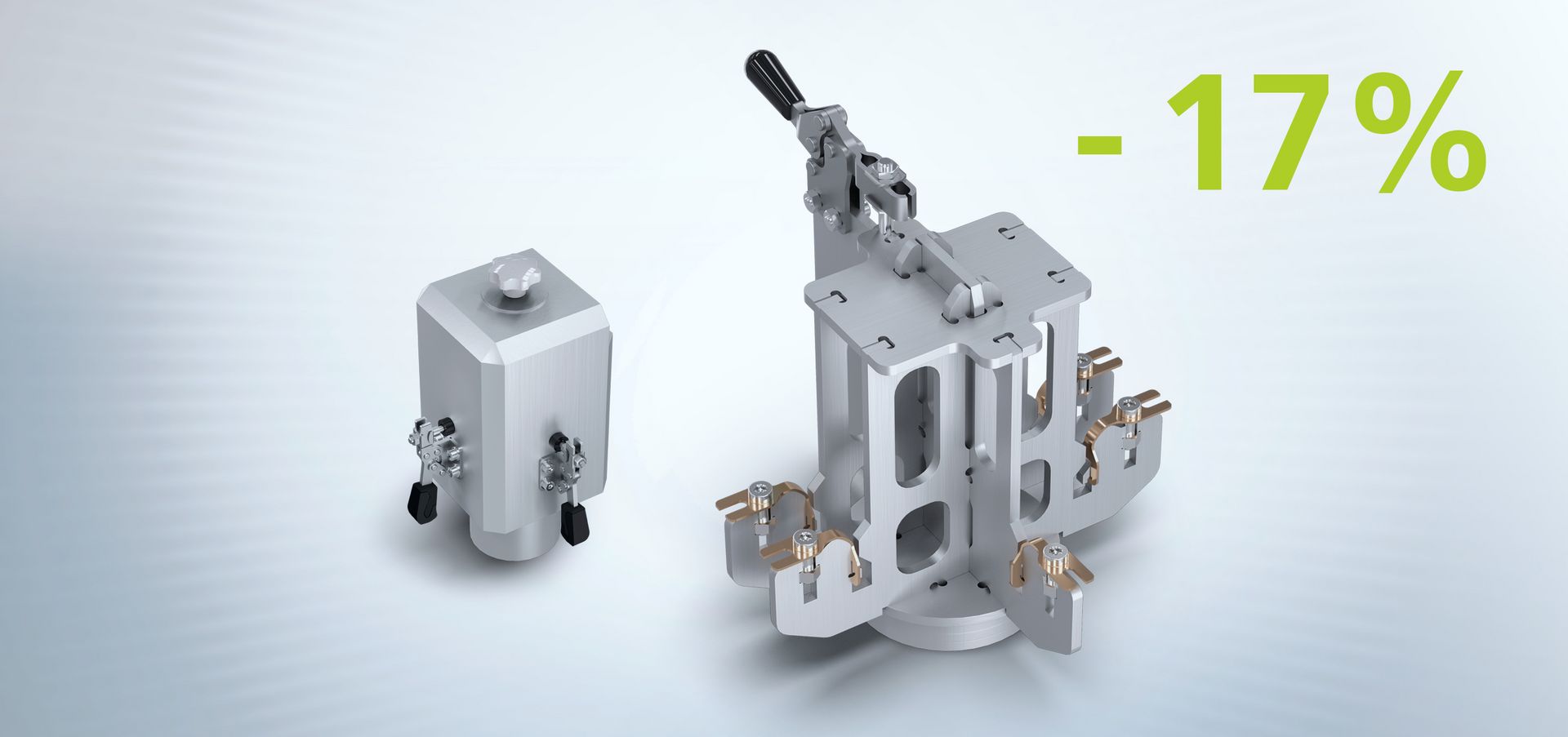

예: 판재로 구성된 최적화된 레이저 용접용 고정 장치

레이저 용접에 쓰이는 재래식 고정 장치는 대부분 하나의 대형 밀링 블록에서 생성됩니다. 판재로 구성된 클램핑 장치는 밀링된 고정 장치보다 중량이 작기 때문에 경제적인 측면에서 더 우수합니다. 그 외에도 기타 추가 기능을 탑재할 수 있으며 열 방출량이 증가합니다.

튜브 부품 디자인

튜브와 프로필은 기계, 설비 엔지니어링에서 가구 산업에 이르기까지 쓰이지 않는 곳이 없습니다. 레이저 튜브 절단은 전체 공정 단계를 생략하여 비용을 절감합니다. 레이저 커팅 튜브의 성장 시장에서 점유율을 확보하십시오. 적절한 컨설팅을 통해 정확한 방법을 배우십시오.

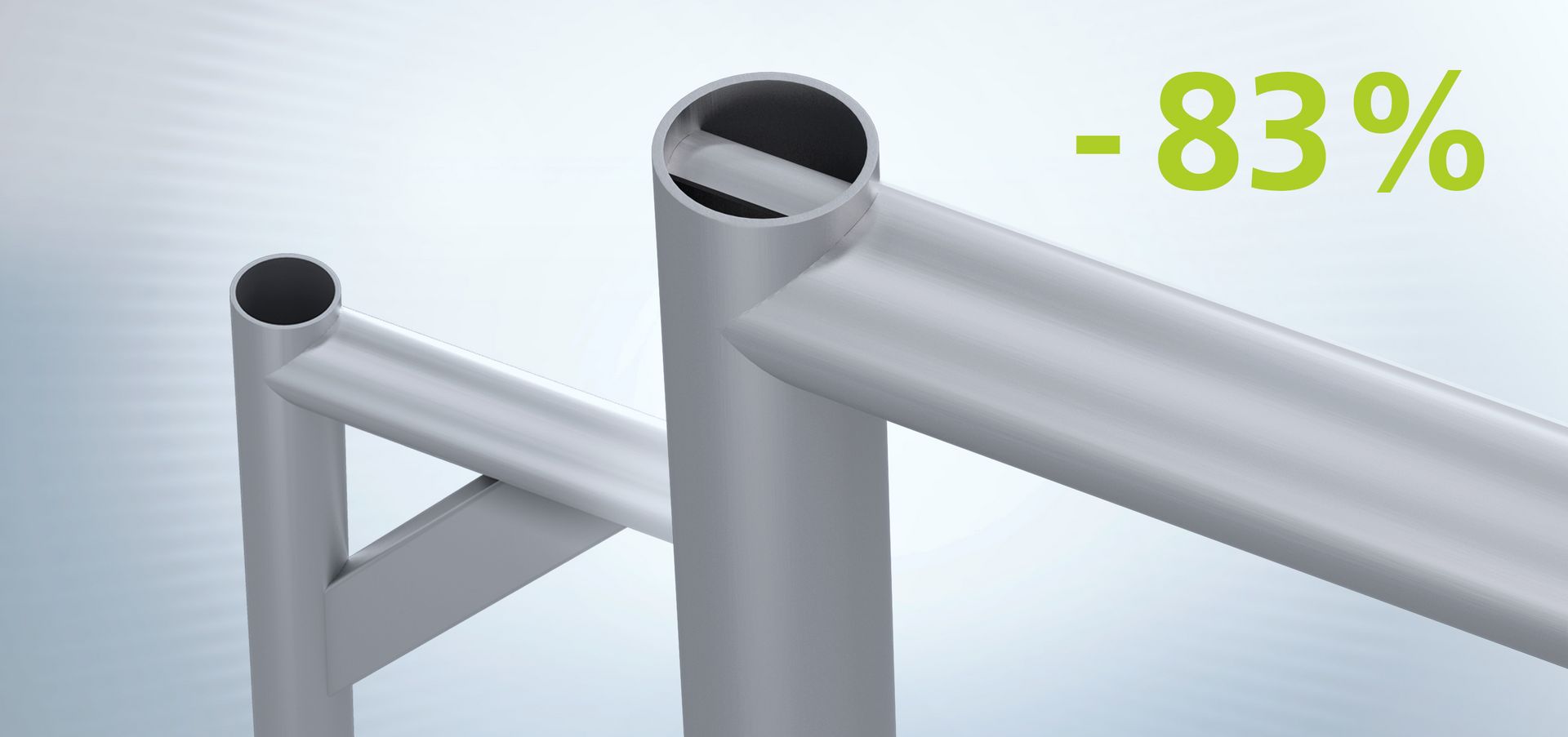

예: 최적화된 확장 암

재래식 생산 공정의 경우 개별 공정 단계에서 3개의 부품이 서로 연계되도록 수정되어야 하기 때문에 소요 시간이 길고 논리적으로 비용 소요가 큽니다. 2개의 동일한 튜브로 구성된 확장 암이 같은 형태와 사이즈로 스마트하게 설계됩니다. 두 부분은 모두 레이저 튜브 절단기에서 서로 연계되도록 수정되고 연결되어 조립됩니다.

1. 제재

… 모든 부품을 치수가 맞게.

2. 밀링

… 접촉면, 긴 구멍, 흠집.

3. 용접

… 3개의 모든 부품을 하나로.

4. 디버링

… 제재 및 밀링된 부분을 깔끔하게.

5. 레이저 튜브 절단

… 전체 조립품을 단 하나의 툴 셋업으로.

6. 연계

… 2개의 개별 부품을 하나로 접합.

7. 생산 비용의 83% 절감

…스마트한 연계 구성을 통해.

기타 예시

아크용접용 고정장치 설계

기계 활용도를 높이고 동일한 고품질 및 경제적으로 작은 배치 사이즈의 용접 모듈을 생산하고 싶으십니까? 그렇다면 미래에는 판재 및 레이저 절단 튜브로 고정장치를 제조해야 합니다. 생각보다 쉽고 저렴합니다.

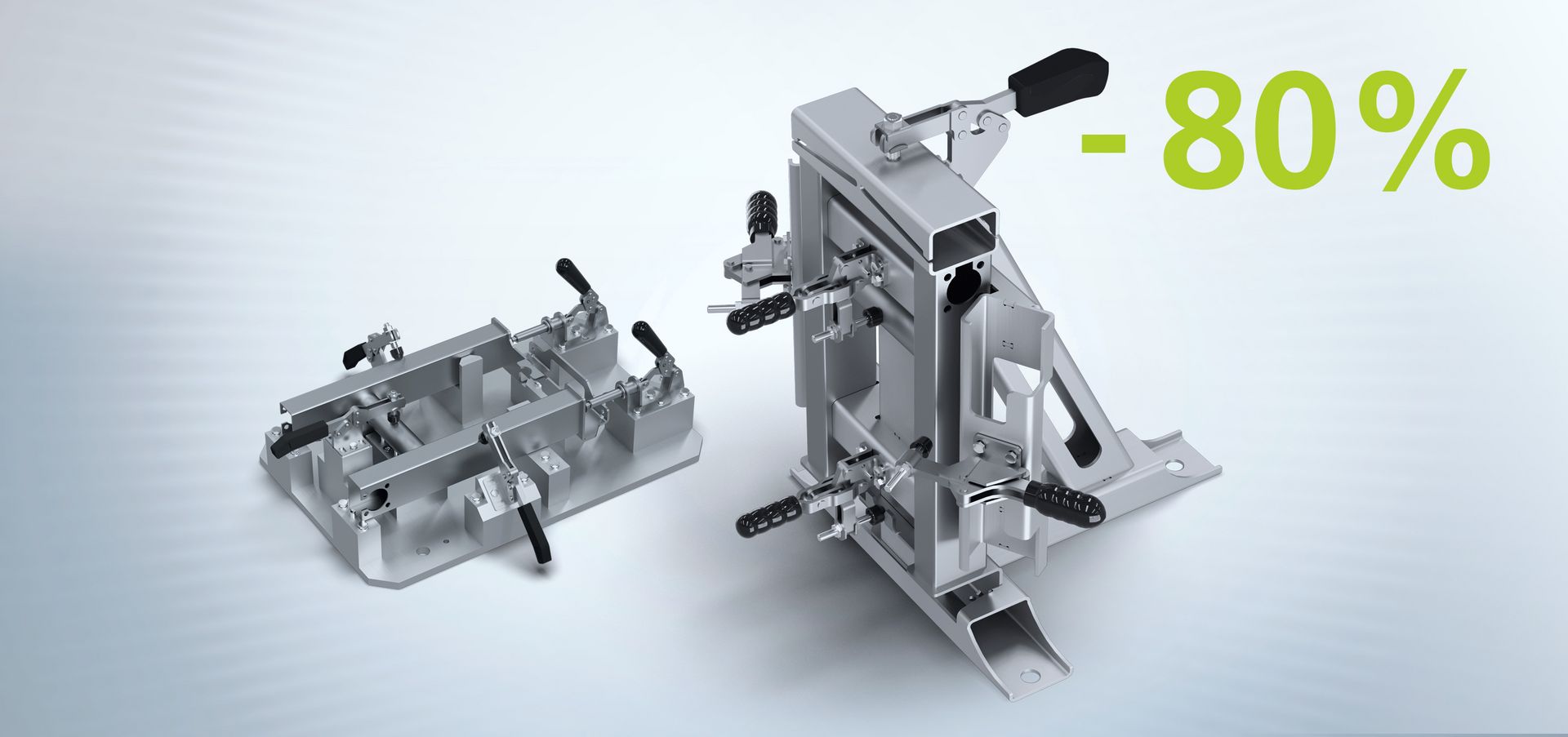

예: 아크용접에 최적화된 튜브 고정장치

기존 고정장치의 수많은 밀링 부품들은 시간낭비인 동시에 불필요한 비용을 만들어냅니다. 기계가공에 대한 소요가 높고, 핀과 나사산에 대한 피팅이 필요합니다. 모듈은 수평으로 용접해야 합니다. 튜브 플러그 구조가 전체 밀링 블록을 대체합니다. 이점은 바로, 더 적은 수의 부품과 더 적은 노력입니다. 수직 구조는 예를 들어 TruArc Weld 1000에서 수동 및 자동 아크용접용 고정장치에 쉽게 접근할 수 있게도 합니다.

교육 캘린더로

TRUMPF의 디지털 학습 플랫폼을 확인해 보십시오! TRUMPF 테크놀로지와 기계에 대한 노하우를 이제 보다 쉽고 간편하게 나만의 것으로 만들어보십시오. 지금 교육을 예약하고 새로 얻은 지식을 경쟁우위로 활용하십시오.

이러한 트레이닝 포맷이 제공됩니다

당사의 세미나에는 다양한 회사의 설계자 및 제품 개발자가 참여할 수 있습니다. 제조지식, 툴 및 현재 최신 기술에 대한 정보를 받게 됩니다. 다른 참가자들 과 함께 설계규칙을 연구하고 샘플 파트에서 부품 설계 및 최적화에 대한 새로운 지식을 구현하게 됩니다. 이러한 방식으로 보다 비용 효율적이고 공정 안정적인 제조가 진척될 수 있습니다.

당사 고객별 워크숍에서도 세미나와 동일한 교육내용이 전달됩니다. 특징: 참가자 그룹은 회사 내부에 있으며 이 그룹은 워크숍 중에 최적화된 자체 구성품을 사용하여 학습합니다.

귀하와 TRUMPF 발표자 간의 직접적인 대화에서 귀하는 개별 요구사항 및 일반조건에 초점을 맞춰 특정 모듈 또는 장치에 대해 자세히 논의할 수 있습니다. 함께 설계를 최적화함으로써, 공정 안정적이며 경제적인 제조를 보장할 수 있습니다.

부품 최적화 – 제조의 지속 가능성을 높이는 데 기여

Product Carbon Footprint(제품 탄소발자국)의 높이는 가공된 재료에 따라 90%가 결정됩니다. 당사 전문가의 지원을 통해 재료를 덜 사용하여 비용을 절약할 수 있을 뿐만 아니라, 동시에 제조의 지속 가능성을 높이는 데 크게 기여할 수 있습니다.

실시간 디지털 지원으로 Optimate 앱

어떤 부품부터 시작하시겠습니까?

첫 단계는 매우 간단합니다: TRUMPF와 상담하십시오. TRUMPF는 귀사 부품의 잠재력을 최대한 활용할 수 있도록 함께 고민합니다.