Dass sie unterlegen sind, wissen Schachspieler schon lange. Spätestens seit ein IBM-Computer 1996 Schachweltmeister Garri Kasparow alt aussehen ließ, ist klar: Künstliche Intelligenz (KI) ist der menschlichen weit überlegen – zumindest beim Schach. Die Geschichte geht aber weiter. Die KI, gefüttert mit Abermillionen Daten und gepumpt mit Rechenleistung, entwickelte Spielzüge, die so neuartig, elegant und überraschend waren, dass dies das Schachspiel auf eine neue Stufe hob. Kein Mensch wäre je auf solche Spielzüge gekommen. Deswegen trainiert heute jeder, der Schach ernsthaft betreibt, gegen KI und versucht, sich deren Kniffe und Ideen abzuschauen – von ihr zu lernen. Das Ergebnis: Menschliche Schachspieler waren noch nie so gut wie heute.

Die nächste Stufe in der Industrie 4.0 ist KI.

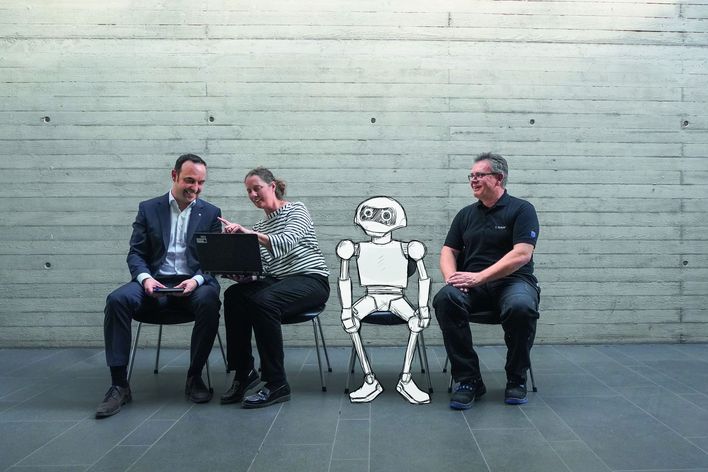

Was Schachspieler kennen- und lieben gelernt haben, steht Maschinentechnikern, Produktionsplanern und Konstrukteuren noch bevor. Nach dem Wirbel um die Industrie 4.0 kommt nun der Tusch: künstliche Intelligenz in der Produktion! In anderen Branchen, die keine physischen Dinge herstellen, hat die KI schon längst wichtige Aufgaben übernommen. Bei Banken und in der Finanzindustrie beurteilen Algorithmen Bonitäten, kaufen und verkaufen Aktien oder erkennen Betrügereien mit Kreditkarten. In der Medizin helfen sie den Ärzten bei der Diagnose, etwa beim Erkennen von Hautkrebs, und im Onlineeinzelhandel unterstützen sie die Preisfindung und andere Marketingmaßnahmen. Jetzt machen sich die Algorithmen auch in den Werkshallen nützlich.

Durch KI wird eine Maschine mit der Zeit immer besser.

Bei organisatorischen, nicht materiellen Prozessen in der Industrie zeigen Programme mit KI-Anteilen schon, was sie draufhaben: Lernende Algorithmen prüfen die Produktionsplanung und helfen, die optimale Auslastung zu fahren. Sie helfen auch dabei, Rechnungen korrekt zuzuordnen, rechtzeitig rauszuschicken und zu verwalten. Beispielsweise können handgeschriebene Aufträge per Schrift- und Spracherkennung automatisch in SAP übernommen werden. Mit jedem Erfolg – und auch mit jedem Fehler – werden die Maschinenhirne ein bisschen schlauer und können es das nächste Mal noch besser.

Seit Kurzem erst rücken die Festplatten-Neuronen näher an die eigentlichen Maschinen heran. Auch hier ist das erste und einfachste Einsatzgebiet die weiche, digitale Seite der Maschinen. Beispiel Predictive Maintenance: Gespeist mit unzähligen Daten aus der Vergangenheit und ausgestattet mit Zugriff auf Sensoren erkennt die KI, wann eine Maschine gewartet werden muss, und gibt die Daten an die Produktionsplanung weiter. Das beugt Ausfällen vor und die Wartungsarbeiten lassen sich besser planen und geräuschlos in den Produktionsablauf einfügen.

TRUMPF nutzt KI bei Laserflachbettmaschinen

Und wenn es doch mal unerwartet hakt, hilft auch wieder KI weiter. Bei TRUMPF etwa unterstützt eine selbstlernende Software die Qualitätssicherung bei der Produktion hochkomplexer Flachbettlasermaschinen. Zwickt es irgendwo beim Testbetrieb, mussten in der Vergangenheit unzählige Teile der Maschine untersucht oder gar ausgetauscht werden – mühsam und manchmal vergeblich. Heute erfassen Sensoren in einem kurzen Testlauf große Mengen an Daten und schicken sie in die Cloud, wo sie mit allen bisher bekannten Informationen verglichen und analysiert werden. Die Software spielt in Sekundenschnelle unzählige Betriebszustände durch. Wenn ihr dabei Unregelmäßigkeiten auffallen, kann sie den menschlichen Kollegen exakt sagen, wo der Fehler höchstwahrscheinlich liegt und was zu tun ist. Auch hier wird die Software mit jedem Einsatz besser.

Hohe Freiheitsgrade erforderlich

Jetzt ist es Zeit, eine Grenze zu überwinden: wenn KI auf Metall trifft – der reale, harte Kern der Industrie, in der nicht mehr nur Daten bewegt werden, sondern physikalische Dinge entstehen. Anders als bei Softwareanwendungen etwa zur Produktionsplanung, kann die KI bei industriellen Anwendungen nur schwer Testläufe an echten Teilen veranstalten. Geht hier etwas schief, landen Autotüren oder eine Elektronik direkt auf dem Schrottplatz. Und die Maschinen müssen von der Konstruktion her für die KI überhaupt erst einmal ausgestattet sein. Was bringt es, einen formschlüssigen Greifer, der gerade mal vor- und zurückfahren kann, mit Hirn auszustatten? Die Maschinen brauchen hohe Freiheitsgrade, damit die Algorithmen auch wirklich dazu- lernen und etwas damit machen können.

Eines der ersten Anwendungsbeispiele auf der harten Seite der Industrie ist der Laservollautomat TruLaser Center 7030 von TRUMPF. Hier kommen die nötigen Freiheitsgrade aus 180 beweglichen Pins, die von einem KI-System unterstützt werden. Der Automat schneidet Teile aus einer Blechtafel – und löst sie anschließend automatisch heraus. Bisher musste dies nicht selten ein Mensch eintönig von Hand tun, denn die Teile verkanten leicht beim Herausnehmen. Der Mensch rüttelt sich das schon zurecht, aber eine Automatisierung ist damit schnell überfordert. Das ändert sich in Zukunft. Beim Laservollautomaten kommen von oben die Sauger und von unten drücken ihnen die Pins das Blechteil entgegen. Aber die geschnittenen Teile unterscheiden sich in Form, Größe und Dicke – Variationen bis zur Unendlichkeit. Verhakt mal ein Teil beim Rausnehmen, probieren Sauger und Pins es einfach noch mal ein bisschen anders, damit es klappt. Diese Daten über Versuch und Irrtum sendet die Maschine in die Cloud, wo sie zentral ausgewertet werden. Regelmäßig erhalten künftig alle Laservollautomaten ein Update und so profitiert jeder Anwender von dem, was die Algorithmen weltweit gelernt haben. Ein vernetzter Maschinenschwarm. Für den einzelnen Anwender bedeutet das: Er hat eine Maschine, die mit der Zeit immer besser wird.

KI prüft Qualität von Schweißnähten

Gleiches gilt bei der Überwachung von Schweißnähten oder Schnittkanten: TRUMPF trainiert derzeit eine lernende Software, die mit optischen Sensoren die Qualität von Nähten und Kanten beurteilen kann und den Anwendern meldet, wo sie von einem vorgegebenen Toleranzbereich abweicht und wo alles in Ordnung ist. Testeinsatzgebiet wird das komplexe Schweißen sogenannter Hairpins von Elektromotoren sein. Auch hier wird die Software mit jedem einzelnen Anwendungsfall sicherer in ihrem Urteil und kann die Ergebnisse der Laserbearbeitung bald nicht nur viel schneller, sondern auch besser beurteilen als ein menschlicher Experte.

Wenn Unternehmen bei der Datenauswertung zusammenarbeiten, werden sie von den Ergebnissen der KI profitieren.

Was für die Industrie im Allgemeinen gilt, trifft für Laseranwendungen im Besonderen zu, denn hier gibt es diese harte Grenze, die die KI gerade überschreitet, ohnehin nicht. Anders als Fräser, Bohrer und alle anderen mechanischen Werkzeuge ist der Laser ein Ureinwohner der digitalen Welt. Seit es Laser in der Industrie gibt, sind sie numerisch gesteuert – sie erschaffen also aus Daten reale Objekte. Und wiederum anders als bei allem Mechanischen steht zwischen Daten und Produkt seit jeher nur ein körperloser Lichtstrahl. Industrie 4.0 und jetzt KI in der Industrie – auf ein anpassungsfähigeres, flexibleres und direkteres Werkzeug als den Laser können sie nicht hoffen. Generiert die KI eine neue Bearbeitungsstrategie – entweder angepasst in Nuancen oder, wie beim KI-Schach, plötzlich, mit einem Geistesblitz, der alles Alte hinter sich lässt –, genügt dem Laser die reine Information und er kann sie sofort umsetzen. Mehr Freiheitsgrad geht nicht.

Hinzu kommt, dass Laser, ausgestattet mit einem Rucksack voller Sensoren, Unmengen an Daten produzieren, die immer wertvoller werden. Mit menschlichem Erfahrungswissen trainierte Algorithmen werden in diesem Wust immer wieder neue Muster erkennen, die ein Mensch unmöglich sehen kann, und ihre Schlüsse daraus ziehen. Solche KI-Systeme werden genau in dieser Sekunde überall auf der Welt entwickelt. Sie werden nach und nach sowohl die Lasermaterialbearbeitung verbessern als auch die Laser selbst. Wie bei den Schachspielern von heute werden Laseranwender in zehn Jahren die besten Laseranwender aller Zeiten sein – und ihre KI lieben gelernt haben.