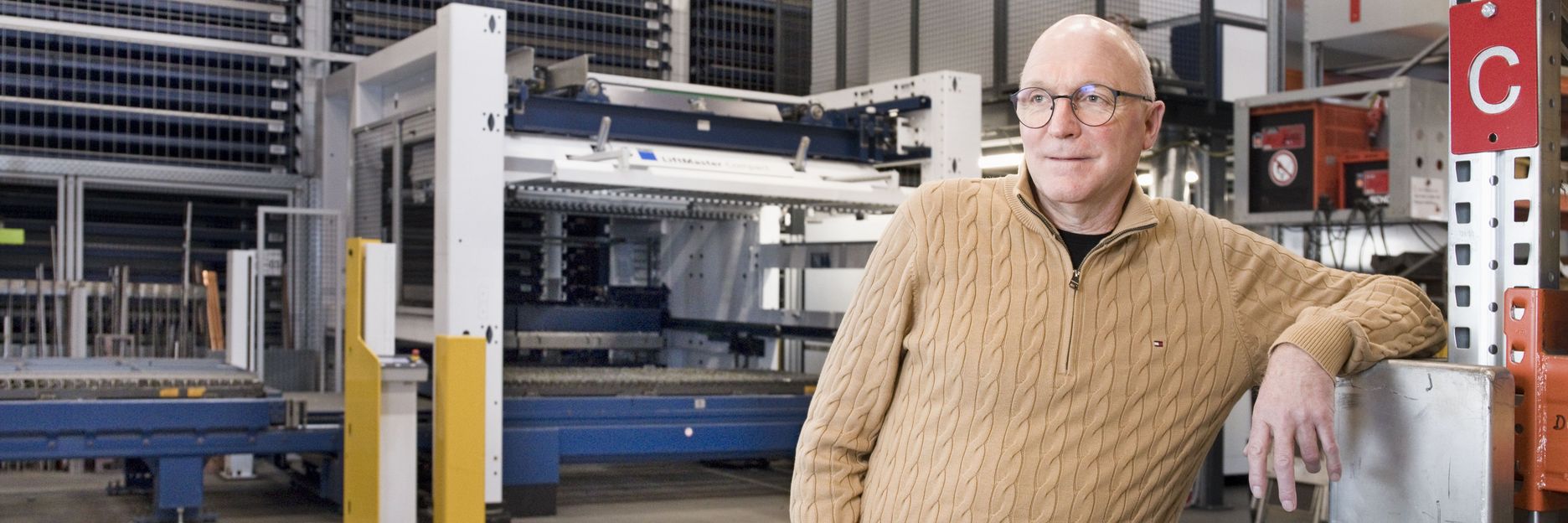

Krämer Brennteile ist ein klassischer Job Shop mit rund 40 Mitarbeitern und Sitz in Hofstetten, im Schwarzwald. Gefertigt wird, was gerade gebraucht wird – vom filigranen Formteil bis zur 50 Millimeter starken Getriebeplatte. Serien gibt es kaum, dafür zahlreiche, meist eilige Kleinaufträge, die „zwischendurch“ gefertigt werden. „Wir sind schnell, zuverlässig und flexibel – das ist unser Markenzeichen“, sagt Geschäftsführer Martin Krämer.

Mehr Leistung, mehr Möglichkeiten

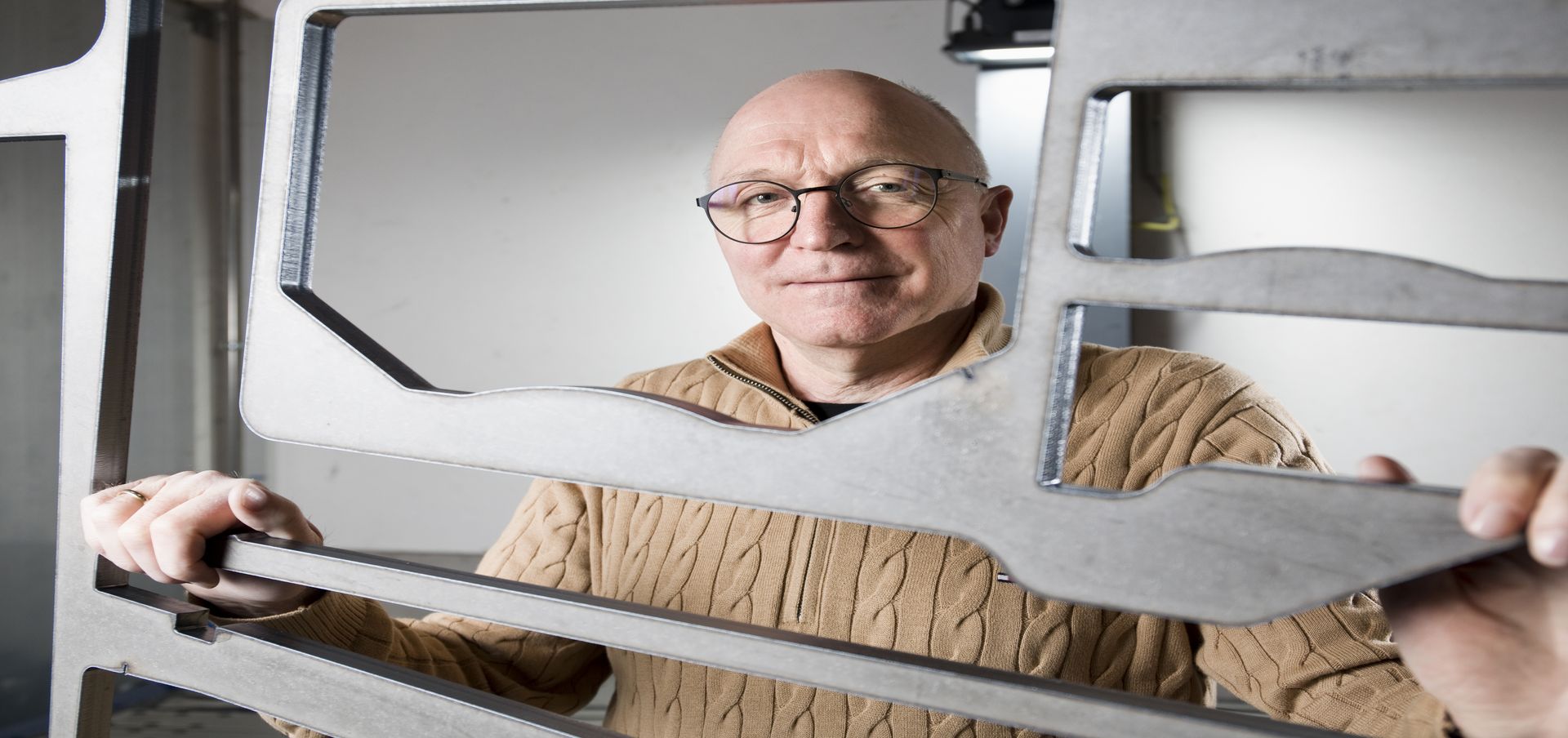

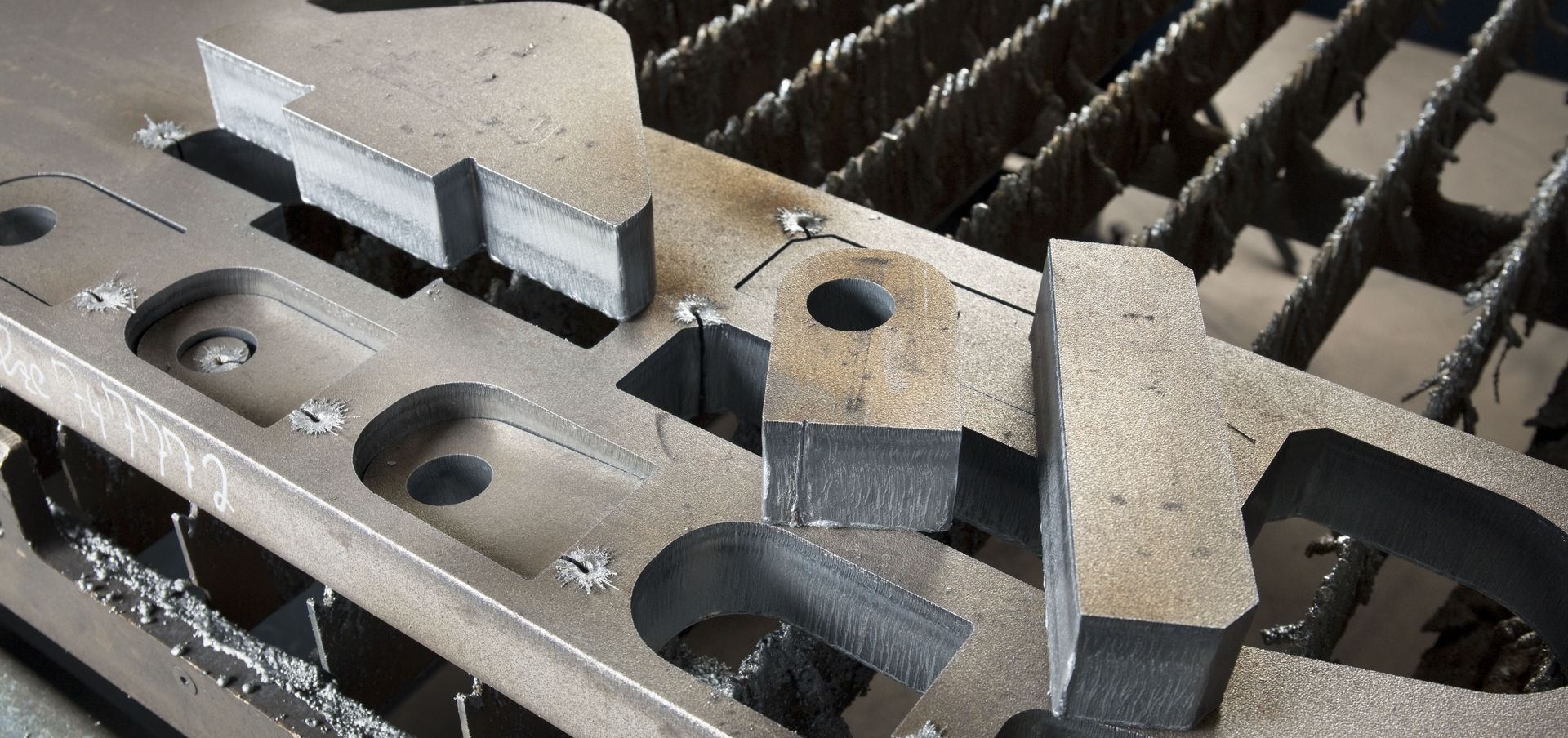

„Wir haben uns mit Brennschneiden einen Namen gemacht“, erzählt Krämer. Doch er weiß auch, dass leistungsfähige Laseranlagen beim Schneiden von dickem Material dem Brennschneiden in nichts nachstehen, und erkennt das Potenzial für sein Unternehmen. Er liebäugelt mit der Laserschneidanlage TruLaser 5030 fiber von TRUMPF, die mit vollen 24 kW Laserleistung überzeugt. „Wir haben Kunden, die bis zu 50 Millimeter starke Bauteile mit Gewindebohrungen benötigen. Nach dem Brennschneiden mussten wir diese bislang aufwendig fräsen. Mit der 24-kW-Maschine können wir das in einer Aufspannung erledigen“, sagt er. Damit will er das eigene Leistungsspektrum erweitern. Er wendet sich an Felix Kuster, Gebietsverkaufsleiter von TRUMPF.

Beratung mit Weitblick

Als Kuster mit Krämer über die Maschine spricht, bringt er wieder einmal das Thema Automatisierung ins Spiel, aber wie schon bei früheren Besuchen ist Krämer skeptisch: „Ich war überzeugt, dass das für uns nicht funktioniert – zu unflexibel, zu aufwendig.“ Wie viele andere ist Krämer der Meinung, Automatisierung mache nur bei größeren Serien Sinn. Abgesehen vom Platzproblem befürchtet er, durch automatisierte Prozesse weniger flexibel arbeiten zu können. „Da lässt sich nicht einfach kurz ein Kleinauftrag einschleusen, wie wir es bisher gemacht haben“, sagt er. Doch dieses Mal bleibt Kuster hartnäckiger: Die hohe Produktivität des 24 kW-Lasers wird das Be- und Entladen zusätzlich beschleunigen – und damit die bestehenden Abläufe unter Druck setzen. Schon jetzt stoßen Krämers Mitarbeiter bei der Handhabung der schweren Bleche an Grenzen.

Kuster schlägt eine Beratung durch Markus Semrau, Technical Sales Manager Smart Factory bei TRUMPF, vor und Krämer stimmt zu. Semrau nutzt das Smart-Factory-Konzept, um die gesamte Prozesskette bei Krämer zu analysieren – vom Materialfluss bis zur Teileentnahme. Schnell wird deutlich: zu viel Staplerverkehr, enge Wege und zahlreiche manuelle Umräumarbeiten bremsen die Abläufe aus. Semrau zeigt, dass die höhere Maschinenleistung der 24-kW-Anlage dies noch verstärken wird.

„Die Produktivität der Maschine entfaltet ihren Wert erst, wenn das Umfeld entsprechend organisiert ist. Gerade wenn der Platz begrenzt ist, sind geordnete Prozesse und klare Materialflüsse entscheidend“, fasst er seinen Eindruck zusammen. Mit Zahlen, Simulationen und Beispielen belegt er, wie Automatisierung Durchlaufzeiten verkürzt, Nachtschichten ermöglicht und den Materialfluss beruhigen kann. Krämers Skepsis beginnt zu bröckeln.

Eine Zusatzpalette für Sonderaufträge

Die entscheidende Wende bringen die TRUMPF Experten schließlich durch den Vorschlag, eine zusätzliche dritte Palettenstation an die Laseranlage anzubauen. Diese Erweiterung hinter der Maschine ist eine zusätzliche Be- und Entladestation – technisch gesehen eine manuell beladbare Pufferstation, die sich unabhängig vom automatisierten Lager nutzen lässt. In der Praxis läuft das so: Während die Paletten eins und zwei be- oder entladen werden, fährt die dritte Palette in die Maschine und der Auftrag wird geschnitten. Das Be- und Entladen der Zusatzpalette erfolgt manuell oder mithilfe eines Krans. So lassen sich eilige Sonderaufträge oder besonders dicke Bleche bis 50 Millimeter buchstäblich „einschieben“, ohne den automatisierten Produktionsfluss zu stören.

„Die dritte Palette ist ein echter Durchbruch“, sagt Semrau. „Sie verbindet die Geschwindigkeit einer automatisierten Anlage mit der Zugänglichkeit einer Stand-alone-Maschine.“ Das überzeugt auch Krämer – nur zehn Wochen nach dem Beratungsgespräch entscheidet er sich für das Automatisierungspaket.

Mehr Tempo, mehr Ruhe, mehr Sicherheit

Die TruLaser 5030 Fiber mit 24 kW ist mit einer Be- und Entladeeinheit LiftMaster Compact ausgestattet und an ein STOPA Lager angebunden. Die Materiallogistik läuft digital und weitgehend mannlos. Ein integriertes Bestandsmanagement sorgt dafür, dass das richtige Blech zur richtigen Zeit bereitsteht. Die Materialsuche entfällt, der Staplerverkehr wird minimiert. Das bringt Ruhe in die Produktion und erhöht die Arbeitssicherheit: keine schwebenden Lasten und eine ergonomischere Handhabung großer Tafeln.

Seit der Inbetriebnahme läuft das System im Regelbetrieb. Der Unterschied ist deutlich spürbar: klar strukturierte Abläufe, weniger Hektik, entspannteres Arbeiten. „Früher mussten Mitarbeiter den Tisch so schnell wie möglich abräumen, bevor die Maschine weiterarbeiten konnte. Jetzt läuft das automatisiert und nimmt Druck aus den Abläufen“, sagt Krämer. Auch wirtschaftlich hat sich der Schritt für ihn bereits gelohnt: zwei Bediener pro Schicht können sich um andere Arbeiten kümmern, die Produktivität hat sich erhöht und die Kunden freuen sich über eine Erweiterung des Krämer-Angebots.

Smart Factory im Kleinen

Für TRUMPF ist das Projekt ein Paradebeispiel dafür, wie Smart-Factory-Lösungen auch in kleineren Betrieben funktionieren. „Automatisierung heißt nicht, dass man eine ganze Halle umbauen muss“, sagt Semrau. „Oft reicht es, bestehende Prozesse intelligent zu verknüpfen.“ Bei Krämer zeigt sich, dass Digitalisierung und Automatisierung zusammengehören: Schon seit Jahren arbeitet das Unternehmen papierlos, die Fertigung ist digital gesteuert. Die neue Anlage fügt sich nahtlos in diese Struktur ein – und eröffnet neue Perspektiven.

Denn auf dem Betriebsgelände ist Platz für einen weiteren Hallenabschnitt – das System ist bereits dafür ausgelegt, gespiegelt zu werden. „Ich habe viel gemacht in den letzten Jahren“, sagt er. „Bald wird meine Tochter den Betrieb übernehmen, und sie soll die Möglichkeit haben, ihn weiterzuentwickeln.“ Aus dem Automatisierungsskeptiker ist ein überzeugter Befürworter geworden. Denn wie er selbst sagt: „Man muss es einfach erleben – dann versteht man, was Automatisierung wirklich bringt.“