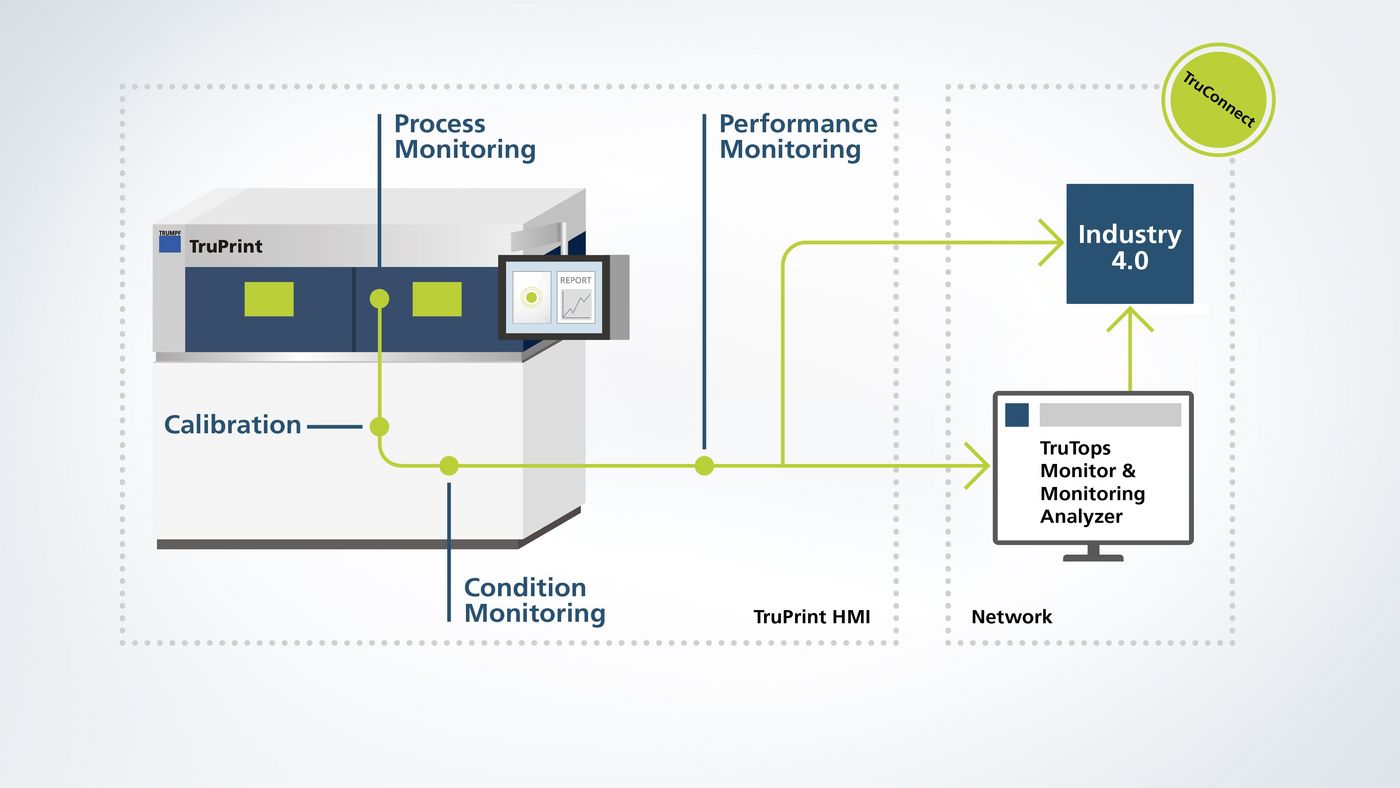

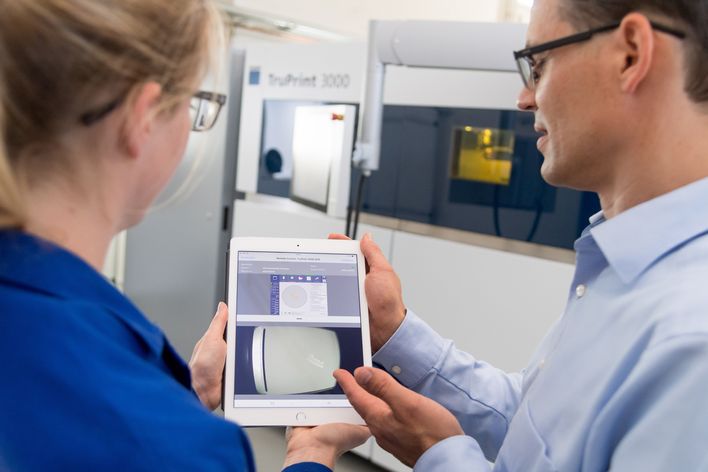

Inteligentne rozwiązania monitorujące firmy TRUMPF umożliwiają łatwą kontrolę, analizę i kalibrację procesów przeprowadzanych na maszynach TruPrint, co z kolei przekłada się na efektywniejszą produkcję i większą jakość elementów. Profesjonalny monitoring umożliwia przedstawienie i analizę danych rejestrowanych przez czujniki. Oferta obejmuje rozwiązania do monitorowania procesów, warunków oraz efektywności. Wyniki monitorowania użytkownik może obserwować bezpośrednio na HMI maszyny TruPrint lub w trybie offline za pomocą Monitoring Analyser. TruTops Monitor oprócz zapewniania przejrzystości pozwala na uzyskanie dostępu zdalnego za pośrednictwem komputera lub tabletu. Interfejs OPC UA zapewnia ponadto pełną elastyczność przy podłączeniu do własnego rozwiązania programowego. Dzięki dodatkowo dostępnym funkcjom kalibracji przed rozpoczęciem zadania konstrukcyjnego można sprawdzić parametry istotne dla procesu pod kątem optymalnych warunków produkcji.

Monitorowanie TruPrint

Inteligentna cyfryzacja addytywnych systemów produkcyjnych od firmy TRUMPF

Dzięki rozwiązaniom monitorującym użytkownik zachowuje przegląd wskaźników produkcji oraz stanu instalacji i urządzeń w całym parku maszyn.

Wczesne wykrywanie błędów i szybkie powiadamianie pozwala na reakcję we właściwym momencie.

Lepsza przejrzystość umożliwia długoterminową optymalizację procesów.

Warto skorzystać z szerokiej gamy informacji, które są dowodem jakości wykonywanych elementów.

Umożliwia wyświetlanie tylko tych wskaźników, które odnoszą się do konkretnego zadania konstrukcyjnego, oraz ich analizę.

Monitorowanie procesów w celu kontroli jakości elementów

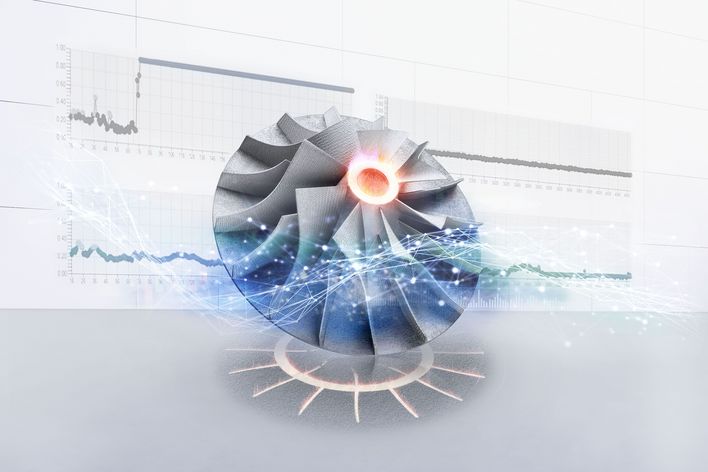

Podczas monitorowania procesu nacisk kładziony jest na proces generatywny. Łoże proszku jest monitorowane podczas procesu oświetlania. Dostępne są tutaj dwa produkty: Powder Bed Monitoring zapewnia kontrolę nad łożem proszku, a Melt Pool Monitoring przekazuje obraz jeziorka spawalniczego maszyny TruPrint. Umożliwia to uzyskanie pełnej kontroli nad jakością elementu – warstwa po warstwie. Ponadto proces produkcyjny jest jeszcze wydajniejszy dzięki szybkiej identyfikacji błędów.

Monitorowanie jakości elementów warstwa po warstwie

Obraz jeziorka spawalniczego maszyny TruPrint 2000

Jak działa Powder Bed Monitoring?

Centralną częścią monitorowania procesu jest tak zwane monitorowanie łoża proszku (Powder Bed Monitoring). Zintegrowana kamera w maszynie TruPrint oraz automatyczny program obróbki obrazów pozwalają na automatyczną kontrolę łoża proszku. W ten sposób uzyskiwany jest ciągły przegląd stanu elementu, a parametry jakości można analizować krok po kroku. Maszyny TruPrint są wyposażone w system kamery o wysokiej rozdzielczości, który pozwala na uzyskanie ostrego obrazu każdej warstwy proszku. W połączeniu z programem obróbki obrazów możliwa jest automatyczna analiza, podczas której zintegrowana technologia ciemnego pola wspiera działanie programu obróbki obrazów. Użytkownik sam wybiera właściwą wartość graniczną, której osiągnięcie wywołuje powiadomienie lub zgłoszenie błędu. Dzięki przyporządkowaniu parametrów jakości do warstwy można szybko i precyzyjnie lokalizować nieprawidłowości. W ten sposób można natychmiastowo ingerować w trwające zadanie konstrukcyjne. Oprócz powlekania proszkowego Powder Bed Monitoring rejestruje stan warstw i określa części wystające z łoża proszku. Stan elementu można ocenić już podczas procesu tworzenia i w ten sposób w odpowiednim czasie zidentyfikować potencjalne rozwinięcia. Opcja automatycznego dodatkowego pokrywania zapewnia jakość elementu w przypadku błędów pokrywania. Jeśli system wykryje brak proszku, zostanie to automatycznie skorygowane przez nową warstwę proszku. Po zakończeniu procesu można ponadto obszernie analizować poszczególne warstwy, wybierając odpowiednie obrazy. Można również porównywać wyniki z rysunkami CAD.

Melt Pool Monitoring – monitorowanie jeziorka spawalniczego

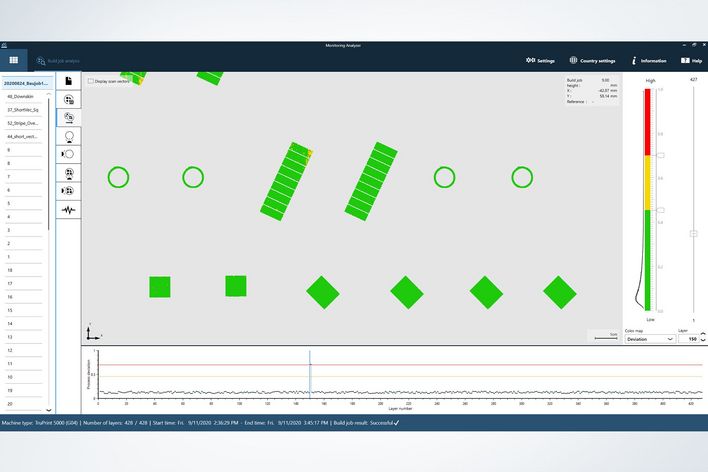

Aby mieć jeszcze lepszy przegląd procesu generatywnego na urządzeniu TruPrint i umożliwić optymalną ocenę procesu, do maszyn TruPrint 2000 i TruPrint 5000 polecamy oprócz monitorowania łoża proszku (Powder Bed Monitoring) także produkt monitorujący jeziorko ciekłego metalu (Melt Pool Monitoring). Melt Pool Monitoring kontroluje jeziorko ciekłego metalu za pomocą układu sensorycznego. Możliwość korzystania ze szczegółowej kontroli jakości i dokumentacji krok po kroku. Także w produkcji seryjnej możliwe jest dzięki temu wczesne rozpoznawanie odchyłek procesu oraz w razie potrzeby wizualizacja krytycznych obszarów elementu. Wskaźniki te można automatycznie porównywać z zadaniem referencyjnym, aby monitorować stabilność procesu. Ponadto w przypadku stosowania wielu laserów można w prosty sposób równolegle obserwować jeziorka spawalnicze. Dane można analizować na ekranie komputera lub w trybie offline z wykorzystaniem narzędzia Monitoring Analyzer.

Wskazówka: W zależności od kraju możliwe są odchylenia od tego zakresu produktów i tych danych technicznych. Zastrzegamy sobie prawo do wprowadzania zmian w technologii, wyposażeniu, cenie i ofercie akcesoriów. Proszę uzyskać informacje od lokalnej osoby kontaktowej, aby ustalić, czy produkt jest dostępny w danym kraju.

Condition Monitoring – stan parku maszyn TruPrint zawsze pod ręką

Obok danych określających stan maszyny Condition Monitoring obejmuje także dane dotyczące środowiska procesowego. Można zatem w każdej chwili monitorować stan maszyny i analizować wiele parametrów. Cała gama czujników wchodzących w skład układu sensorycznego zbiera dane na temat aktualnego stanu maszyny TruPrint. Są one dokumentowane i mogą być wykorzystane podczas kontroli jakości. Panel operatorski umożliwia wgląd w dane w dowolnym momencie. W ten sposób można wcześnie rozpoznać usterki powstające podczas procesu produkcji lub nawet anulować proces w przypadku wystąpienia awarii. Indywidualna konfiguracja widoku danych pozwala na wyświetlenie przeglądu wszystkich istotnych informacji.

Duża liczba różnych wskaźników wpływających na stan maszyny może być kontrolowana za pomocą Condition Monitoring firmy TRUMPF:

- Parametry komory procesu takie jak: wilgotność, temperatura płyty substratu, prędkość gazu ochronnego itd.

- Warunki otoczenia jak np. zawartość tlenu w powietrzu i temperatura

- Temperatura wody chłodzącej

- Dane dotyczące filtrów

- Osie maszyny

Wskazówka: W zależności od kraju możliwe są odchylenia od tego zakresu produktów i tych danych technicznych. Zastrzegamy sobie prawo do wprowadzania zmian w technologii, wyposażeniu, cenie i ofercie akcesoriów. Proszę uzyskać informacje od lokalnej osoby kontaktowej, aby ustalić, czy produkt jest dostępny w danym kraju.

Performance Monitoring – pełna przejrzystość produktywności maszyny

Produktywność maszyny ma szczególne znaczenie w przypadku produkcji przemysłowej. Z tego powodu produkt Performance Monitoring firmy TRUMPF dostarcza wszystkie istotne wskaźniki dotyczące produktywności. Umożliwiają one szczegółową ocenę wydajności maszyny. Wszystkie statusy zużycia można w każdym momencie łatwo kontrolować i analizować na panelu operatorskim TruPrint. Po ukończeniu zadania konstrukcyjnego sporządzany jest raport przez Performance Monitoring. Zawiera on wszystkie istotne fakty dotyczące zlecenia oraz wnioski z innych obserwacji monitoringu. Raport można w prosty sposób konfigurować tak, by treść raportu była dopasowana do potrzeb użytkownika. Aby zużycie oraz wskaźniki dotyczące produktywności, takie jak czas wykonywania warstw, współczynniki topienia i czasy wykonywania, przedstawić w najbardziej dogodnym dla użytkownika przeglądzie, wszystkie parametry dotyczące osiągów są obrobione graficznie: Dodatkowo użytkownik może korzystać z porównań wartości faktycznych z zadanymi, które bazują na danych procesu i danych produktu Condition Monitoring. Umożliwia to szczegółową analizę zadania. Performance Monitoring podnosi dzięki temu wszystkie współczynniki produktywności i współczynniki obciążenia. W ten sposób zapewniana jest ekonomiczność produkcji.

Wskazówka: W zależności od kraju możliwe są odchylenia od tego zakresu produktów i tych danych technicznych. Zastrzegamy sobie prawo do wprowadzania zmian w technologii, wyposażeniu, cenie i ofercie akcesoriów. Proszę uzyskać informacje od lokalnej osoby kontaktowej, aby ustalić, czy produkt jest dostępny w danym kraju.

Łączność – monitoring maszyny i w sieci

TruTops Monitor

TruTops Monitor zapewnia przejrzystość całego parku maszynowego TruPrint oraz możliwość dostępu zdalnego. Dzięki temu można wygodnie obserwować, analizować i sterować parkiem maszyn TruPrint, wyświetlając dane na monitorze komputera. Analiza danych maszynowych na żywo i obciążenia całego parku maszyn pozwala na rozwój przemysłowej produkcji addytywnej. Powiadomienia o błędach za pośrednictwem wiadomości e-mail i umożliwiają najszybsze możliwe dopasowanie procesów.

Interfejsy monitoringu

Interfejs OPC UA – podłączanie własnych rozwiązań sieciowych

Interfejs monitorujący OPC UA umożliwia elastyczne podłączanie danych monitoringu TruPrint do własnego oprogramowania. Ustandaryzowany interfejs pozwala na transmisję wszystkich danych monitoringu osiągów w czasie rzeczywistym. Standaryzowany interfejs pozwala na transmitowanie danych monitoringu osiągów w czasie rzeczywistym.

Monitoring File Interface

Monitoring File Interface umożliwia automatyczny eksport danych monitoringu do systemu plików użytkownika. Dane z monitoringu zostaną przygotowane do wykorzystania ich w aplikacji Monitoring Analyzer. Użytkownik może je analizować i archiwizować z wykorzystaniem własnego oprogramowania.

Monitoring Analyzer

Der Monitoring Anaylzer to aplikacja na komputery z systemem Windows, która umożliwia analizę danych z interfejsów Monitoring File Interface. Każdy użytkownik korzysta zawsze z licencji ruchomej. Aktualne i archiwalne dane monitoringu można więc komfortowo analizować na komputerze i w miejscu pracy poza maszyną.

Wskazówka: w zależności od kraju możliwe są odstępstwa od podanego asortymentu i tych informacji. Zastrzega się możliwość zmian w technologii, wyposażeniu, cenie lub ofercie akcesoriów. Proszę uzyskać informacje od lokalnej osoby do kontaktu, aby ustalić, czy produkt jest dostępny w danym kraju.

Kalibracja

Weryfikacja wydajności maszyny

Jakość elementów można optymalizować tak, jak nigdy dotąd: funkcja Automatic Multilaser Alignment zapewnia w pełni automatyczny monitoring online i korekcję wzajemnego pozycjonowania źródła laserowego – dokładność do 27,5 µm. System kamery o wysokiej rozdzielczości i technologia pola ciemnego sprawiają, że możliwe jest rejestrowanie obrazu, analiza i korekcja w trakcie wykonywania zadania konstrukcyjnego. Parametry jakościowe na sekwencję pomiarową umożliwiają szybką lokalizację usterek. Wyniki pomiarów są dokumentowane w Condition Monitoring

Funkcja Laser Power Calibration mierzy i w razie konieczności ponownie kalibruje moc lasera w czasie między dwoma zadaniami konstrukcyjnymi niezależnie od konserwacji przeprowadzanej przez klientów raz do roku. W przypadku maszyn z opcją Fullfield Multilaser kontrolowane są wszystkie lasery. Wyniki pomiarów są równocześnie dokumentowane, aby spełnić obowiązek prawny. Pomiar mocy lasera jest zgodny z normami DIN 35224 i ISO 52941.

W czasie między dwoma zadaniami konstrukcyjnymi mierzone jest położenie ogniska Szyba chroniąca przed promieniowaniem lasera jest sprawdzana pod kątem występowania ewentualnych zanieczyszczeń (przesunięcie termiczne). Aby spełnione były wymogi prawa, wyniki pomiarów są dokumentowane.

Kalibracja pola skanowania umożliwia pomiar i w razie konieczności ponowną kalibrację pola skanowania między dwoma zadaniami konstrukcyjnymi. Ponadto, aby spełnione były wymogi prawa, wyniki pomiarów są dokumentowane.