Rozwiązania

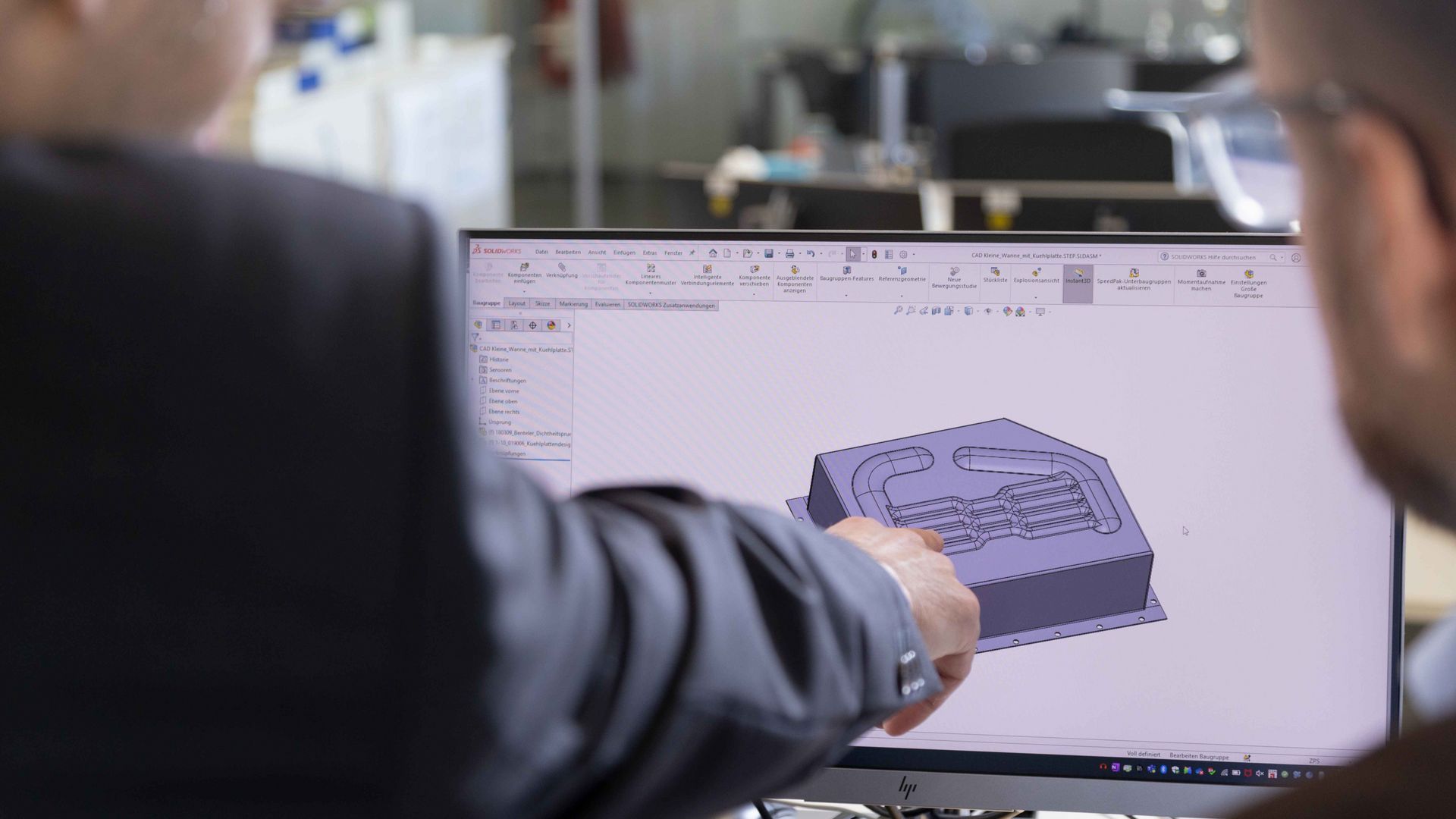

Mauritz Möller z działu zarządzania zestawem akumulatorów w firmie TRUMPF opracowuje wraz z ekspertami ds. technologii i zastosowań w pełni automatyczne procesy produkcyjne z technologiami wykrawania, cięcia i gięcia do seryjnej produkcji skrzynki akumulatora ze zintegrowaną płytą chłodzącą opracowaną przez firmę BENTELER. Gazoszczelne i heloszczelne spawanie detali za pomocą lasera jest realizowane przy użyciu istniejącej technologii BrightLine Weld firmy TRUMPF. Dzięki BrightLine Weld możliwe jest spawanie stali nierdzewnej z niskim odpryskiem nawet przy dużych prędkościach w produkcji seryjnej. Eliminuje to konieczność dodatkowej obróbki elementu i chroni maszynę oraz optyczny układ ogniskujący. W kwestii zadania firmy BENTELER kluczowe jest jednak to, że technologia ta może być również wykorzystana do produkcji perfekcyjnych, gazo- i heloszczelnych spoin – jak wyjaśnia to Möller: „Wysoka prędkość procesu wymaga indywidualnego wkładu energii cieplnej – jest to jedyny sposób na zapewnienie stabilnego jeziorka spawalniczego podczas spawania”. „Mogą tworzyć się pory. Właśnie temu zapobiega BrightLine Weld”. Zachęceni tym sukcesem rozwojowym inżynierowie rozwoju firmy BENTELER i eksperci z firmy TRUMPF postawili sobie za cel spawanie laserem również skrzynek akumulatorów, w tym także skrzynek wykonanych z aluminium. Mauritz Möller i jego zespół opracowują specjalnie dla BENTELER tzw. układ optyczny MultiFocus. W połączeniu z BrightLine Weld umożliwia to, co wcześniej było uważane za niemożliwe: gazoszczelne spawanie aluminium.

Realizacja

BENTELER stawia na strategiczne partnerstwo w rozwoju w wielu obszarach, wyjaśnia Christian Buse: „Dobieramy naszych partnerów tak, aby uzupełniali nasze własne kompetencje. Nasi klienci korzystają z połączonych kompetencji między innymi dzięki krótszym czasom opracowywania projektów. W pracy z działem zarządzania zestawem akumulatorów firmy TRUMPF docenia on komunikację na poziomie oczu. „Współpraca z ekspertami od technologii i możliwość przeprowadzania prób ze specjalistami ds. zastosowań niezwykle pomaga nam jako klientowi firmy TRUMPF”. Podstawą takiej współpracy jest otwarta komunikacja i duże zaufanie. „Tak, jak pasuje” – przekonuje Buse. „Na współpracy skorzystali wszyscy zainteresowani”.