Obergeschoss, Panoramafenster, Halbliegesessel mit bequemen Polstern: Was nach luxuriöser Hotelsuite klingt, beschreibt die oberen Sitze im Premium-Doppeldeckerbus „Avante H8 Grand Captain“: dem Flaggschiff der Fahrzeugflotte des Karosseriebauers Tentrem.

Das Unternehmen fertigt Luxuskarosserien, die unter anderem auf Chassis von Mercedes-Benz, Volvo und Scania basieren. Zudem produziert es Busse, die zwischen Städten auf Java, Bali oder auf anderen indonesischen Inseln rollen. Geschäftsführer Yohan Wahyudi möchte Tentrem zum größten Busunternehmen Indonesiens ausbauen. Dafür legt er Wert auf Details. Individualität und Standardisierung heißt die Devise. Ein Widerspruch? Keineswegs. Denn seine Kunden sollen nach wie vor einzigartige Produkte beziehen können. Die Fertigung soll gleichzeitig so effizient wie möglich sein. „Damit unsere Mitarbeiterinnen und Mitarbeiter innovativ und kreativ arbeiten können, unterstützen wir sie mit neuen Maschinen und passender Software“, sagt er. Angefangen hat aber alles einmal ganz klein.

Wachstum im Wandel

1983 gründet Tatang Wahyudi, Yohan Wahyudis Vater, Tentrem als Busbetreiber in der Stadt Malang auf der indonesischen Insel Java. 1986 eröffnet er eine Werkstatt, um Unfälle, Kratzer oder Dellen der eigenen Busflotte zu reparieren. Seine Mechaniker schweißen, biegen und bauen Karosserieteile – alles in Handarbeit in einer offenen Lagerhalle unter einem Wellblechdach. Es läuft gut für Tatang Wahyudi. Ein Jahr später öffnet er die Werkstatt für andere Unternehmen. Den Busbetreiber gibt es bis heute. Die Werkstatt gründet er 1991 aus: PT Tentrem Sehjatera, kurz Tentrem. „Im Laufe der Jahre sind wir kontinuierlich gewachsen und haben begonnen, unsere eigenen Buskarosserien zu entwickeln“, erzählt Yohan Wahyudi.

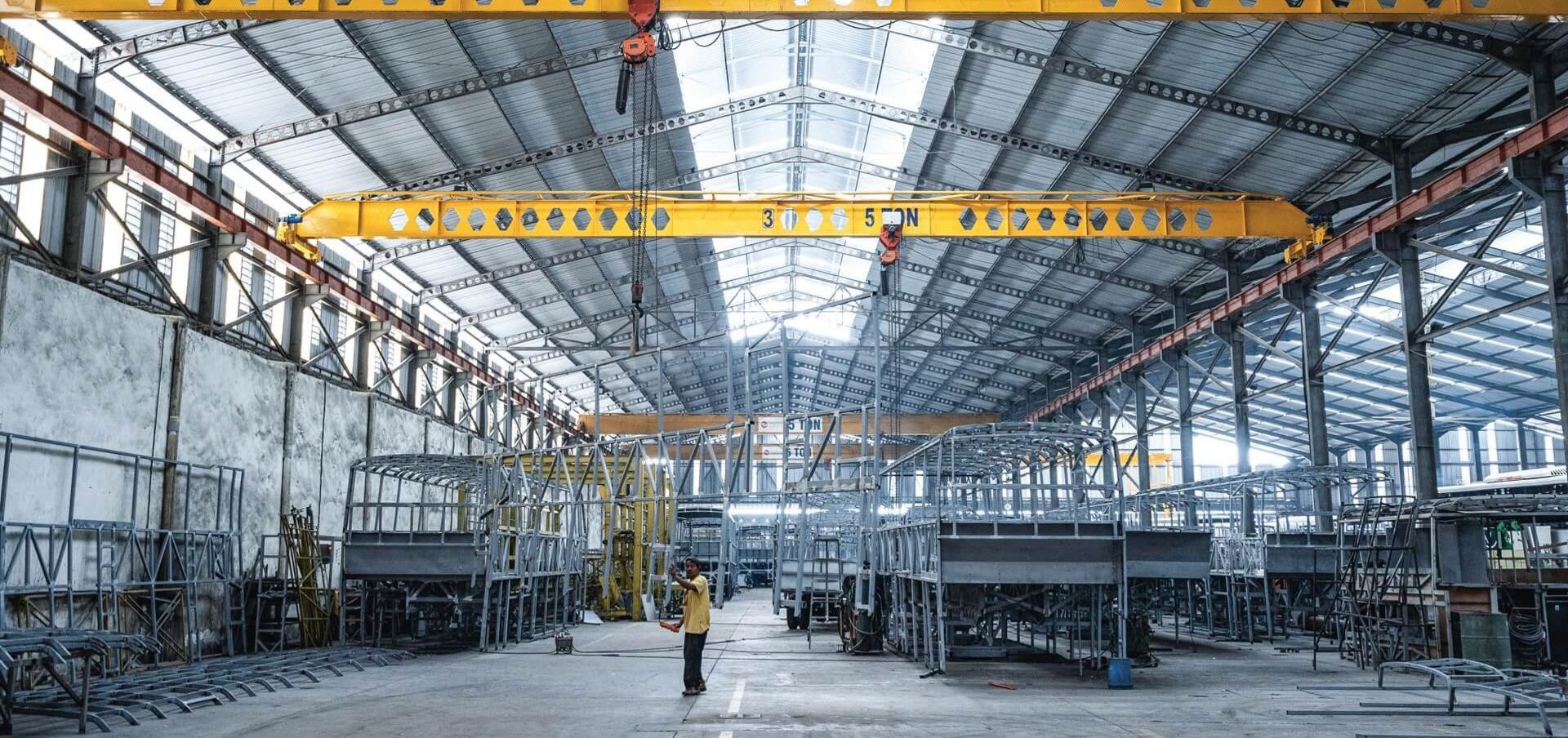

Moderne Produktionshallen ersetzen heute die alten Wellblech-Unterstände. Ein elegantes Verwaltungsgebäude mit viel Glas steht gut sichtbar an der Hauptstraße. Dahinter reiht sich auf einer Fläche von fast acht Hektar eine Halle an die nächste. Mehr als 600 Mitarbeiterinnen und Mitarbeiter sind bei Tentrem beschäftigt. Yohan Wahyudi gilt als rationaler, systematischer, aber auch kritischer Manager. Vor seinem Einstieg ins Familienunternehmen studierte er Informatik in Kanada und schloss mit einem Master in Business Administration in China ab. Sein Ziel: eine schnellere, effizientere und präzisere Produktion. „Früher kamen Kunden mit einem Bild zu uns und wir haben die Bleche so lange bearbeitet, bis sie dem Bild entsprachen“, sagt er. Der Nachteil: Die meisten Reparaturen erfordern Handarbeit. Wann immer sie ein Ersatzteil für einen demolierten Bus brauchen, fangen die Mitarbeiter wieder bei Null an. „Heute wollen wir so viel wie möglich automatisieren. Die Kunst besteht darin, eine Balance zwischen Standardprodukten und individuellen Kundenwünschen zu finden“, erklärt Wahyudi.

Auf der Überholspur

Mit Yohan Wahyudi wächst Tentrem weiter. Doch mit diesem Wachstum steigen auch die Anforderungen. Die Kunden verlangen nach größeren Stückzahlen, und Wahyudi will liefern. Er möchte Tentrem in einen Erstausrüster verwandeln, der Karosserien in gleichbleibender Qualität und konstanter Stückzahl bereitstellt. „Wir wollen dieselben Standards der Originalausrüstungshersteller bieten“, erklärt Wahyudi. „Dafür benötigen wir eine Linienfertigung, effiziente Zeitpläne und klare Ziele für die tägliche Produktion. Die Handarbeitsdenkweise zu verändern, ist die größte Herausforderung meiner Generation.“

2015 begegnet die Familie TRUMPF auf einer Messe. Vater Tatang Wahyudi zeigt sich zunächst skeptisch, erinnert sich sein Sohn: Die Bearbeitung von Karosserieteilen sei nicht so kompliziert. Viel Geld in neue Technik und in die Automatisierung zu investieren, lohne sich nicht. „Doch in dem Jahr hatten wir ein sehr gutes finanzielles Ergebnis, so dass wir gesagt haben: Wir verlassen unsere Komfortzone und investieren in eine neue Technologie“, sagt Yohan Wahyudi heute. Und so kaufen sie noch im selben Jahr eine TruLaser 3030 und werden damit zum Vorreiter für Blechbearbeitung in Indonesien.

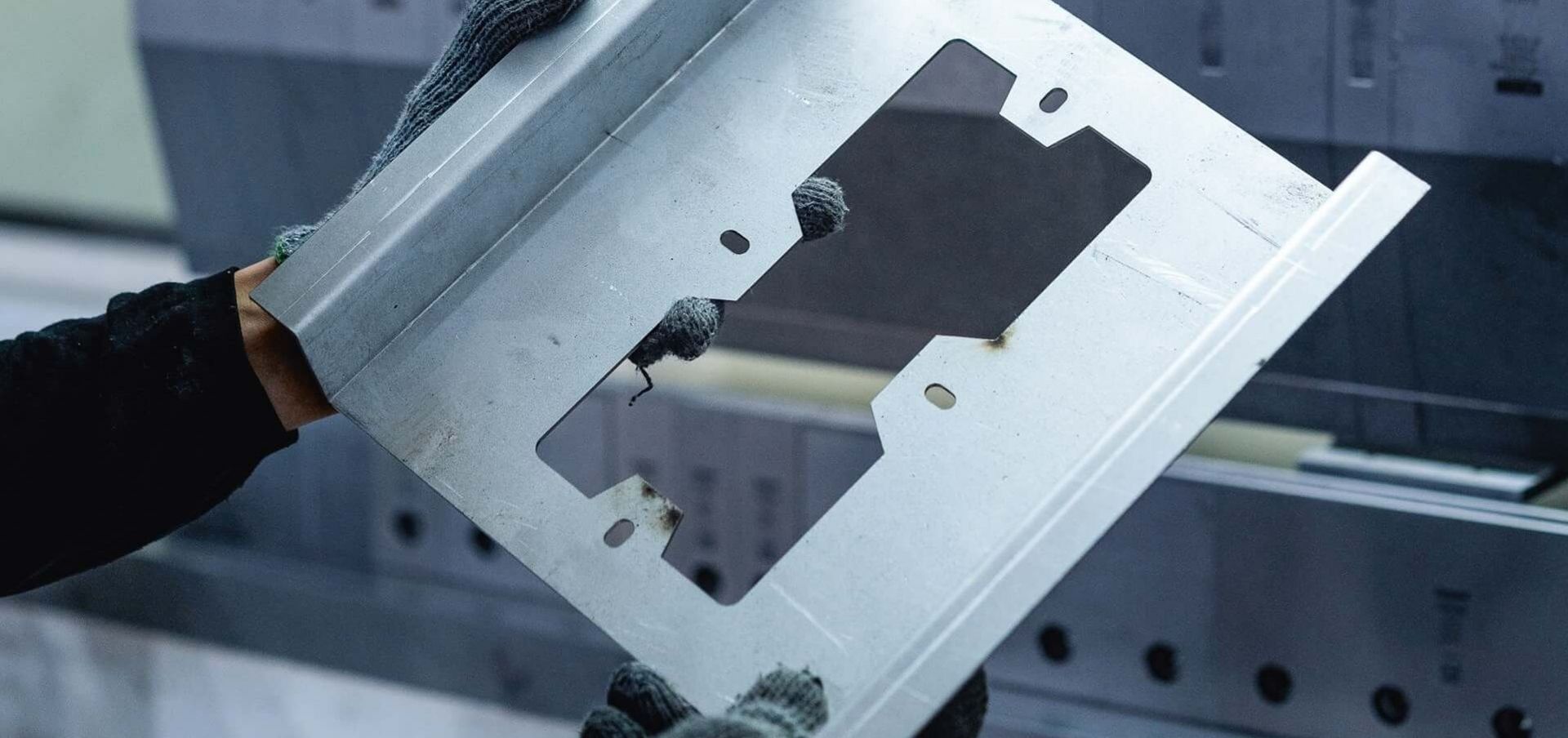

„Die Automatisierung hat sich vom ersten Moment an bezahlt gemacht, beispielsweise bei der Tür unserer Gepäckfächer“, erzählt er. Davor hätten die Mitarbeiter fünf bis sechs Teile benötigt, um eine Gepäckklappe herzustellen. Heute nutzen sie ein einziges Blech, schneiden es mit der TruLaser 5030 und biegen die Ausschnitte mit der TruBend Center 5030. „Wir müssen nichts mehr schweißen; das hat unsere Kunden sehr überrascht“, erklärt Wahyudi.

Im kommenden Jahr plant er in die TRUMPF Software Oseon zu investieren. „Ein Bus besteht aus vielen tausend Einzelteilen. Wenn es uns gelingt, die Produktion effizient zu organisieren, sparen wir Zeit und Geld. Oseon kann uns dabei helfen.“ Es sei wieder wie 2015, vor dem Kauf der ersten TRUMPF Maschine. „Wir wissen, was die Technik kann. Jetzt müssen wir nur noch lernen, damit umzugehen“, sagt er. Die Maschinen produzieren stets in gleichbleibend hoher Qualität. Das biete in vielen Bereichen Vorteile.

„Wir können dann die gesamte Produktion überblicken und priorisieren, welche Teile wir dringend benötigen und welche noch warten können. Die Teilegestaltung können wir durch neue Designs und Fertigungstechnologien optimieren. Das macht vieles einfacher und günstiger – ähnlich, wie wir es damals bei der Gepäckklappe erlebt haben.“

Für Wahyudi bedeutet Innovation vor allem Effizienz. Eine standardisierte Produktion, die dennoch auch künftig Raum für individuelle Kundenwünsche lässt. Beim „Avante H8 Grand Captain“-Premium-Doppeldeckerbus beispielsweise können Kunden statt luxuriöser Halbliegesessel auch zusätzliche Stuhlreihen bestellen.