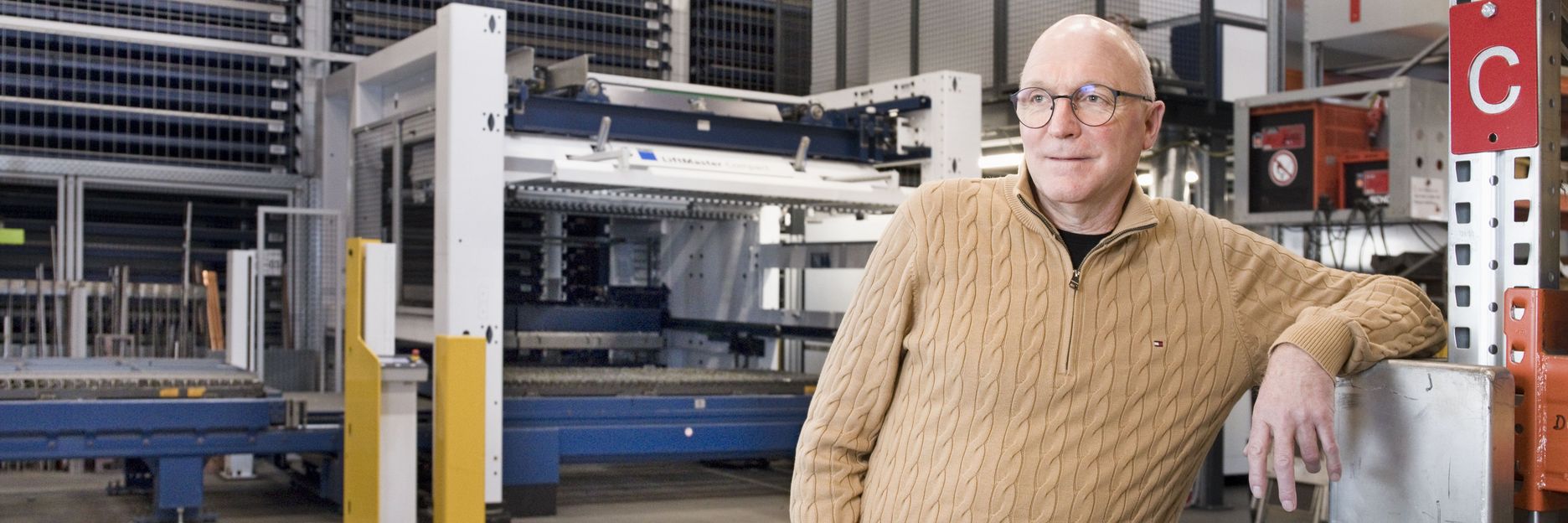

La Krämer Brennteile è una classica officina di lavorazione su commessa con circa 40 dipendenti e con sede a Hofstetten, nella Foresta Nera. Qui si fabbrica esattamente ciò che serve: da un delicato pezzo stampato alla piastra del cambio spessa 50 millimetri. Praticamente non esistono produzioni in serie, ma numerosi ordini di piccole quantità, per lo più urgenti, che vengono eseguiti "nel frattempo" . "Siamo veloci, affidabili e flessibili: questo è il nostro marchio di fabbrica", afferma l'amministratore delegato Martin Krämer.

Più potenza, più possibilità

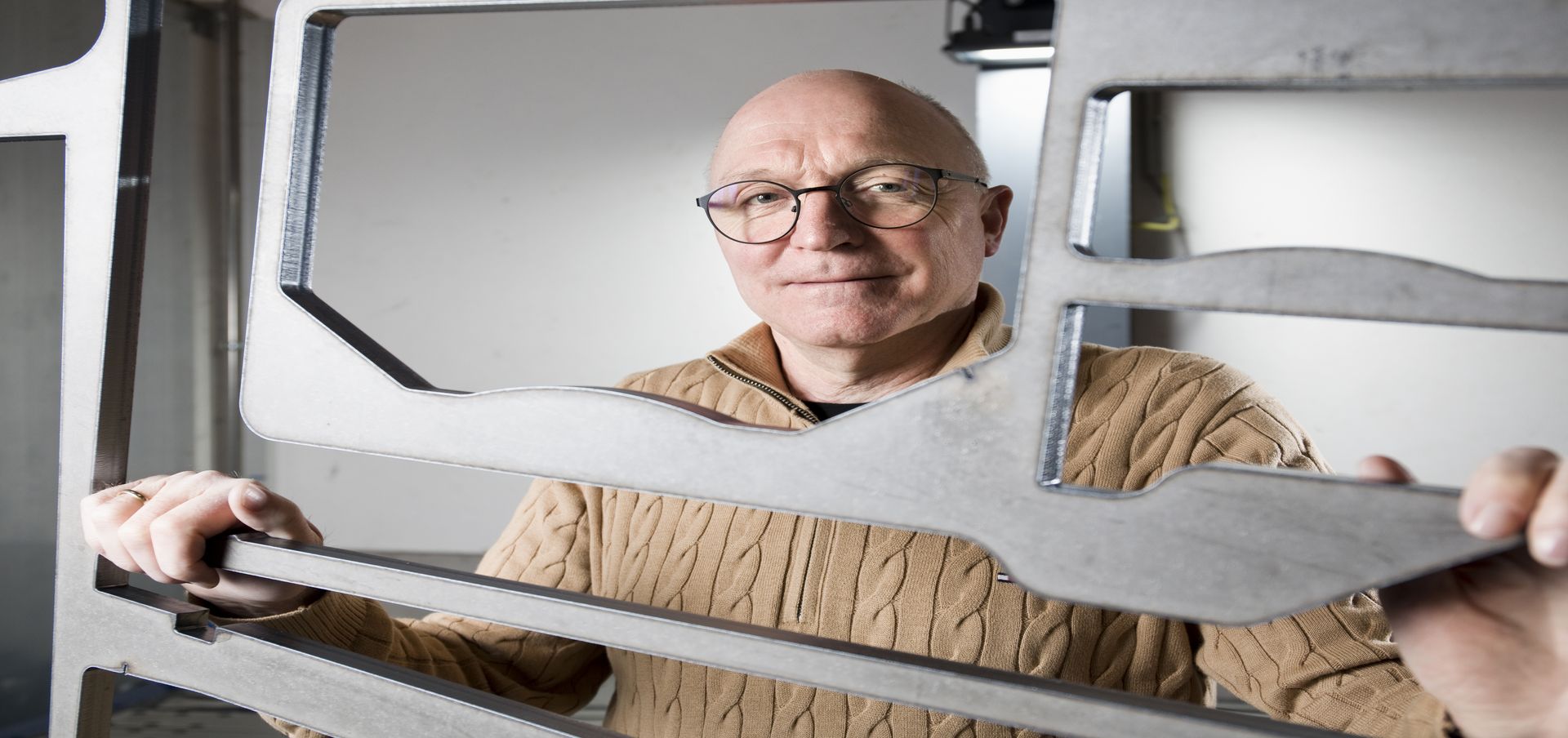

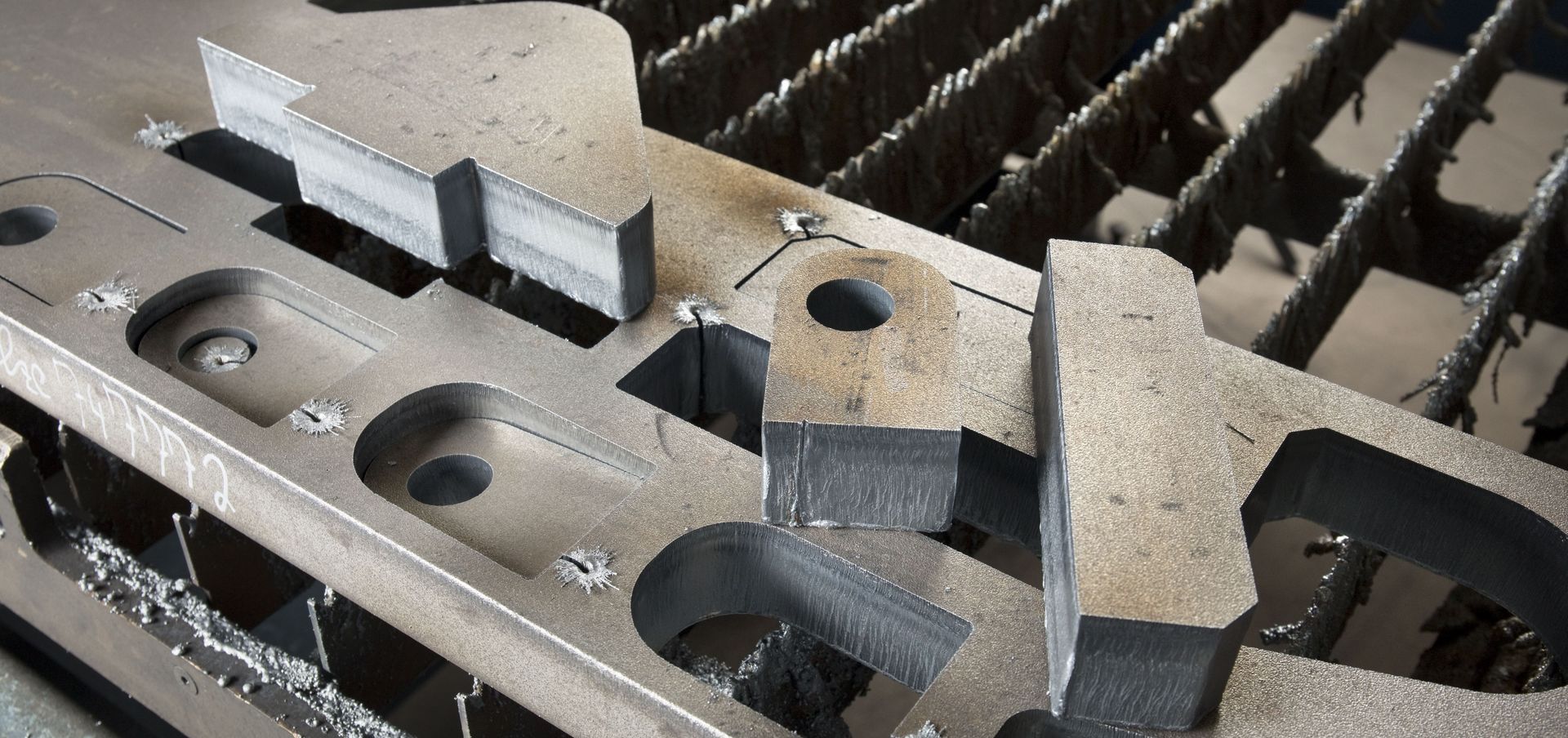

"Siamo rinomati per il taglio laser a fiamma", racconta Krämer. Tuttavia, sa anche che gli impianti laser ad alte prestazioni non sono affatto inferiori al taglio laser a fiamma quando si tratta di tagliare materiali spessi e ne riconosce il potenziale per la sua azienda. Sta prendendo in considerazione l'impianto di taglio laser TruLaser 5030 fiber di TRUMPF, che vanta ben 24 kW di potenza laser. "Abbiamo clienti che necessitano di componenti fino a 50 millimetri di spessore con fori filettati. Dopo il taglio laser a fiamma, in precedenza dovevamo fresare questi componenti, un processo piuttosto dispendioso. Con la macchina da 24 kW possiamo farlo con un unico attrezzaggio", afferma. In questo modo vuole ampliare la propria gamma di servizi. Si rivolge quindi a Felix Kuster, responsabile vendite territoriale di TRUMPF.

Consulenza con lungimiranza

Quando Kuster parla con Krämer della macchina, solleva di nuovo il tema dell'automazione, ma come nelle visite precedenti Krämer è scettico: "Ero convinto che questa soluzione non avrebbe funzionato per noi: troppo rigida e troppo costosa". Come molti altri, Krämer ritiene che l'automazione abbia senso solo per serie più grandi. Oltre al problema dello spazio, teme che i processi automatizzati renderanno il lavoro meno flessibile. "Non è possibile inserire con semplicità un piccolo ordine con breve preavviso, come abbiamo fatto finora", afferma. Ma questa volta Kuster è caparbio: l'elevata produttività del laser da 24 kW accelererà ulteriormente il carico e lo scarico, mettendo così sotto pressione i processi esistenti. I dipendenti di Krämer stanno già riscontrando dei limiti nella manipolazione delle lamiere pesanti.

Kuster suggerisce di consultare Markus Semrau, Technical Sales Manager Smart Factory presso TRUMPF, e Krämer acconsente. Semrau usa ilprogetto Smart Factory , per analizzare l'intera catena di processo presso Krämer, dal flusso del materiale fino alla rimozione dei pezzi. Una cosa risulta subito evidente: troppo traffico di carrelli elevatori, percorsi stretti e numerosi spostamenti manuali rallentano i processi. Semrau dimostra che la maggiore potenza della macchina dell'impianto da 24 kW accentuerà ulteriormente questo aspetto.

"La produttività della macchina esprime il suo pieno valore solo quando l'ambiente è organizzato di conseguenza. "Specie quando lo spazio è limitato, dei processi ordinati e dei flussi del materiale chiari sono fondamentali", riassume la sua impressione. Utilizzando cifre, simulazioni ed esempi, dimostra come l'automazione possa ridurre le durate del ciclo, consentire i turni di notte e rallentare il flusso del materiale. Lo scetticismo di Krämer inizia a sgretolarsi.

Una paletta supplementare per ordini speciali

La svolta decisiva è stata infine determinata dalla proposta degli esperti TRUMPF di aggiungere un ulterioreterza stazione paletta per collegarsi all'impianto laser. Questa estensione dietro la macchina è una stazione di carico e scarico aggiuntiva, tecnicamente una stazione buffer caricabile manualmente che può essere utilizzata indipendentemente dal magazzino automatizzato. In pratica funziona così: mentre le palette uno e due vengono caricate o scaricate, la terza paletta entra nella macchina e l'ordine viene tagliato. La paletta supplementare viene caricata e scaricata manualmente o con l'ausilio di una gru. Ciò consente di "inserire" letteralmente ordini speciali urgenti o lamiere particolarmente spesse fino a 50 millimetri, senza interrompere il flusso di produzione automatizzato.

"La terza paletta è una vera svolta", afferma Semrau. "Combina la velocità di un impianto automatizzato con l'accessibilità di una macchina stand alone." Questo ha convinto anche Krämer: appena dieci settimane dopo la consulenza, ha optato per il pacchetto di automazione.

Più velocità, più tranquillità, più sicurezza

La TruLaser 5030 Fiber da 24 kW è dotata di unaunità di carico e scarico LiftMaster Compact e collegata a un magazzino STOPA . La logistica dei materiali è digitale e in gran parte senza personale. La gestione integrata delle giacenze garantisce che sia disponibile la lamiera giusta al momento giusto. La ricerca dei materiali viene eliminata, il traffico dei carrelli elevatori viene ridotto al minimo. Ciò porta tranquillità nella produzione e aumenta la sicurezza sul posto di lavoro: niente carichi in sospensione e una gestione più ergonomica delle lamiere di grandi dimensioni.

Il sistema funziona in modo automatico da quando è stato messo in funzione. La differenza è nettamente tangibile: processi strutturati con chiarezza, attività meno frenetiche, condizioni di lavoro più rilassate. "In precedenza, i dipendenti dovevano rimuovere la tavola il più velocemente possibile prima che la macchina potesse continuare il lavoro. Ora funziona automaticamente e ciò riduce la pressione sui processi", afferma Krämer. Anche dal punto di vista economico per lui è già valsa la pena fare questo passo: due operatori per turno sono in grado di occuparsi di altri compiti, la produttività è aumentata e i clienti sono soddisfatti dell'ampliamento della gamma di prodotti Krämer.

Smart Factory su piccola scala

Per TRUMPF il progetto è un ottimo esempio di come le soluzioni Smart Factory possano funzionare anche nelle aziende più piccole. "Automazione non significa dover rimodernare un intero capannone", afferma Semrau. "Spesso è sufficiente collegare in modo intelligente i processi esistenti." Dalla Krämer risulta evidente che digitalizzazione e automazione vanno di pari passo: l'azienda lavora da anni senza carta e la produzione è gestita digitalmente. Il nuovo impianto si integra perfettamente in questa struttura e apre nuove prospettive.

Infatti, nei locali dell'azienda c'è spazio per un'ulteriore porzione di capannone: il sistema è già predisposto per essere specchiato. "Ho fatto molto negli ultimi anni", dice. "Presto mia figlia prenderà in mano l'azienda e avrà l'opportunità di svilupparla ulteriormente." Da uno scettico verso l'automazione ne è diventato un convinto sostenitore. Infatti, come lui stesso afferma: "Bisogna semplicemente sperimentarla, solo allora si capisce cosa comporta realmente l'automazione."