Soluzione: saldatura a riporto laser ad alta velocità

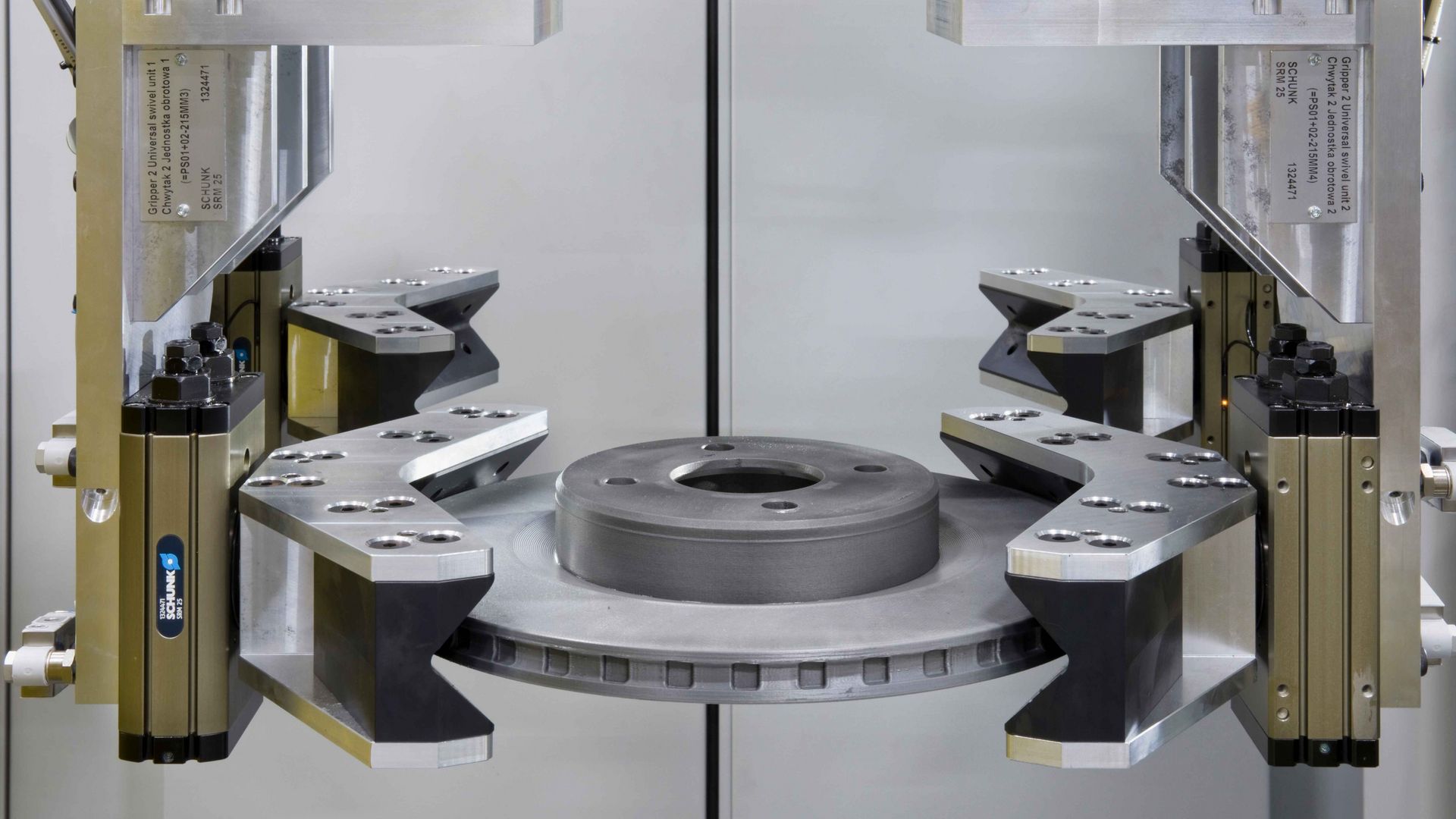

Tre processi di rivestimento sono stati rapidamente scartati: rivestimento elettrochimico – troppo sporco. Rivestimento termico – troppo lento. Spruzzatura di gas freddo – troppo costosa. Per la pulizia del processo e la riduzione dei tempi di lavorazione, Lott ha optato per la variante ad alta velocità della saldatura a riporto laser, la cosiddetta Highspeed Laser Metal Deposition (HS-LMD). In questo processo, gli ugelli soffiano una polvere metallica sullo strato superficiale e un raggio laser la fonde, creando un rivestimento. In questo caso concreto, un disco del freno in ghisa per automobili ruota sotto un'unità ottica del laser e sette ugelli di alimentazione della polvere. La cella di saldatura a riporto laser ad alta velocità, denominata NaCoat, applica due strati. Dapprima uno strato adesivo di 0,1 millimetri di spessore in acciaio inox. E sopra uno strato funzionale di 0,2 millimetri di spessore, tempestato di particelle di carburo ultra-dure. "Ma la ghisa è un supporto poco indicato per l'applicazione di strati". Hanno semplicemente difficoltà ad aderire, ecco perché è necessaria molta polvere. "Tuttavia, la polvere rappresenta il 60-70% dei costi del processo di produzione del disco del freno. La nostra macchina deve quindi raggiungere un alto livello di efficienza della polvere, ossia utilizzare la maggior quantità possibile di polvere alimentata".

Realizzazione: formazione del raggio per una maggiore efficienza della polvere

Lott spiega: "Abbiamo lavorato a stretto contatto con il team di sviluppo di TRUMPF. E per massimizzare l'efficienza della polvere utilizzano un doppio trucco nella formazione del raggio". La tecnologia di formazione del raggio BrightLine Weld divide la potenza laser in una zona centrale e in una zona anulare che possono essere controllate indipendentemente l'una dall'altra. Un po' come un soffione della doccia con un nucleo e un getto ad anello. In questo modo è possibile ottimizzare l'apporto di energia e calore. Da un lato, questo significa che il disco del freno non si deforma affatto. Dall'altro, il rivestimento è molto più sottile, quindi richiede meno polvere. Il secondo passo decisivo per l'uso della polvere è la tecnologia bifocale di TRUMPF: una parte del raggio laser riscalda leggermente il pezzo fuso appena prima che inizi a cadere la pioggia di polvere dagli ugelli. La polvere aderisce così immediatamente senza problemi, invece di rimbalzare e trasformarsi in scarto. La macchina utilizza fino al 94% della polvere durante il processo additivo. Di conseguenza, Nagel dispone ora di un metodo di produzione economico per dischi del freno a bassa abrasione e conformi alla norma Euro 7.