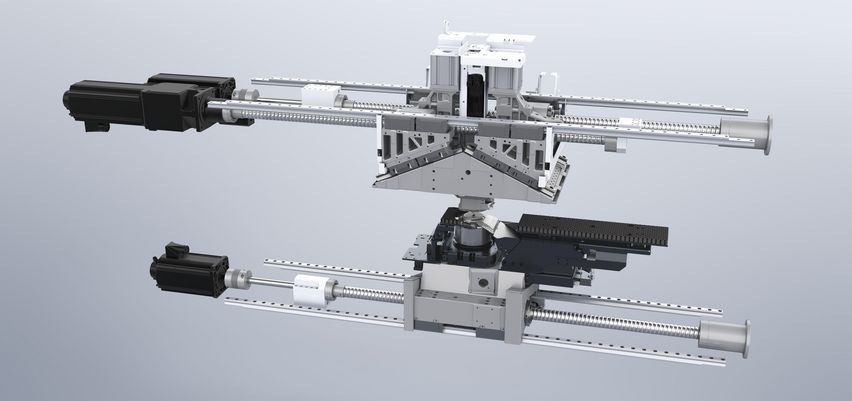

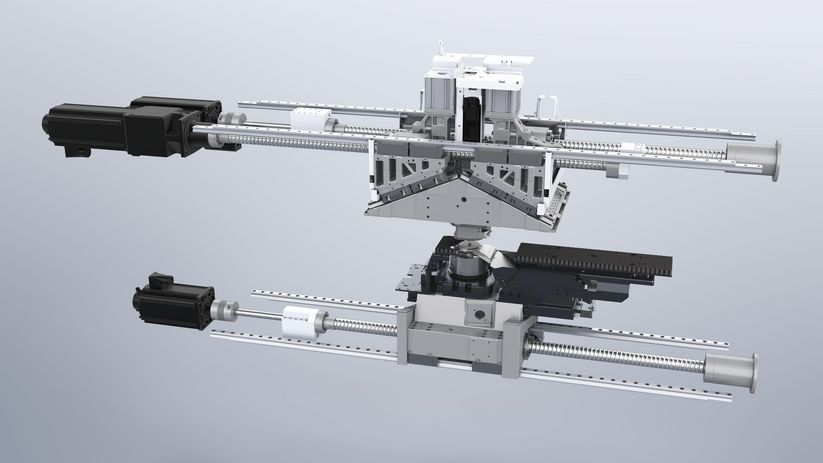

Der innovative Delta Drive Antrieb spart nicht nur Platz und erweitert Ihr Materialhandling – er punktet auch in Sachen Umweltschutz. Im Team mit dem Festkörperlaser senkt er den Energieverbrauch der Anlage um rund 65 % - das entlastet Ihre Betriebskosten und gleichzeitig die Umwelt.

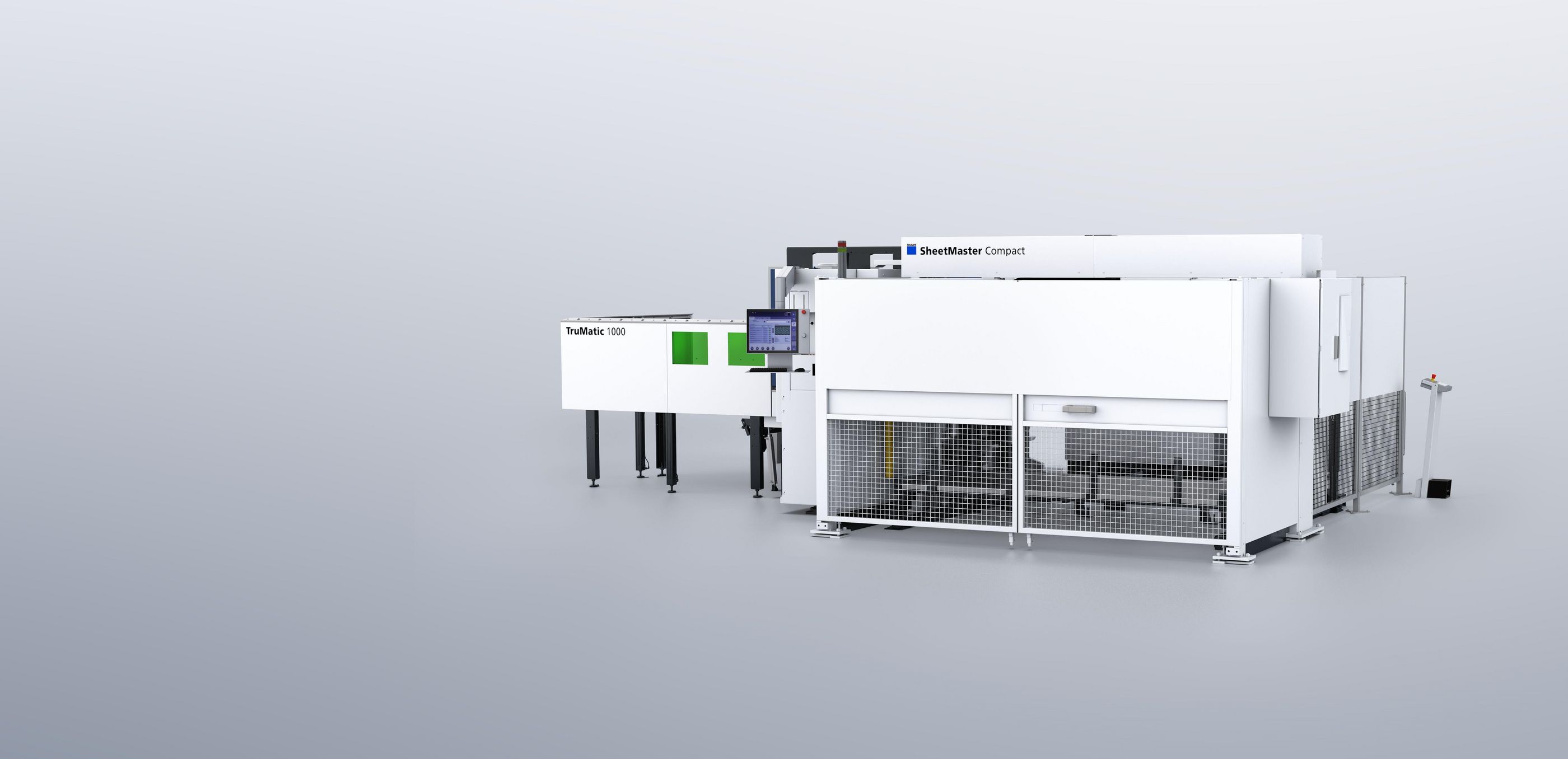

Wirtschaftliche Kompaktmaschine

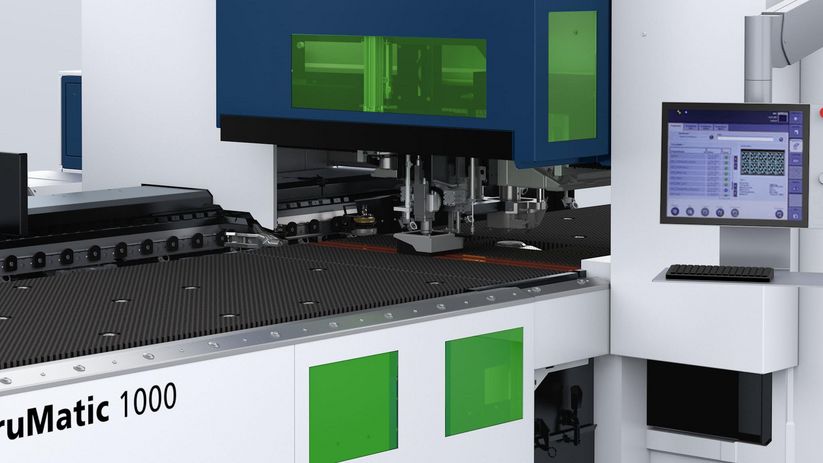

Die TruMatic 1000 fiber ist eine Lasermaschine, die Löcher stanzt, Laschen biegt und Gewinde formt. Sie ist die kompakteste Stanz-Laser-Maschine der Welt. Entdecken Sie clevere Lösungen für Teilesortierung und den automatisierten Betrieb.

Mit einer TruMatic Maschine profitieren Sie von sämtlichen Vorteilen der Stanz- und Laserbearbeitung.

Zusammen sparen Festkörperlaser und Delta Drive Antrieb bis zu 65 % an Energie, verglichen mit einer hydraulisch angetriebenen Stanz-Laser-Maschine.

Mit dem robusten Universallaser TruFiber trennen Sie hochproduktiv auch Buntmetalle.

Die kompakteste Stanz-Laser-Maschine der Welt ist 24% kleiner als das Vorgängermodell.

Lasergeschnittene Kleinteile werden prozesssicher in den Gutteilebehälter ausgeschleust.

Der SheetMaster Compact be- und entlädt prozesssicher.

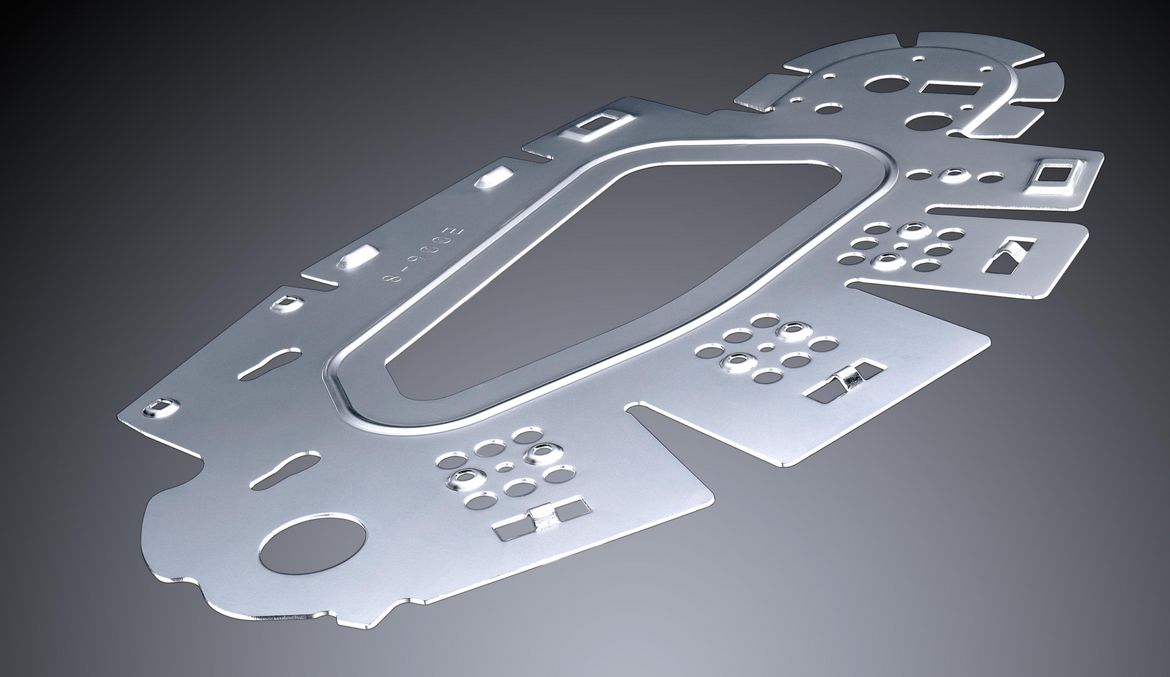

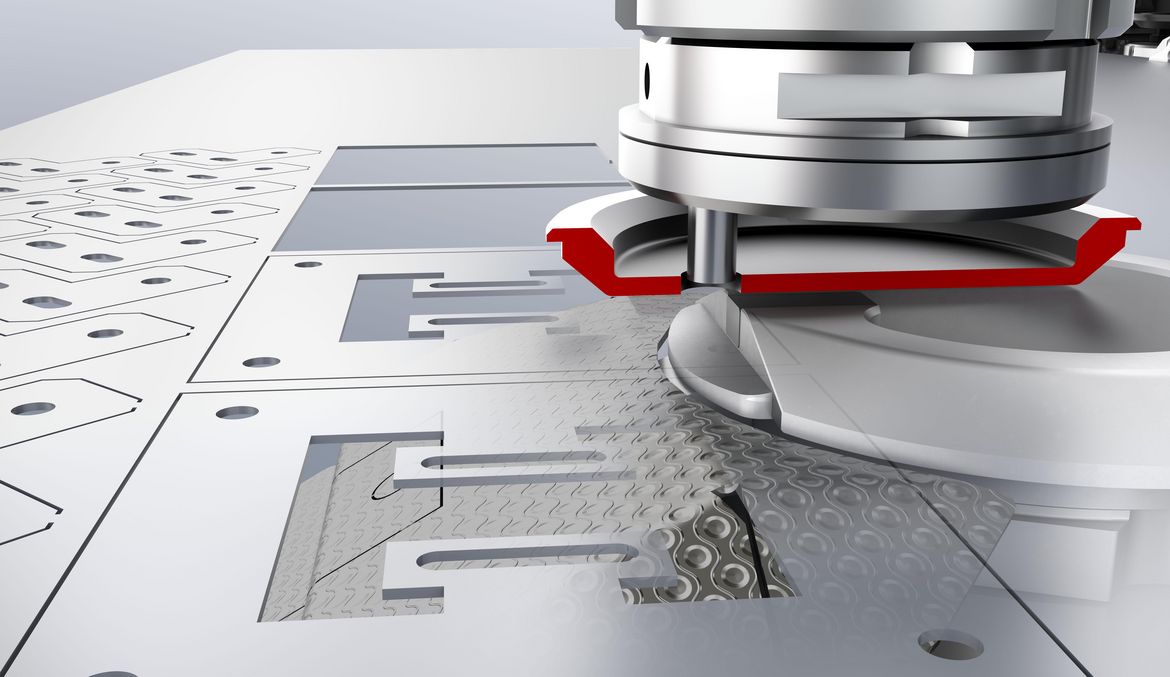

Stanzen und Lasern in einem

Musterteil mit lasergeschnittener Kontur und mit Stanzwerkzeugen erstellte Durchzüge, Rollsicken, Absetzungen, und Signierungen.

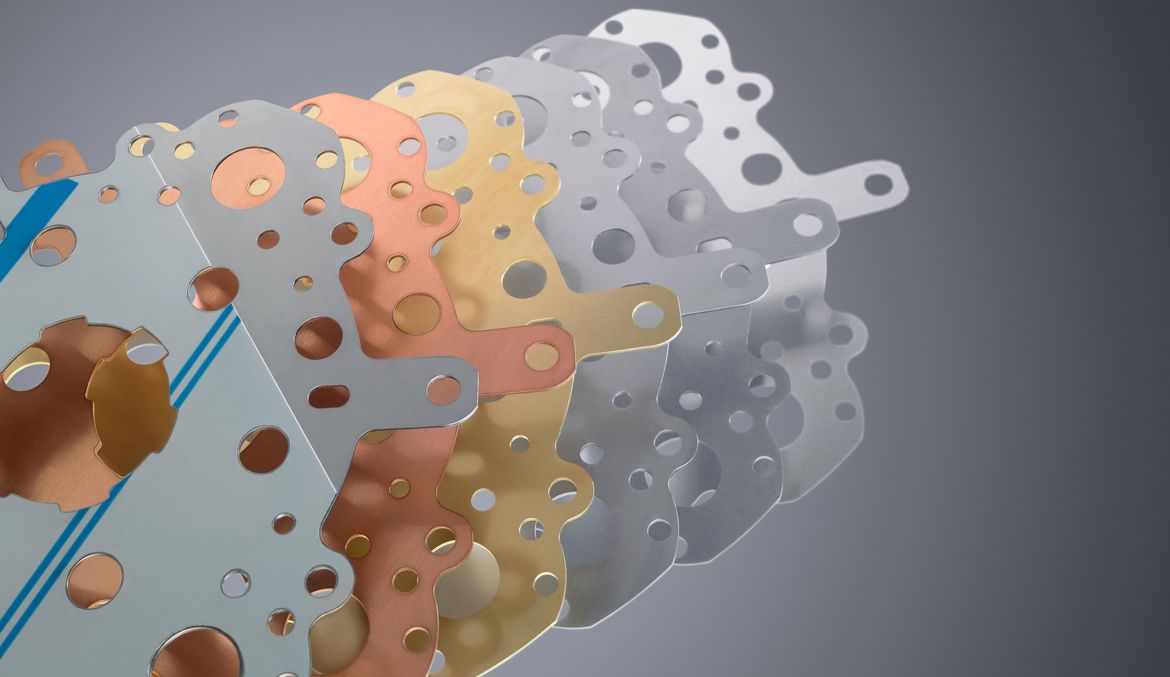

Materialvielfalt

Der Festkörperlaser TruFiber ist unempfindlich gegenüber Rückreflektionen. Auch stark reflektierende Materialien wie Kupfer oder Messing können prozesssicher bearbeitet werden.

Kleine Teile wirtschaftlich fertigen

Fertigen Sie dank der Funktion "Ausstoßen von Kleinteilen" hohe Stückzahlen von kleinen Teile aus dickerem Material wirtschaftlich

|

TruMatic 1000 fiber Großformat

|

TruMatic 1000 fiber Mittelformat

|

|

|---|---|---|

| Abmessungen | ||

| Breite | 8082 mm 1 | 6935 mm 1 |

| Tiefe | 7780 mm 1 | 6281 mm 1 |

| Höhe | 2330 mm 1 | 2330 mm 1 |

| Max. Hubfolge | ||

| Stanzen (E = 1 mm) | 600 1/min | 600 1/min |

| Signieren | 1000 1/min | 1000 1/min |

| Arbeitsbereich | ||

| Stanzbetrieb X-Achse | 3000 mm | 2500 mm |

| Stanzbetrieb Y-Achse | 1550 mm | 1250 mm |

| Laserbetrieb X-Achse | 3000 mm | 2500 mm |

| Laserbetrieb Y-Achse | 1550 mm | 1250 mm |

| Kombinierter Betrieb X-Achse | 2535 mm | 2035 mm |

| Kombinierter Betrieb Y-Achse | 1550 mm | 1250 mm |

| Max. Blechdicke | 6,4 mm | 6,4 mm |

| Max. Werkstückgewicht | 230 kg | 150 kg |

| Max. Stanzkraft | 165 kN | 165 kN |

| Werkzeuge | ||

| Werkzeug-Wechselzeit MultiTool | 2,4 s | 2,4 s |

| Anzahl Werkzeuge / Pratzen | 21 Stück / 3 Stück | 17 Stück / 3 Stück |

| Laserspezifische Daten - TruFiber 3001 | ||

| Max. Laserleistung | 3000 W | 3000 W |

| Max. Blechdicke Baustahl | 6 mm | 6 mm |

| Max. Blechdicke Edelstahl | 6 mm | 6 mm |

| Max. Blechdicke Aluminium | 5 mm | 5 mm |

| Max. Blechdicke Kupfer | 6 mm | 6 mm |

| Max. Blechdicke Messing | 6 mm | 6 mm |

| Teileausschleusung | ||

| Max. Teilegröße starre Rutsche Stanzen (mit Verschiebetisch) | 180 mm x 180 mm | 180 mm x 180 mm |

| Max. Teilegröße Teileklappe Laser | 400 mm x 600 mm | 400 mm x 600 mm |

| Verbrauchswerte | ||

| Mittlere Leistungsaufnahme in der Produktion - TruFiber 3001 | 8 kW | 8 kW |

| Abschaltautomatik aktiv - TruFiber 3001 | 0,6 kW | 0,6 kW |

Die technischen Daten aller Produktvarianten als Download.

Zahlreiche innovative Lösungen und Funktionen machen die TruMatic 1000 fiber zum perfekten Einstiegsmodell in die Stanz-Laser-Bearbeitung.

Nachhaltigkeit

Mit seinem hybriden Achskonzept und dem elektrischen Stanzantrieb ist der Delta Drive äußerst energieeffizient. In Verbindung mit dem Festkörperlaser spart er – verglichen mit einer konventionellen Stanz-Laser-Maschinen – rund 65 % Energie. Das reduziert Ihren CO2-Ausstoss deutlich.

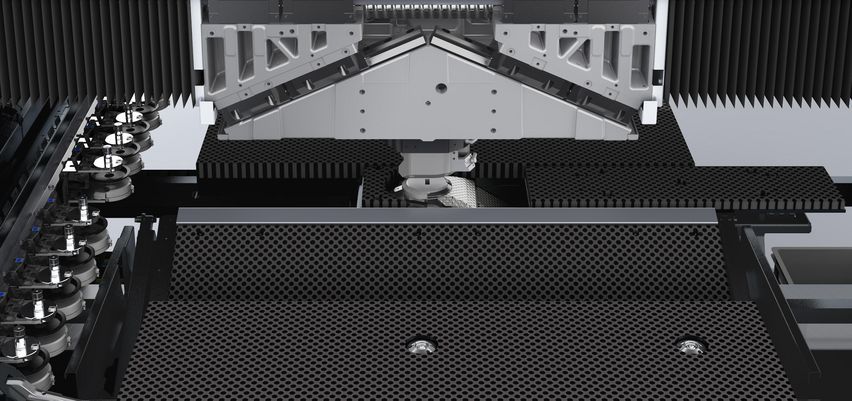

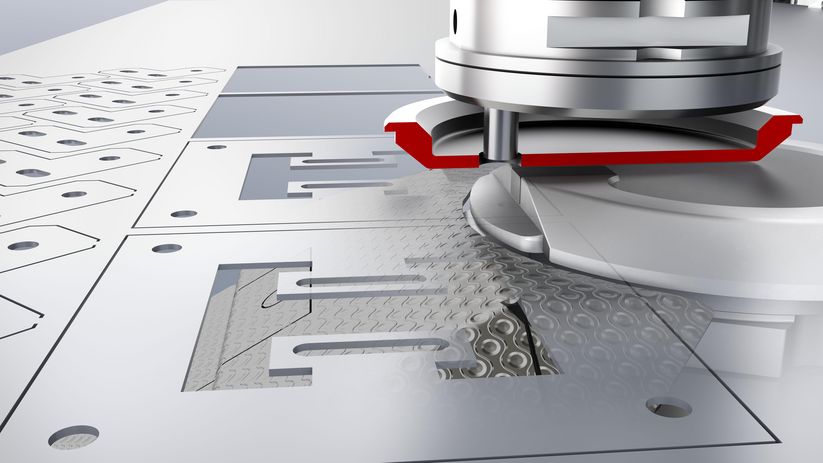

Prozesssicherheit

Passend zum Festkörperlaser ist Ihre TruMatic mit einer zuverlässigen Universalschneideinheit ausgestattet. Diese punktet mit verbesserter Prozesssicherheit und vereinfachter Bedienung. Ihr robustes Design ist gebaut für den Industriealltag und macht sie unempfindlich gegenüber Kollisionen.

Der Delta Drive Antrieb entkoppelt Stempel und Matrize und ermöglicht dadurch neue Stanzanwendungen. Ein Highlight im Stanz-Laser-Betrieb ist das prozesssichere Ausschleusen von kleinen, lasergeschnittenen Teilen. Das Oberwerkzeug stanzt leicht versetzt, dadurch fallen kleine Teile nicht durch die Matrize in den Schrottbehälter, sondern gleiten über eine Teilerutsche in bereitstehende Boxen.

Teile bis zu einer Größe von 180 mm x 180 mm sortiert Ihre Maschine automatisch. Gutteile gelangen über eine Rutsche in einen Zwischenpuffer. Unter der Maschine stehen vier unterschiedliche Boxen. Der Zwischenpuffer fährt die richtige Box an und gibt die Teile hinein.

Je nach Ihren Anforderungen haben Sie die Wahl zwischen Bürsten- und Kugeltischen.

Vor dem Werkzeugwechsel prüft diese Funktion, ob das Blech tatsächlich gestanzt wurde. Dadurch erkennt die Maschine einen möglichen Stempelbruch frühzeitig und leitet diese Information an den Bediener weiter. Insbesondere während Nacht- und Wochenendschichten vermeidet die Funktion Smart Punch Monitoring somit Ausschuss.

Teile, die über die große Teileklappe ausgeschleust werden, lassen sich über Förderbänder in Kisten befördern.

Mithilfe des Späneförderers werden Stanzbutzen automatisch in einen Container befördert.

Die nahtlose Integration vieler Maschinen von TRUMPF in die eigene Softwarewelt ist problemlos und einfach. Sei es eine Integration in Oseon oder eine Anbindung an Monitoring und Analyse Tools - für jede Kombination stellen wir die passende Lösung bereit. Auch eine Anbindung an Software Systeme von Drittanbietern ist mit unseren Schnittstellen basierend auf dem OPC UA Standard möglich.

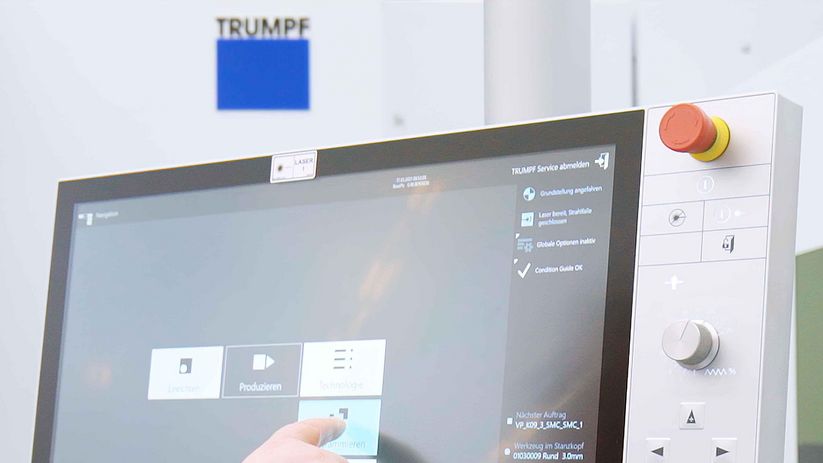

Einfache Bedienung

Stanzteile oder Stanz-Laser-Teile zu programmieren kann ganz einfach sein – mit der neuen Touchpoint-HMI von TRUMPF wird die Maschinenbedienung so intuitiv wie bei einem Tablet oder Smartphone. Sie kommen dadurch viel schneller zum fertigen Teil – und selbst Neulinge lernen schnell, mit der Software umzugehen.

TruTops Boost

Konstruieren und programmieren Sie Ihre Laser-, Stanz- und kombinierten Stanz-Laser-Maschinen intelligent mit TruTops Boost, Ihre All-in-One-3D-Lösung. Viele Automatismen ersparen Ihnen zeitaufwendige Routinevorgänge und der gemeinsame Schachtelpool spart Zeit und Material. Außerdem behalten Sie stets den Überblick über alle Fertigungsaufträge und auftragsorientiertes Arbeiten.

Software

Von der Kundenanfrage bis zur Auslieferung des gefertigten Teils – das Software-Portfolio von TRUMPF optimiert Ihren kompletten Fertigungsprozess. TRUMPF kombiniert dabei die Software intelligent mit Maschinen und Services zu maßgeschneiderten Industrie 4.0-Lösungen für Ihre Smart Factory.

Mit einer Werkzeugaufnahme für bis zu zehn Einsätze erhöhen Sie die Produktivität Ihrer Stanz- oder Stanz-Laser-Maschine – insbesondere bei kleinen Stanzungen.

90°Abkantungen in unterschiedlichen Längen bis zu 55 mm: Bei Bearbeitung mit dem MultiBend entfällt für Sie ein zusätzlicher Arbeitsgang auf der Biegemaschine.

Schleusen Sie lasergeschnittene Kleinteile prozesssicher aus und trennen Sie gleichzeitig Gut- von Restteilen.

TRUMPF bietet das weltweit größte Stanzwerkzeugangebot am Markt. Sie finden für jede Stanz- und Umformanwendung die passende Lösung.

Mit unseren Automatisierungslösungen bringen Sie Klarheit in Ihre Abläufe. Mitarbeiter können sich auf ihre Kernaufgaben konzentrieren und Kunden schätzen Sie als zuverlässigen Lieferanten. Sie arbeiten wirtschaftlicher und gewinnen finanzielle Spielräume.

Beladen + Entladen

Der SheetMaster Compact übernimmt das prozesssichere Beladen von Blechen sowie das Entladen von Microjoint-Tafeln und Restgittern. So arbeitet die Maschine bei Bedarf vollautomatisiert, bei einer Ladekapazität bis zu drei Tonnen. Das steigert die Produktivität und entlastet darüber hinaus den Bediener.

Sortieren

Der SortMaster Compact entnimmt und sortiert die Teile Ihrer Stanz-Laser-Maschine vollautomatisch. Durch einzeln ansteuerbare Sauger ist eine optimale Teileentnahme insbesondere bei kleinen und komplexen Teilen möglich. Durch die minimale Aufstellfläche ist kein zusätzlicher Platzbedarf nötig.

Je nach Land sind Abweichungen von diesem Produktsortiment und von diesen Angaben möglich. Änderungen in Technik, Ausstattung, Preis und Zubehörangebot sind vorbehalten. Bitte setzen Sie sich mit Ihrem Ansprechpartner vor Ort in Verbindung, um zu erfahren, ob das Produkt in Ihrem Land verfügbar ist.

Fußnoten-

Die Maße sind ca.-Maße, gültig sind die jeweils im Aufstellplan genannten Maße.