Uitdagingen

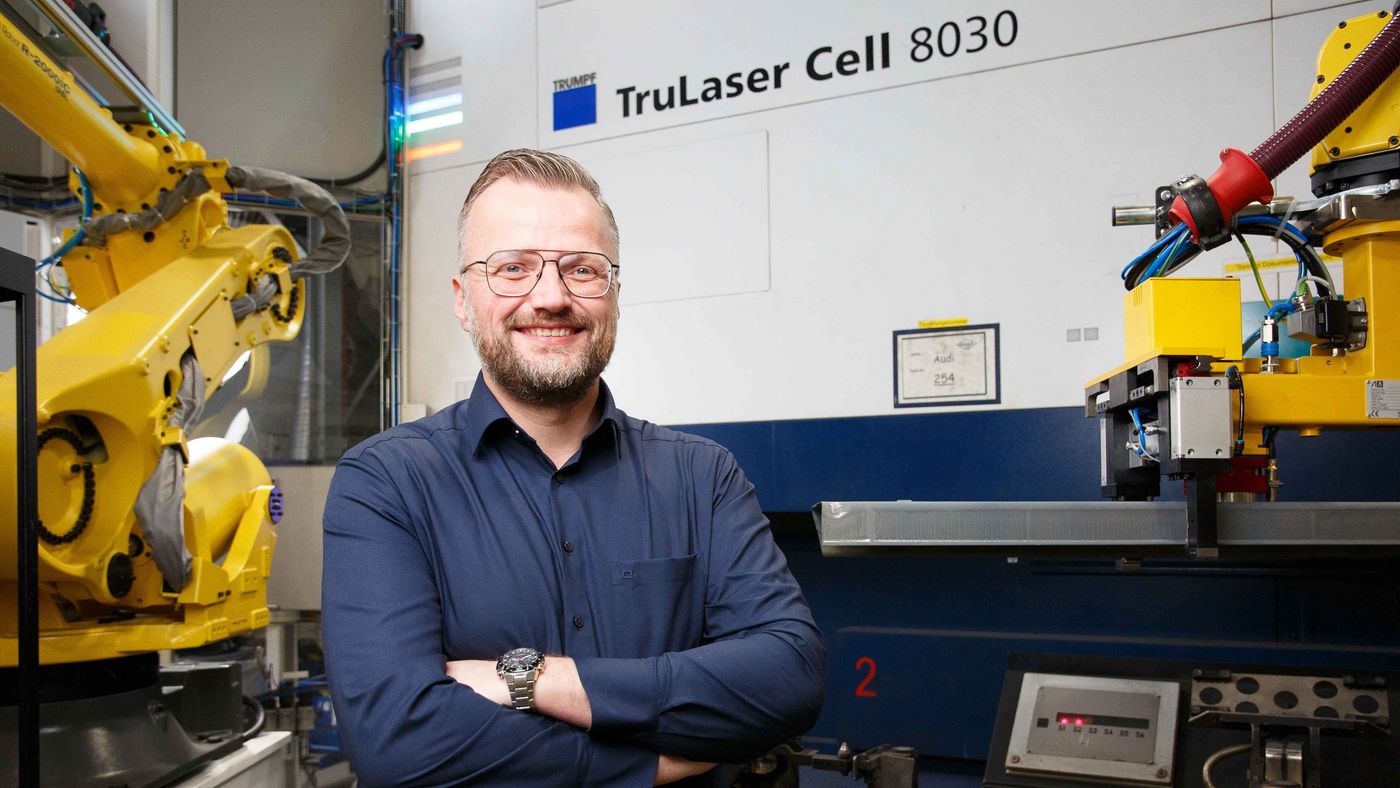

De toeleverancier voor de automobielindustrie GEDIA produceert carrosserieonderdelen van verschillende groottes. Deze bandbreedte vereist een hoge flexibiliteit bij de productie. Een economisch zinvolle automatisering is vaak moeilijk. Wanneer GEDIA een opdracht binnenhaalt voor de productie van een grote serie langsbalken, staat de automatisering eindelijk op een doorbraak. "Na een eerste planning was het duidelijk dat we minstens twee lasers voor 100 procent konden benutten met dit ene artikel. De nodige recipiënten voor deze automatisering zouden door de klant worden geleverd. Perfecte voorwaarden", zegt Pascal Kaufmann, afdelingsleider productie bij GEDIA. Naast het aantal was ook duidelijk dat het gewicht en de afmetingen van de langsligger pleitte voor een geautomatiseerde bewerking: met een lengte van ongeveer 1,80 meter en een gewicht van ongeveer 8 kilogram zijn ze moeilijk te hanteren voor medewerkers.

Samen met zijn collega Björn Müller, projectleider investeringsgoederen in machine- en gebouwbeheer bij GEDIA GmbH, wendt hij zich tot TRUMPF. In een gemeenschappelijke workshop met experten van TRUMPF en specialisten van oplossingenpartner Autom8 leggen ze op tafel wat ze nodig hebben voor een volautomatisch proces. "Een belangrijk punt hierbij was het beheer van recipiënten", zegt Müller en hij vult aan: "in een geautomatiseerd proces hebben we speciale recipiënten nodig. De aanschaf is duur en ook de bewerking en de opslag hebben een negatief effect op de rendabiliteit". Ook de kwaliteitscontrole met bijpassende camerasystemen en een geoptimaliseerde grijpertrechnologie stonden op de agenda. "Warm gevormde delen hebben meestal een trechtervorm en een ruw oppervlak. Om verder met de laser te worden bewerkt moet ze worden gestapeld. Het geautomatiseerde grijpen en vooral het scheiden van de stukken is geen kleinigheid", zeft Müller. Last but not least was er voor automatisering maar een beperkte ruimte beschikbaar.

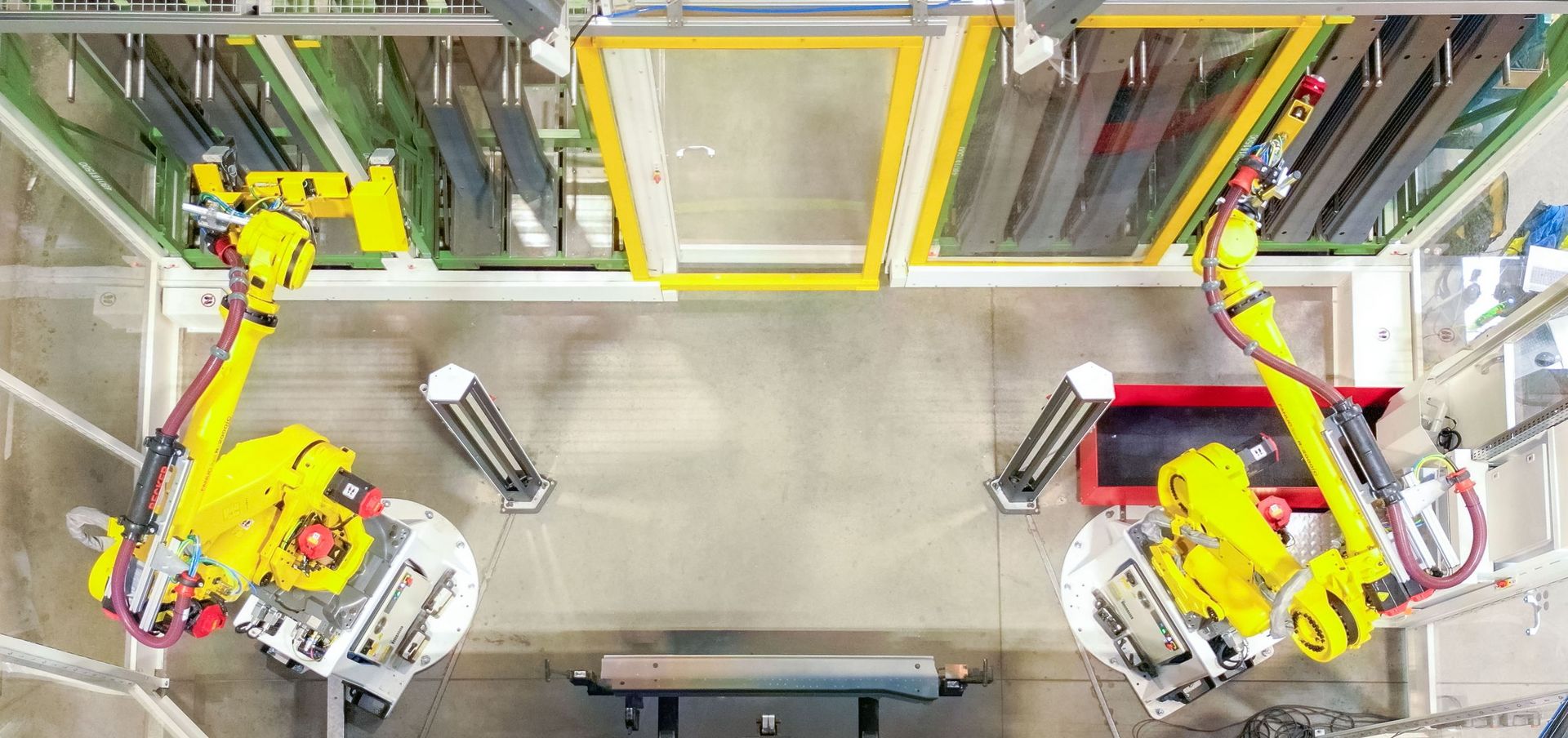

TRUMPF en Autom8 leveren een overtuigend concept: twee van de bestaande TruLaser Cell 8030 worden uitgerust met een slimme automatisering met één robot, die dankzij de ruimtebesparende opstelling zowel een geautomatiseerde als handmatige bediening van de TruLaserCell 8030 mogelijk maakt en daarmee perfect is aangepast aan de productieruimte van GEDIA. Kort nadien wordt echter nog meer flexibiliteit gevraagd: veranderde aantallen maken een verdere automatisering van TruLaser 8030 noodzakelijk. Aangezien deze installatie echter slechts voor de helft kan worden benut voor de productie van de langsligger, is het goede advies duur. Op grond van de positieve ervaringen met de eerste twee automatiseringen, nemen Kaufmann en Müller de volgende stap: ze geven opdracht tot een volledige automatisering die het moet mogelijk maken om de langsliggers en een ander artikel met gelijkaardige afmetingen zonder grote omschakeltijd en ingrepen door de operator 24/7 te produceren.