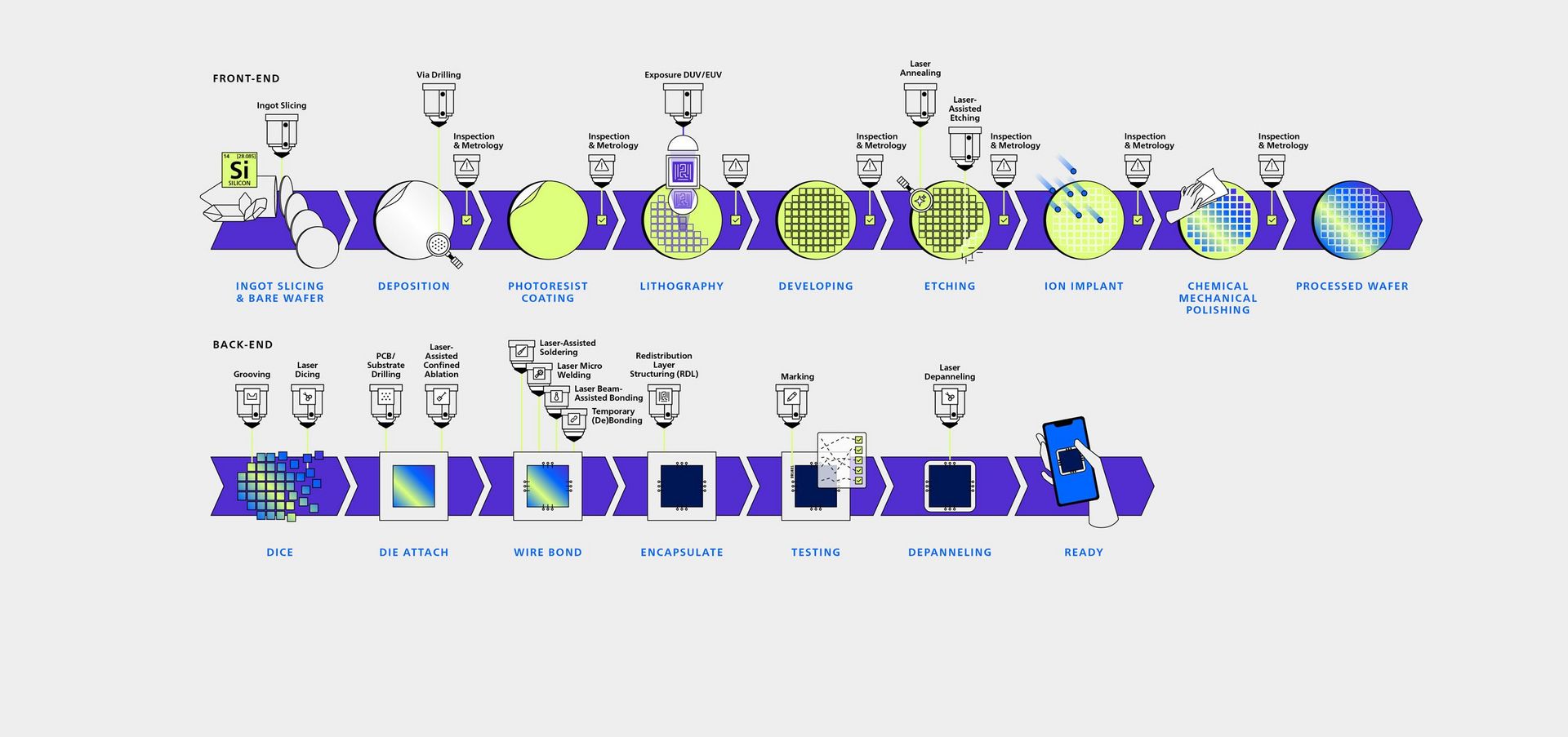

Die wichtigsten Laseranwendungen in der Halbleiterfertigung

Entdecken Sie unsere Infografik, die anschaulich die Schlüsselrolle von Lasertechnologien in der Halbleiterfertigung zeigt, vom Siliziumkristall bis zum fertigen Mikrochip. Im Front-End können Laserprozesse das Schneiden, Belichten, Ätzen, Dotieren und Glätten der Wafer begleiten, während präzise Laser-Vermessungen die Qualität sichern können. Im Back-End können Laser für das Vereinzeln, Verbinden, Strukturieren und Markieren der Chips sorgen. Die Darstellung macht deutlich, wie Chiphersteller Laser in zahlreichen Prozessen einsetzen können: als Werkzeug für höchste Präzision, Effizienz und Qualität.

1. Ingot Slicing

Ein Laser schneidet den Silizium-Einkristall materialschonend in extrem dünne Wafer.

2. Via Drilling

Laserstrahlen bohren winzige Durchkontaktierungen (Vias) in Isolations- und Halbleiterschichten. Sie ermöglichen etwa vertikale Verbindungen von Schaltungsebenen in 3D-Chips.

3. Exposure DUV/EUV

Laser sind nötig, um tiefultraviolette (DUV) oder extrem ultraviolette (EUV) Strahlung für den Belichtungsprozess bereitzustellen.

4. Laser Annealing

Der Laser erhitzt wenige Nanosekunden lang selektiv oberflächennahe Bereiche des Wafers. Das heilt Kristallfehler und aktiviert Dotierstoffe.

5. Laser-Assisted Etching

Der Laser erhitzt bestimmte Bereiche, um dort das lokale Ätzen zu beschleunigen. Das ist besonders hilfreich bei komplexen Formen.

6. Inspection & Metrology

Die berührungslose Laser-Vermessung und Fehlerdetektion sichert Qualität und Prozesskontrolle nach fast jedem Arbeitsschritt in der Foundry.

7. Grooving

Der Laser schneidet feine Rillen (Grooves) in Wafer- oder Substratmaterial. Das reduziert den mechanischen Stress beim anschließenden Dicing und erhöht die Ausbeute.

8. Laser Dicing

Ein Laserstrahl schneidet den Wafer partikelfrei in einzelne Chips (Dies). Laserverfahren werden besonders oft eingesetzt bei sehr dünnen Wafern.

9. PCB/Substrate Drilling

Laser bohren winzige Löcher in Leiterplatten und Substrate für elektrische Verbindungen, besonders bei hochdichten Baugruppen.

10. Laser-Assisted Confined Ablation

Der Laser trägt gezielt Oberflächenmaterial ab, zum Beispiel um schwer zugängliche Kontaktstellen freizulegen.

11. Laser-Assisted Soldering

Der Laser erhitzt winzige Lötstellen und verbindet damit Chip und Trägerelement.

12. Laser Micro Welding

Laserstrahlen schmelzen feine Drähte punktuell auf und verschweißen somit Kontaktstellen.

13. Laser Beam-Assisted Bonding

Der Laser bereitet das thermokompressive Fügen von Chip und Substrat oder Gehäuse durch gezielte Wärmeeinbringung vor.

14. Temporary (De)Bonding

Der Laser unterstützt das notwendige zeitweise Verbinden (Bonding) oder Trennen (Debonding) von Chips und Trägern während der Verarbeitung.

15. Redistribution Layer Structuring (RDL)

Der Laser strukturiert die dünne Metallschicht (Redistribution Layer), die Signale vom Chip nach außen führt, und verbindet mehrere Chips miteinander.

16. Marking

Markierlaser tragen Seriennummern, Datamatrix-Codes oder Logos auf Chip und Gehäuse auf.

17. Laser Depanneling

Der Laserstrahl trennt einzelne Chips, Module oder Leiterplatten-Komponenten aus einem größeren Verbund (Panel) heraus.