Herausforderungen

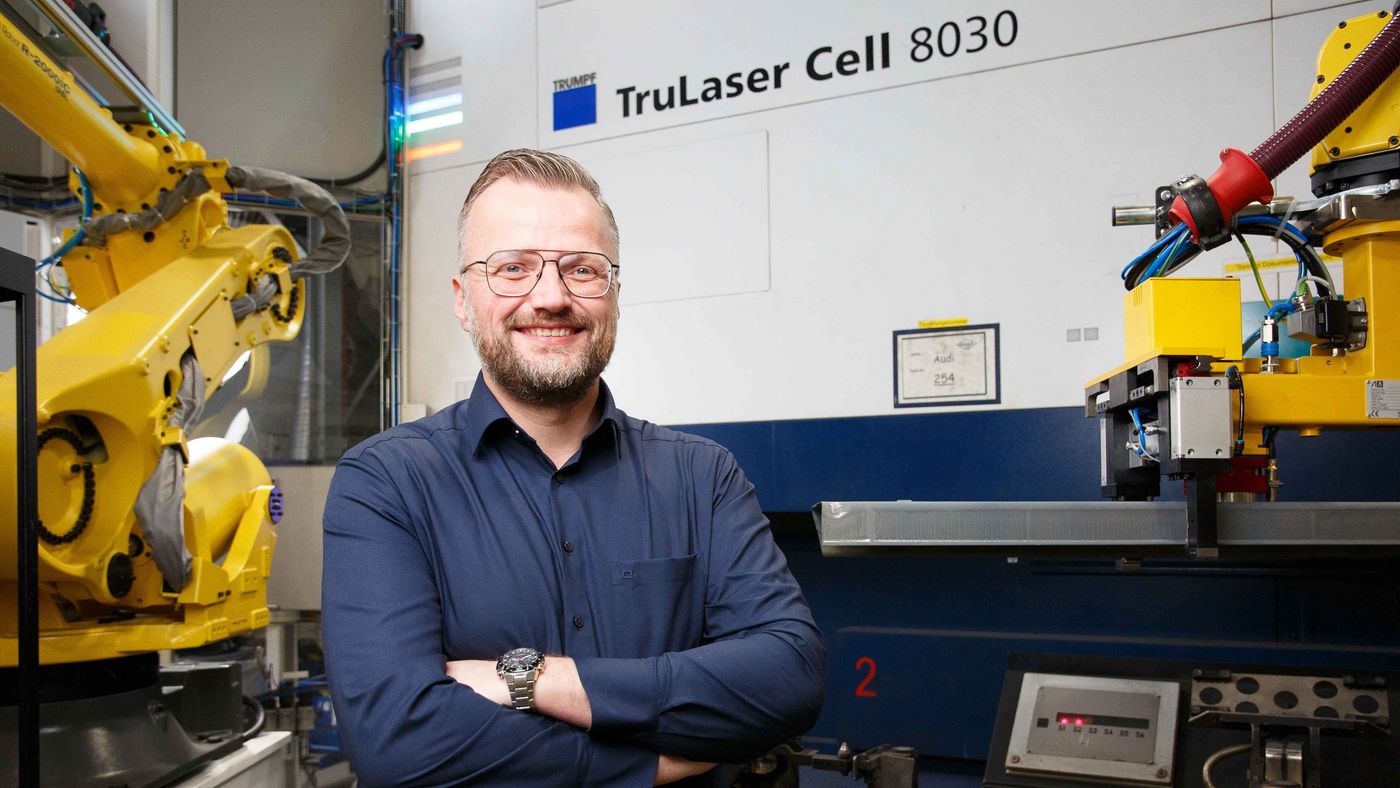

Der Automobilzulieferer GEDIA produziert Karosserieteile unterschiedlichster Größe. Diese Bandbreite erfordert eine hohe Flexibilität bei der Produktion. Eine wirtschaftlich sinnvolle Automatisierung ist häufig schwierig. Als GEDIA einen Auftrag zur Fertigung eines Längsträgers in hoher Stückzahl an Land zieht, stehen die Zeichen für eine Automatisierung endlich auf Grün. „Nach der ersten Planung war klar, dass wir mindestens zwei Laser zu 100 Prozent mit diesem einen Artikel auslasten können. Die für eine Automatisierung notwendigen Behälter wurden vom Kunden mitgeliefert. Perfekte Voraussetzungen“, sagt Pascal Kaufmann, Abteilungsleiter Produktion bei GEDIA. Neben der Stückzahl sprachen auch das Gewicht und die Maße des Längsträgers für eine automatisierte Bearbeitung: rund 8 Kilogramm bei einer Länge von rund 1,80 Meter sind für Mitarbeiter schwer zu handhaben.

Kaufmann und sein Kollege Björn Müller, Projektleiter Investitionsgüter im Maschinen- und Gebäudemanagement, wenden sich an TRUMPF. In einem gemeinsamen Workshop mit TRUMPF Experten und Spezialisten des Solutionspartners Autom8 legen sie auf den Tisch, was sie sich für einen vollautomatisierten Prozess wünschen. „Ein wichtiger Punkt war für uns das Behältermanagement“, sagt Müller und führt aus: „Wir benötigen in einem automatisierten Prozess spezielle Behälter. Die Anschaffung ist teuer und auch das Handling und die Lagerung wirken sich negativ auf die Wirtschaftlichkeit aus.“ Auch die Qualitätssicherung mit passenden Kamerasystemen sowie eine ausgereifte Greifer-Technologie standen auf der Agenda. „Warmumformteile haben meist eine Trichterform und eine raue Oberfläche. Zur Weiterverarbeitung am Laser werden sie gestapelt. Das automatisierte Greifen und vor allem das Separieren der Teile ist keine Kleinigkeit“, sagt Müller. Last but not least stand der Automatisierung nur begrenzter Platz zur Verfügung.

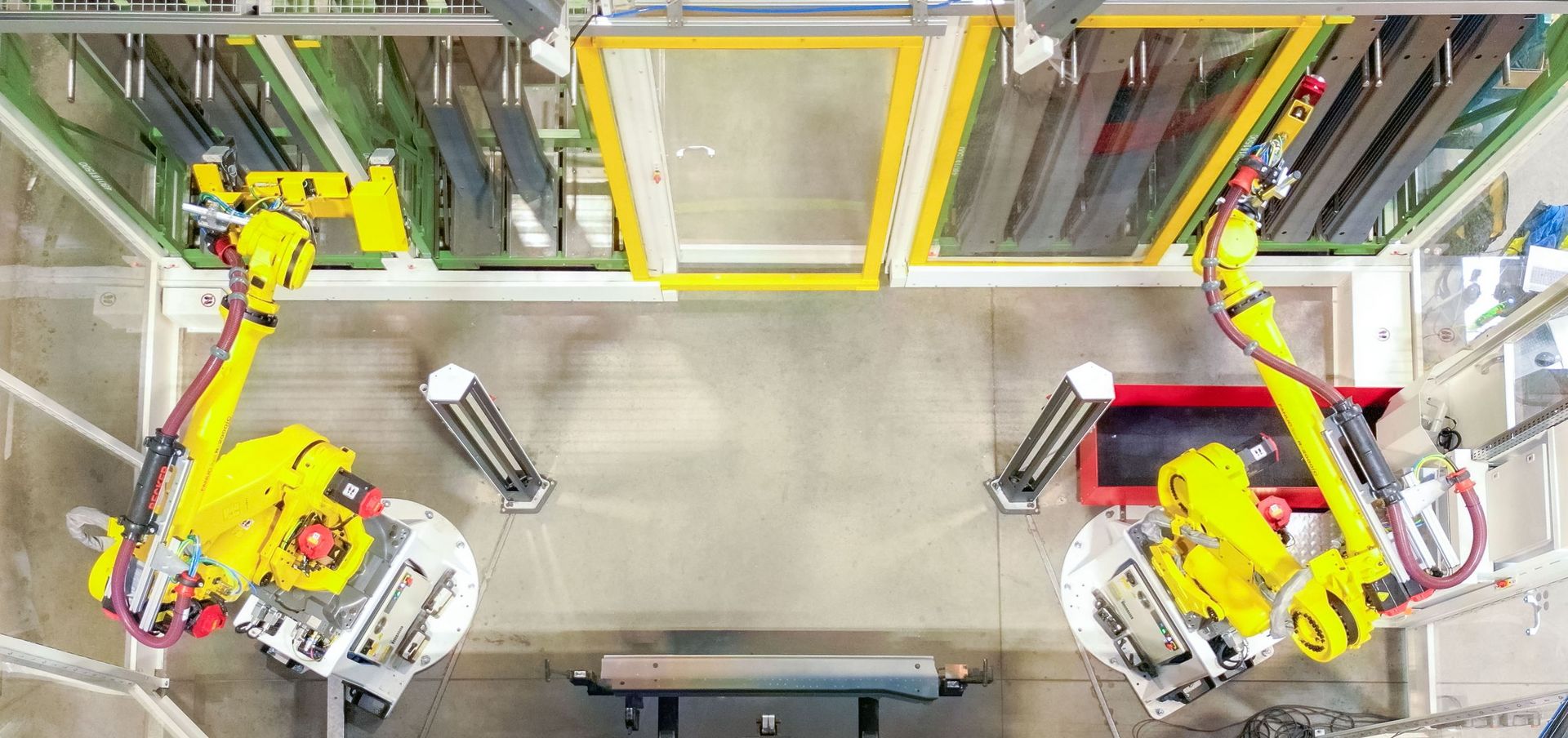

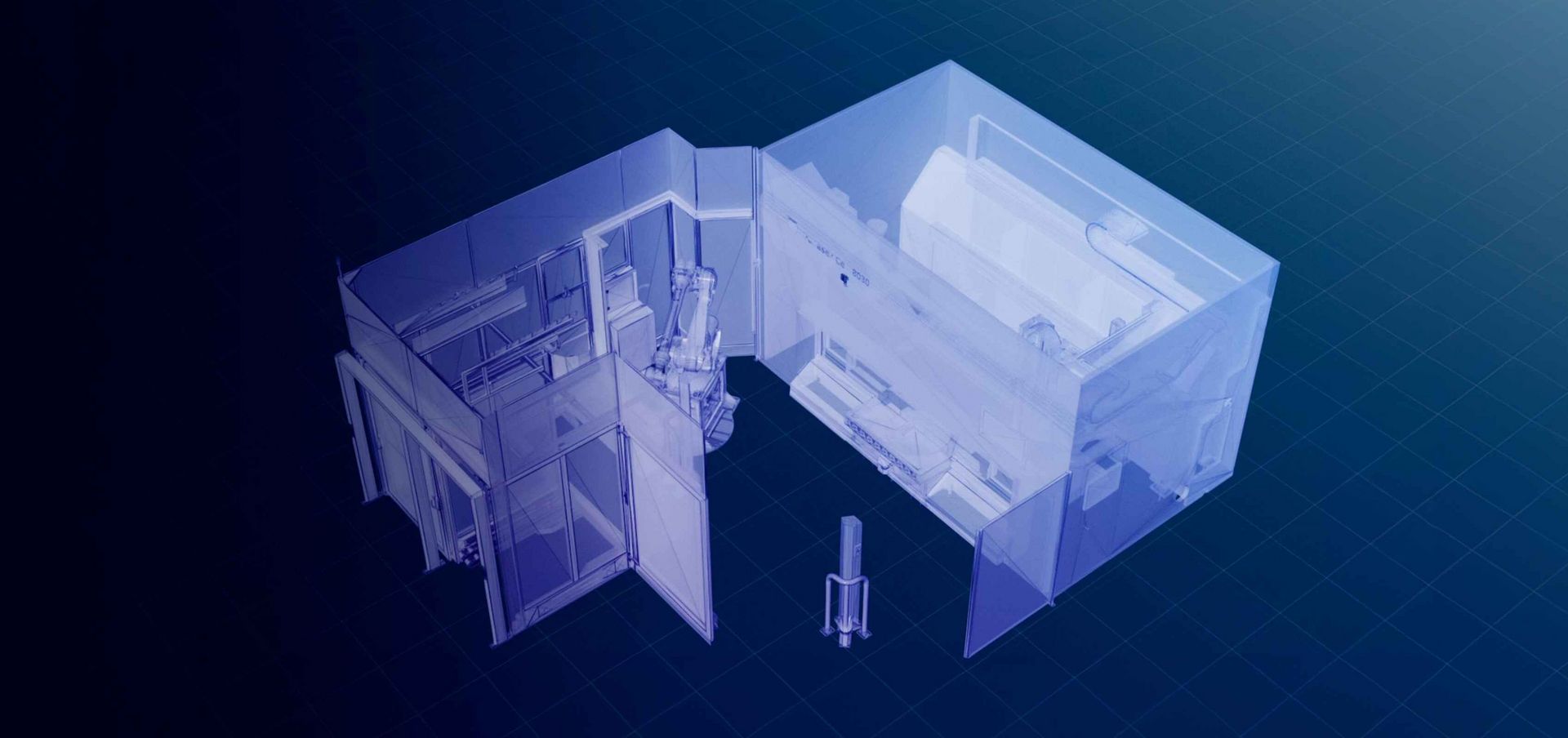

TRUMPF und Autom8 liefern ein Konzept, das überzeugt: Zwei der vorhandenen TruLaser Cell 8030 werden mit einer cleveren 1-Roboter Automatisierung versehen, welche aufgrund der platzsparenden Anordnung sowohl einen automatisierten als auch manuellen Betrieb der TruLaserCell 8030 ermöglicht und damit perfekt an die Platzverhältnisse in der GEDIA Produktion angepasst ist. Aber kurz darauf ist wieder Flexibilität gefragt: Veränderte Stückzahlen erfordern die Automatisierung einer weiteren TruLaser Cell 8030. Da diese Anlage jedoch nur zur Hälfte mit der Produktion des Längsträgers ausgelastet werden kann, ist guter Rat teuer. Aufgrund der positiven Erfahrungen mit den ersten beiden Automatisierungen gehen Kaufmann und Müller den nächsten Schritt: Sie beauftragen eine Vollautomatisierung, die es ermöglicht, den Längsträger sowie einen weiteren, ähnlich dimensionierten Artikel, ohne großen Rüstaufwand und Bedienereingriff 24/7 zu produzieren.