Una bobina con alluminio arrotolato è sospesa a due metri da terra nello stabilimento di produzione. Martin Müller, operatore macchina alla fischer group, conduce il coil in maniera mirata con la gru su un impianto di 34 metri di lunghezza – la TruLaser 8000 Coil Edition di TRUMPF. Müller depone con sicurezza il coil nella zona di carico e inizia a rimuovere manualmente la pellicola protettiva in materia plastica dall'alluminio. Al resto pensa l'impianto. Il raggio laser "saltella" sulla lamiera e taglia con rapidità e precisione i componenti. In parallelo il braccio del robot li preleva prontamente dal grigliato residuo e li dispone in modo ordinato e preciso in diverse pile nella zona di scarico dell'impianto. "Il laser blanking è una tecnica fantastica", afferma il fabbro esperto gettando la pellicola in un contenitore per i rifiuti.

Con il laser blanking il laser taglia i componenti direttamente dal coil (termine inglese per "bobina"), invece che da un foglio di lamiera. È così possibile produrre con particolare efficienza un numero elevato di pezzi. Gli utenti risparmiano inoltre materiale, in quanto i componenti possono essere annidati con maggiore efficienza sul coil.

Laser blanking: perfetto per un numero elevato di pezzi

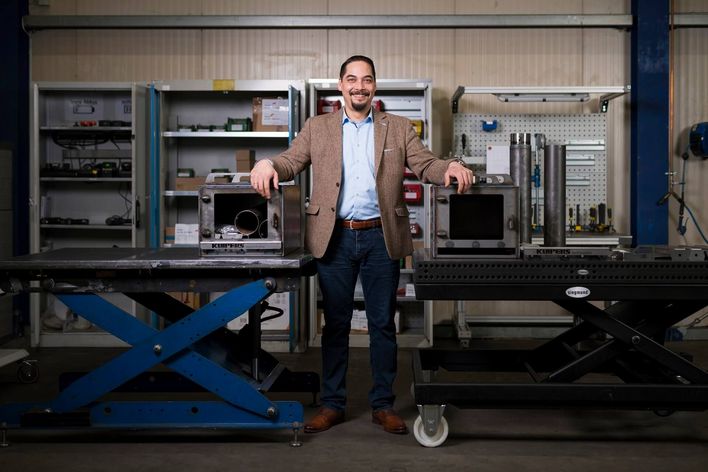

fischer group fornisce componenti a importanti settori del futuro, come l'elettromobilità o l'industria dei semiconduttori. L'azienda familiare ha iniziato la sua attività nel settore della lavorazione dei tubi. Oggi conta oltre 2.700 collaboratori ed è riconosciuta come rinomato fornitore per OEM di tutto il mondo. "Ci serviva una soluzione per produrre con rapidità e ultraprecisione per i nostri clienti geometrie diverse in un numero elevato di pezzi, senza dover riattrezzare l'impianto", afferma Hans-Peter Fischer, CEO e titolare di fischer group. Fischer parla tranquillamente, con un leggero accento del Baden. Indossa raramente abiti eleganti, i suoi collaboratori lo incontrano invece spesso nei capannoni di produzione.

L'attività con l'industria automobilistica è, tra gli altri, il motivo per cui Fischer ha acquistato il nuovo impianto di laser blanking di TRUMPF. L'azienda impiega la cosiddetta tecnologia di formatura a caldo di alluminio per produrre leggeri componenti strutturali ad alta resistenza che sono particolarmente indicati per le auto elettriche. Come per esempio la parte esterna del telaio della portiera per il modello di punta di una nota casa costruttrice americana di vetture elettriche del segmento premium. Questa parte di carrozzeria integra il montante A e il montante B con il sottoporta pesando comunque poco meno di nove chilogrammi. Fischer è orgoglioso del componente all'avanguardia della sua azienda. Per questo motivo adorna anche la mostra nella moderna reception di fischer group – fedele al motto: mobilità statunitense made in Achern.

Maggiore produttività grazie al laser blanking

Produrre in modo economico è di primaria importanza anche per fischer group. Mentre il team del progetto stava ancora armeggiando con il processo centrale del nuovo metodo di formatura, gli ingegneri di fischer group hanno cercato alternative in modo da non dover più acquistare fogli di lamiera pretagliati. "Nel 2021 abbiamo saputo da un articolo della stampa specializzata che TRUMPF stava sviluppando un impianto di laser blanking. Abbiamo capito subito che era quello che ci serviva", afferma Hans-Peter Fischer.

Nello stesso anno è stato costruito un edificio separato all'interno dell'area aziendale destinato al nuovo impianto TRUMPF per il laser blanking. In quella sede, nel padiglione 16, si erge oggi un'imponente espressione dell'arte meccanica tedesca che TRUMPF ha sviluppato nella sede di Neukirch: 34 metri di lunghezza per dieci metri di larghezza. Cella di carico, cella di taglio, area di impliaggio – tutto funziona in modo altamente automatizzato. In fondo al padiglione sono sempre immagazzinati circa 20 coil, che operatori macchina come Martin Müller sollevano con la gru nella zona di carico dell'impianto.

Investimento nel futuro

Il nuovo padiglione e l'impianto sono costati a fischer group circa otto milioni di euro. Un importo che non si ammortizza con il primo ordine. Ma non importa. Alla fine, la redditività futura dell'azienda ha giocato un ruolo importante nella decisione – e ad Achern fischer ha compiuto un passo notevole in questa direzione. Hans-Peter Fischer sa che le case automobilistiche tedesche prendono sul serio i concorrenti statunitensi e osservano attentamente ciò che succede nei relativi stabilimenti produttivi ultramoderni. Per fischer group la produzione dei montanti B con il laser blanking per la casa costruttrice americana di vetture elettriche è un ordine di grande prestigio – e non sono esclusi ordini successivi.

4.000 tonnellate in meno di CO₂ grazie al laser blanking

Il laser blanking può ancora di più: con questa soluzione TRUMPF supporta imprese manifatturiere nell'implementazione della tendenza futura verso una maggiore sostenibilità nella produzione. Rispetto alle macchine tradizionali per il taglio laser, le aziende possono risparmiare circa 1.700 tonnellate di acciaio all'anno con la TruLaser 8000 Coil Edition. Questo corrisponde a circa 4.000 tonnellate di CO₂ e 1,6 milioni di euro di costi del materiale. Hans-Peter Fischer conferma dopo la fase di prova dei clienti: "Grazie alla decisione strategica di lavorare con coil di alluminio e utensile laser siamo più flessibili ed economicamente più competitivi nella produzione. Con questo impianto siamo attrezzati in modo ottimale".