Sfide

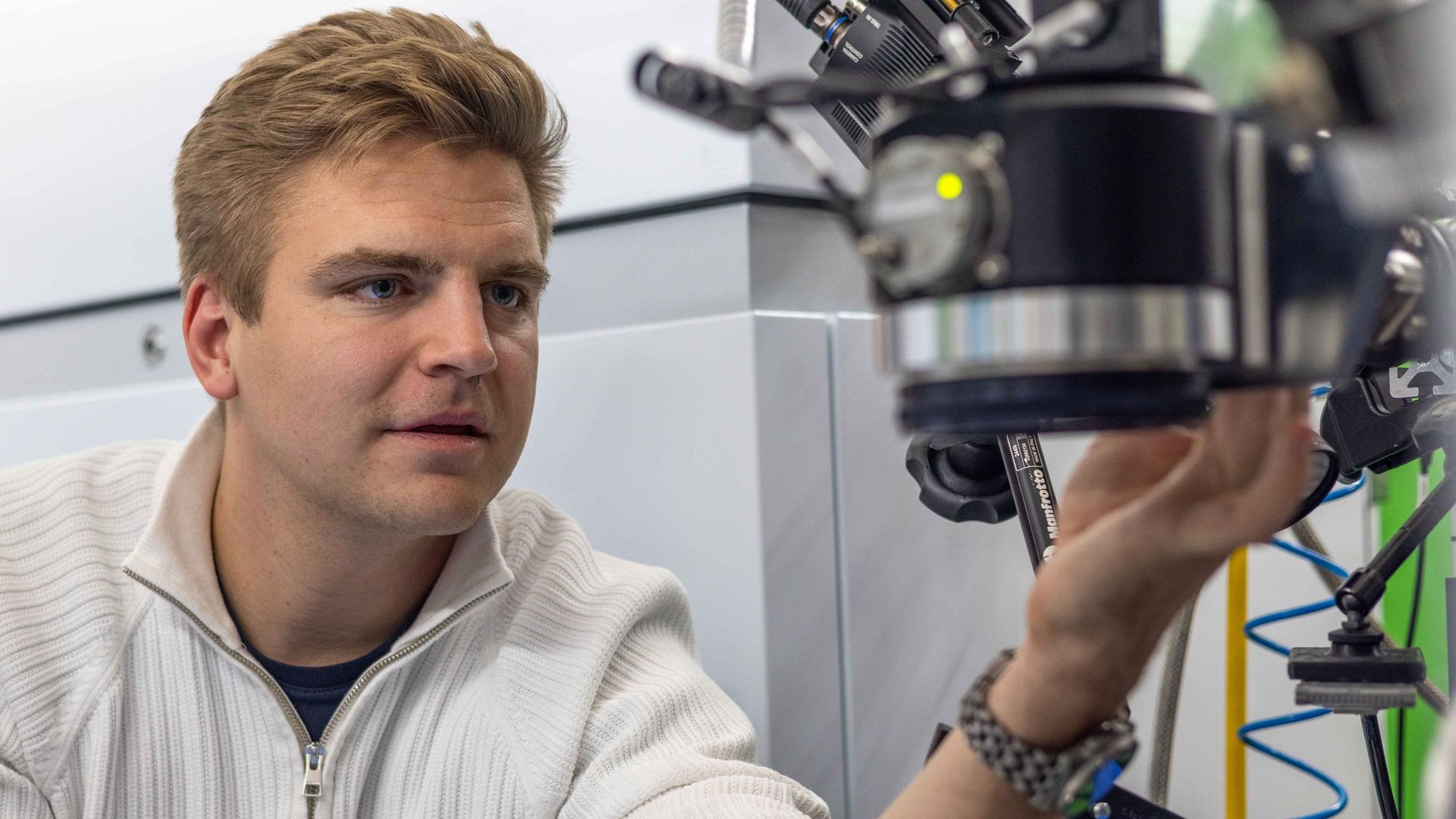

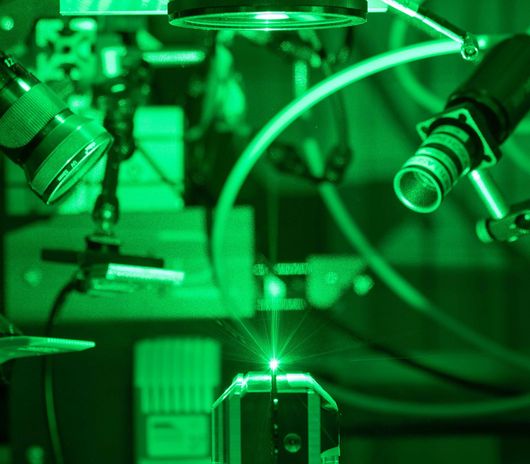

Uno degli aspetti che il team composto da ILT e TRUMPF vuole esaminare più da vicino sotto la luce altamente brillante dei raggi X è la saldatura di substrati in metallo-ceramica (MKS). Questi MKS collegano componenti elettrici in un ambiente ad alta tensione, come l'elettronica di potenza di un'auto elettrica. Uno strato estremamente sottile in rame viene applicato su una lastra isolante in ceramica. I costruttori di auto intendono utilizzare il laser verde per saldare un altro componente in rame su MKS. Si tratta quindi di un collegamento in rame su rame. La domanda ora è: come è possibile ottimizzare il tutto nel processo di saldatura? Le lastre in rame devono essere sottili il più possibile, il processo deve essere velocissimo, la saldatura deve tenere al cento per cento e la ceramica non deve essere intaccata dal laser. O in breve: come trovare l'impostazione perfetta del laser per il processo più produttivo?