Błyszcząca biała podłoga odbija światło z oświetlenia LED. Maszyny CNC są ustawione w kolejce niczym małe statki kosmiczne w porcie kosmicznym – gotowe do startu. W ich wnętrzu półfabrykaty z węglików spiekanych, starannie chłodzone w trybie ciągłym świeżo przygotowanym chłodziwem, są przekształcane w olśniewające narzędzia. Opuszczają obszar obróbki dopiero wtedy, gdy maszyna usunie ostatni mikrometr materiału dokładnie zgodnie z planem.

To, co opuszcza halę produkcyjną w Horn, musi spełniać wymagania szwajcarskich zegarmistrzów, technologii medycznej lub przemysłu lotniczego. Założona w 1969 r. przez Paula Horna firma stała się znana na całym świecie dzięki precyzyjnym narzędziom do wymagającej obróbki skrawaniem. Innymi słowy: tylko kilka firm rozumie, jak usunąć materiał do ostatniego mikrometra tak dobrze jak Horn.

Zapłata za naukę

Umso verwunderlicher scheint es, in diesem Unternehmen eine Maschine vorzufinden, deren Stärke genau das Gegenteil ist. Denn im ersten Stock im Tübinger Werk 2 perfektioniert Horn seine Kompetenzen in der Additiven Fertigung mit einem 3D-Drucker von TRUMPF. In der TruPrint 3000 von TRUMPF transformieren zwei 500 Watt Laser rund um die Uhr die Ideen der Entwickler und Konstrukteure aus feinstem Metallpulver in die Realität.

„Nur wer Neues wagt, kann dazulernen“, sagte der kürzlich verstorbene Geschäftsführer von Horn, Lothar Horn 2019 in einem Interview. Matthias Luik, seit 2010 Leiter Forschung und Entwicklung des Unternehmens nimmt den Ball auf: „Wer die Technologieführerschaft in einem Bereich für sich proklamiert, der darf sich vor neuen Technologien nicht verschließen.“ Und so war es für die Experten für Präzisionswerkzeuge selbstverständlich, 2018 einen eigenen Bereich für Additive Manufacturing (AM) in der Tübinger Zentrale zu schaffen, um die Grenzen und Möglichkeiten des 3D-Drucks auszuloten. „Das Know-how für Werkstoffe und Materialien hatten wir bereits im Haus, auch das verwendete Pulver können wir selbst analysieren“, erklärt Matthias Luik. „Für alles andere haben wir auch Lehrgeld bezahlen dürfen.“ Aus seinem Mund klingt selbst das noch euphorisch – „aus Fehlern lernen“ ist bei Horn Teil der Unternehmenskultur.

Tym bardziej zaskakujące wydaje się więc znalezienie w tej firmie maszyny, której siłą jest dokładnie przeciwieństwo. Na pierwszym piętrze w zakładzie nr 2 w Tybindze firma Horn doskonali swoje umiejętności w zakresie produkcji addytywnej za pomocą drukarki 3D firmy TRUMPF. W TruPrint 3000 firmy TRUMPF dwa 500-watowe lasery przez całą dobę przekształcają pomysły programistów i projektantów z najdrobniejszego proszku metalowego w rzeczywistość.

"Tylko ci, którzy odważą się spróbować czegoś nowego, mogą się tego nauczyć" – powiedział niedawno zmarły dyrektor generalny Horn, Lothar Horn, w wywiadzie z 2019 roku. Matthias Luik, dyrektor ds. badań i rozwoju w firmie od 2010 r., mówi: "Jeśli chcesz być liderem technologicznym w danej dziedzinie, nie możesz zamykać się na nowe technologie". Dlatego dla ekspertów w dziedzinie narzędzi precyzyjnych oczywistym było stworzenie w 2018 r. w siedzibie głównej w Tybindze oddzielnego obszaru dla produkcji addytywnej (AM) w celu zbadania ograniczeń i możliwości druku 3D. "Posiadamy już know-how w zakresie materiałów, a także możemy samodzielnie analizować używany proszek", wyjaśnia Matthias Luik. "Musieliśmy też zapłacić za naukę wszystkiego innego." W jego ustach brzmi to wręcz euforycznie – "uczenie się na błędach" jest częścią kultury korporacyjnej Horn.

Matthias Luik (po lewej), kierownik działu badań i rozwoju w Horn, z zespołem AM: dr Konrad Bartkowiak (w środku), kierownik działu produkcji addytywnej i Michael Schäfer (po prawej), inżynier ds. projektowania produkcji addytywnej i główny operator nowego systemu TRUMPF w Horn.

Niewystarczająca maszyna

Po zaledwie trzech latach intensywnych testów i skrupulatnego badania proszków, parametrów procesu, procesów drukowania i produkcji prototypów, maszyna zakupiona początkowo od innego producenta nie była już w stanie sprostać wymaganiom zespołu AM. Potrzebna była nowa. Ustrukturyzowany, sześciomiesięczny test porównawczy obejmujący testy długoterminowe, ocenę jakości usług i komunikacji ostatecznie doprowadził Horn do TRUMPF. "To po prostu działa", komentuje dr Konrad Bartkowiak, kierownik działu produkcji addytywnej w Horn, chwaląc solidność i stałą jakość systemu. Niski czas przestojów i stabilność procesu TruPrint 3000 wydają się mieć również pozytywny wpływ na równowagę między pracą a życiem zespołu AM: "Odkąd pracujemy z TruPrint 3000, wchodzę w weekend znacznie bardziej zrelaksowany", dodaje Michael Schäfer – jest inżynierem projektowym ds. produkcji addytywnej w Horn i głównym operatorem odpowiedzialnym za nowy system TRUMPF. W przeszłości musiał brać dodatkowe zmiany, aby ponownie uruchomić maszynę w przypadku komunikatów o błędach lub przerwanych zadaniach konstrukcyjnych.

Szybka produktywność

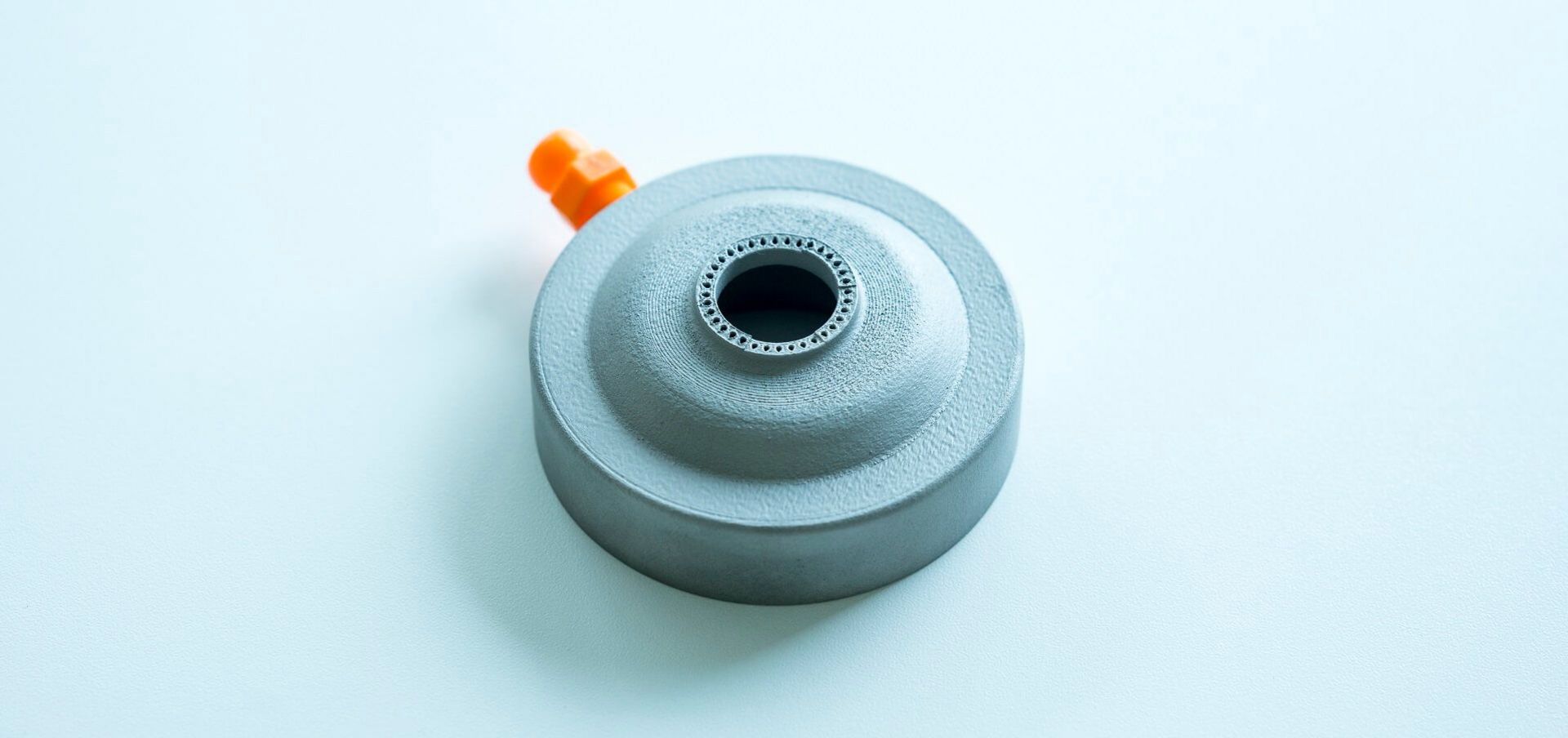

"Dziecko" Bartkowiaka i Schäfera jest w produkcji od maja 2022 roku, a zespół produktywnie pracuje z systemem od września. W ciągu pierwszych siedmiu miesięcy wdrożyli ponad 20 projektów wewnętrznych i zewnętrznych: prace kontraktowe dla klientów, prototypy do katalogu narzędzi i komponenty dla zakładów produkcyjnych, aby jak najlepiej wykorzystać własne maszyny. Na przykład dysza chłodziwa do maszyny, na której pracownicy szlifują wewnętrznie obrabiane elementy. Dziesiątki wewnętrznych kanałów dyszy chłodziwa umożliwiają precyzyjne i dokładne chłodzenie punktu mocowania i elementu obrabianego. Rezultat: punkt mocowania działa dłużej, a jakość obrabianego przedmiotu jest wyższa. "W przypadku konwencjonalnych metod produkcji, komponent ten nie byłby możliwy do wykonania ze względu na bardzo cienkie, wewnętrzne struktury", wyjaśnia Matthias Luik.

Eksploracja granic

W przyszłości Horn chce jeszcze bardziej zwiększyć wykorzystanie maszyny. Prototyp wcześniej konwencjonalnie produkowanego narzędzia tokarskiego jest obecnie w fazie testów i wkrótce może trafić do katalogu produktów Horn. Nic więc nie stoi na przeszkodzie, by rozpocząć produkcję seryjną. "Jednak produkcja seryjna nie jest obecnie głównym celem naszego działu AM", mówi szef działu rozwoju Luik. "Przede wszystkim jesteśmy zainteresowani wykorzystaniem systemu TRUMPF do testowania granic postępu technologicznego, jaki oferuje nam produkcja addytywna. To właśnie ostatecznie daje firmie Horn przewagę rynkową, a naszym klientom lepsze narzędzia do prowadzenia działalności. Największe zalety druku 3D widzimy obecnie w obszarze rozwoju prototypów, redukcji wagi i chłodzenia". W przyszłości firma chce również wejść w hybrydową produkcję narzędzi. Pomysł polega na wytwarzaniu konwencjonalnych półfabrykatów narzędzi, na których głowica narzędzia z wewnętrznymi kanałami chłodzącymi jest drukowana addytywnie. Można je następnie wyposażyć w płytki wykonane z różnych materiałów skrawających. Ponadto Horn oferuje swoim klientom produkcję komponentów drukowanych w 3D wraz z całym łańcuchem procesowym – w tym kompletną obróbką dodatkową.

Das erste additiv gefertigte Drehwerkzeug könnte schon bald das Sortiment der mehr als 25.000 Standardwerkzeuge von Horn erweitern.

Pierwsze wytwarzane addytywnie narzędzie tokarskie może wkrótce rozszerzyć asortyment ponad 25 000 standardowych narzędzi firmy Horn.

Inwestycja w przyszłość

Horn nie ma wątpliwości, że produkcja addytywna zagości tutaj na stałe. Firma już teraz rekrutuje własnych młodszych pracowników AM, realizując pierwsze projekty stażowe z urządzeniem TRUMPF. Firma poczyniła już odpowiednie przygotowania nawet na wypadek nagłej eksplozji biznesu AM: w zakładzie 2 Horn zachowano dużo wolnego miejsca na dodatkowe systemy produkcji addytywnej w bezpośrednim sąsiedztwie TruPrint 3000.