Rozwiązania

Firma EKPO poszukiwała rozwiązania w zakresie spawania laserowego, które byłoby jednocześnie precyzyjne, szybkie i charakteryzowało się niezawodnością procesu. „Było dla nas jasne, że potrzebujemy lasera, który nie tylko działa niezwykle precyzyjnie, ale także sprawdza się niezawodnie w warunkach przemysłowych – a TruFiber właśnie to potrafi” – podkreśla Bayer. Firmie EKPO zaimponowało szczególnie połączenie doskonałej jakości promienia i wysokiej niezawodności procesu. „W płytkach bipolarnych kryje się ogromne know-how. Jednocześnie są to także typowe produkty masowe, ponieważ na jedno ogniwo paliwowe potrzebujemy do 400 płytek bipolarnych. Na każdą płytkę przypadają nawet trzy metry spoin spawalniczych”. Firma EKPO produkuje około 10 000 stosów rocznie. Laser włóknowy w zakładzie w Dettingen musi więc wykonać rocznie około 12 000 kilometrów spoin – a to już odległość równa podróży statkiem z Hamburga do Nowego Jorku i z powrotem.

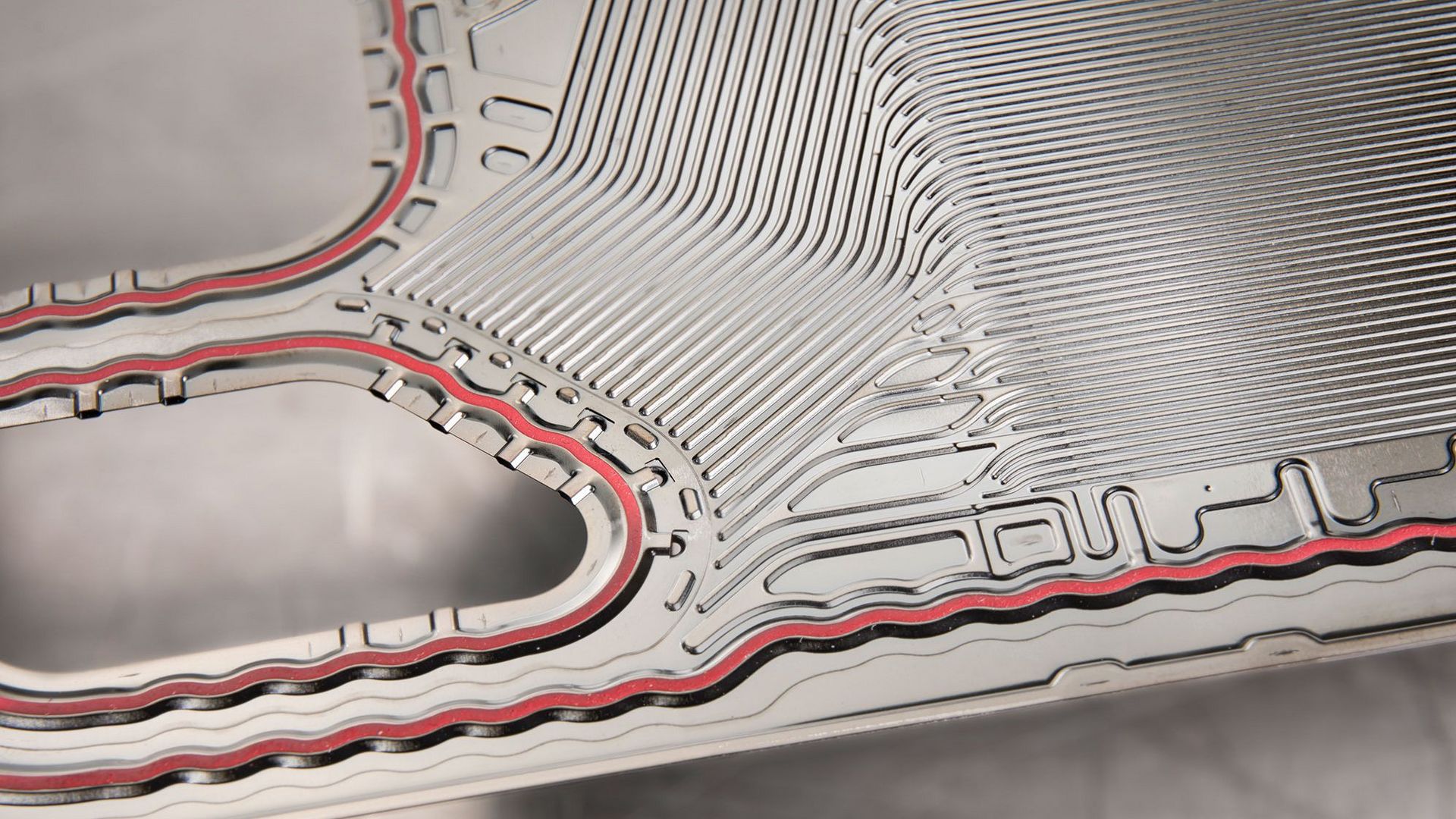

Realizacja

W zautomatyzowanej linii produkcyjnej firmy EKPO promień lasera łączy dwie strony płytki bipolarnej, tworząc gazoszczelną jednostkę – ze spoinami o maksymalnej szerokości 0,2 milimetra. W tym przypadku firma EKPO zbliża się do tzw. granicy prędkości humpingu, przy której z przyczyn fizycznych w spoinie pojawiają się niepożądane wypukłości przypominające sznur pereł. Nie stanowi to żadnego problemu dla laserów włóknowych. Zapewniają one niezmiennie wysoką jakość wyników, dzięki czemu odsetek odpadów wynosi znacznie poniżej jednego procenta. Po procesie spawania następuje wymagająca kontrola przewodności i szczelności przy ciśnieniu do dwóch barów. Jeśli spoiny wytrzymają, płytka bipolarna jest gotowa do układania w stos.