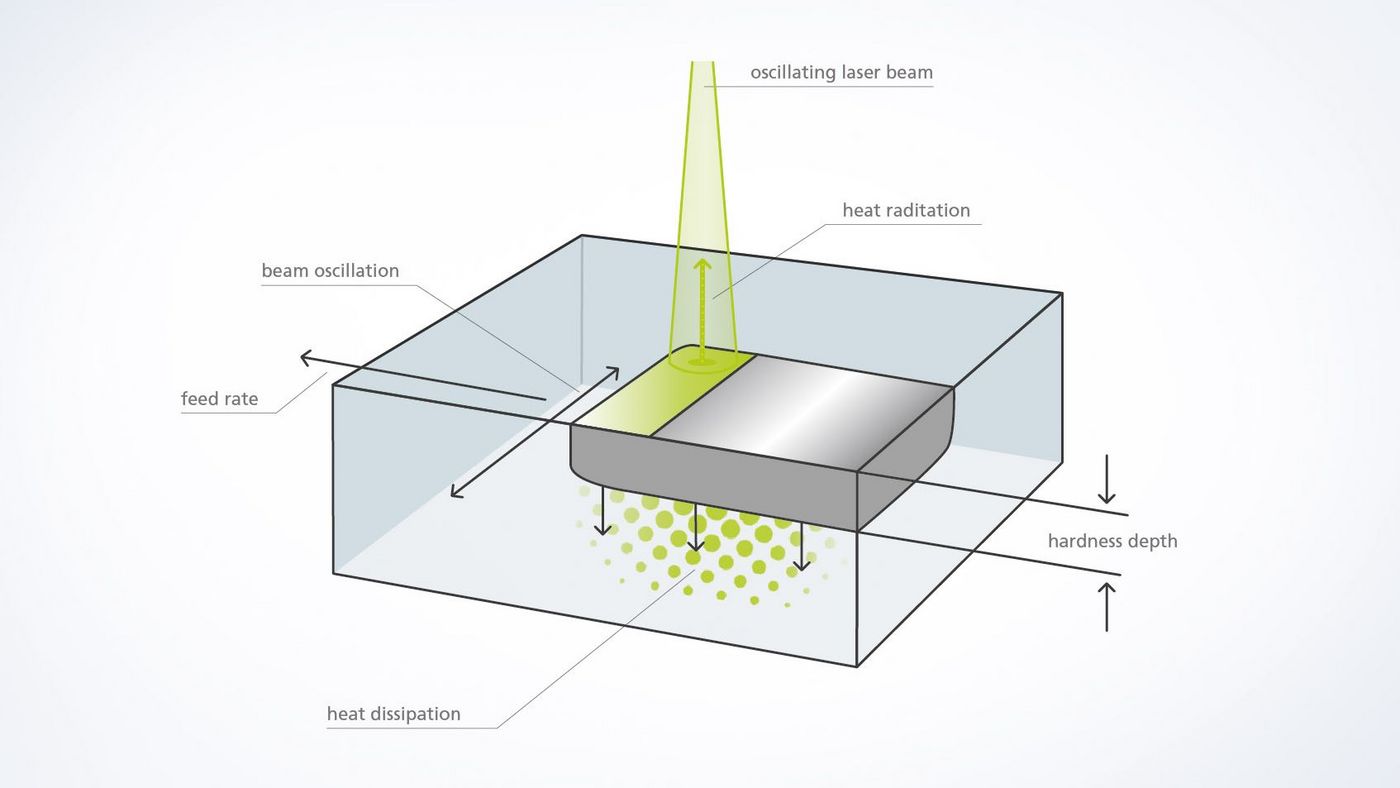

- Trong quá trình làm cứng bằng laser, lớp bề mặt của phôi chứa cacbon làm bằng thép hoặc gang được nung nóng ở mức sát dưới nhiệt độ nóng chảy, thường vào khoảng 900 đến 1400°C. Khoảng 40% công suất bức xạ được hấp thụ. Do nhiệt độ cao, các nguyên tử cacbon trong mạng tinh thể kim loại thay đổi vị trí (Austenitization - nung nóng).

- Khi đạt đến nhiệt độ mục tiêu, tia laser di chuyển và liên tục làm nóng bề mặt theo hướng tiến dụng cụ.

- Ngay sau khi tia laser di chuyển, vật liệu xung quanh sẽ làm nguội bề mặt nóng một cách nhanh chóng. Điều này được gọi là sự tự ngăn cản. Do sự nguội đi nhanh chóng, mạng tinh thể kim loại không thể trở lại hình dạng ban đầu và hình thành cấu trúc mactenxit. Điều này dẫn đến sự gia tăng đáng kể độ cứng.

- Độ dày làm cứng cạnh thường từ 0,1 đến 1,5 mm, với một số vật liệu có thể là 2,5 mm và thậm chí sâu hơn nữa.

Biến cứng bằng laser

Làm cứng bằng laser được thực hiện để hoàn thiện các phần phức tạp, có ứng suất cao. Bởi vì đầu vào nhiệt được xác định và giới hạn cục bộ, phần được gia công hầu như không bị cong vênh trong suốt quá trình. Với quy trình laser không cần tiếp xúc, thậm chí có thể phát triển các ứng dụng không thể thực hiện được với các phương pháp làm cứng thông thường như cảm ứng hoặc làm cứng tia lửa. Vì quá trình gia công có thể được kiểm soát chính xác, các thành phần phức tạp về mặt hình học và hình ảnh cũng có thể được làm cứng. Kết quả là: các bề mặt chịu tải trọng cơ học và hóa học cao và đặc biệt thuận lợi trong sản xuất công cụ, công nghiệp ô tô và cơ khí nông nghiệp.

Ưu điểm của phương pháp làm cứng bằng laser là gì?

Đầu vào nhiệt thấp làm giảm hoặc loại bỏ nhu cầu gia công lại.

So với các phương pháp thay thế, tia laser cũng có thể được sử dụng để làm cứng chính xác các bề mặt chức năng hạn chế cục bộ.

Trong khi các quy trình làm cứng thông thường có thể gây sự biến dạng do năng lượng đầu vào cao hơn và hiện tượng bong tróc sau đó, các phần được gia công vẫn gần như ở tình trạng ban đầu khi xử lý bằng quá trình làm cứng bằng laser.

Đầu vào nhiệt có thể được kiểm soát chính xác nhờ công nghệ laser và kiểm soát nhiệt độ.

Nhờ gia công không cần tiếp xúc và không bị biến dạng ,laser làm tăng thời gian thực hiện và giảm khả năng gia công trước và sau.

Với công nghệ máy quét TRUMPF, hình học độ cứng trên các phần có thể được thay đổi nhanh chóng khi máy đang chạy. Điều này có nghĩa là không cần chuyển đổi quang học hoặc hệ thống tổng thể.

Quá trình làm cứng bằng laser hoạt động như thế nào?

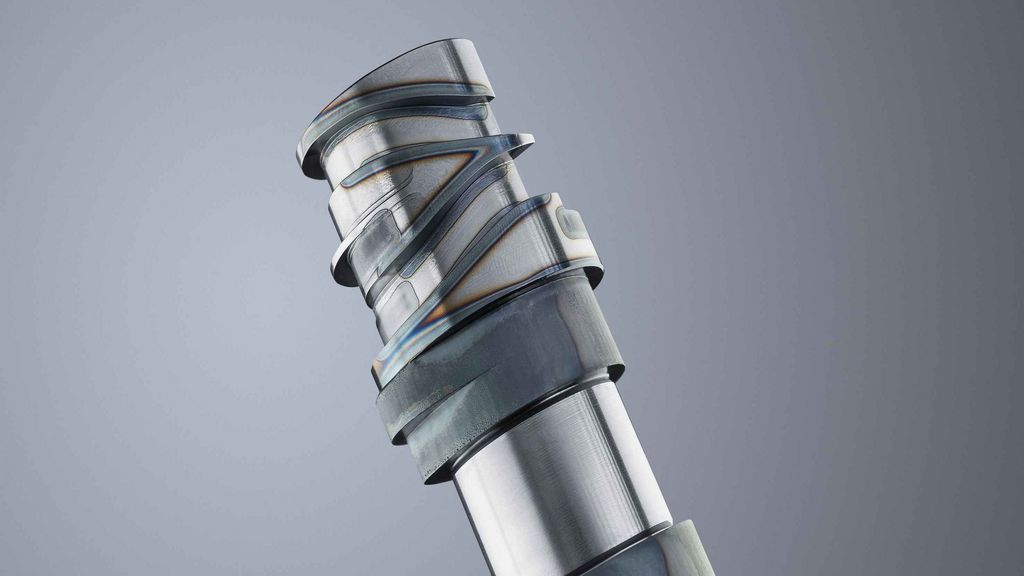

Làm cứng bằng laser sẽ kéo dài đáng kể tuổi thọ của trục cam. Các mức độ khác nhau có thể được xử lý song song nhờ độ sắc nét chiều sâu lớn.

Dụng cụ uốn đã được gia công bằng cách làm cứng bề mặt để chịu được tải trọng lớn trong thời gian dài. Do đầu vào nhiệt được nhắm mục tiêu, chỉ những khu vực được làm cứng thực sự được sử dụng và làm mòn.