Mit den richtigen Kniffen konstruieren Sie Ihre Teile wirtschaftlicher. Die Lösung: Sie reduzieren die Anzahl der Einzelteile und Prozessschritte. Die abgebildete Konsole besteht ursprünglich aus drei Teilen, verbunden mit vier Schweißnähten, plus separat geschnittenem Gewinde. Neu konstruiert wird sie aus nur einem Biegeteil – ohne Schweißen. Mit einer weiteren Abkantung können Sie die Blechdicke sogar reduzieren und die Gewinde direkt auf der Stanzmaschine formen.

Teileoptimierung

Clever konstruiert – So wird Ihr Bauteil wirtschaftlicher.

Teileoptimierung

Welches Potenzial schlummert in Ihren Teilen? Finden Sie es heraus: In unseren Workshops und Seminaren zur Teilegestaltung. Denn egal, ob Sie Ihre Teile gewinnbringender herstellen möchten, neue Teile fertigen oder in eine weitere Technologie einsteigen: Mit dem entsprechenden Fachwissen trimmen Sie Ihre Teile auf Erfolg – und sparen bares Geld. Denn wirtschaftlich konstruierte Teile sind der Schlüssel für eine effiziente Fertigung, benötigen weniger Prozessschritte sowie Nacharbeit und ebnen Ihren Weg in Richtung vernetzte Fertigung.

Sparen Sie Material, Prozessschritte und Kosten durch die funktionsgerechte Gestaltung Ihrer Bauteile.

Teileoptimierungsübungen an über 700 Musterteilen und Ihren eignen Bauteilen für eine wirtschaftliche Teilegestaltung.

Erlernen Sie Gestaltungsregeln für kreative Ideen und neue Lösungen und trainieren Sie den Blick auf Machbarkeit und Wirtschaftlichkeit.

Erleben Sie die Anwendungs-, Gestaltungs- sowie Fertigungsmöglichkeiten von Blech und Rohr in über 1.000 Schulungen.

Teilegestaltung Blech

Leichter, günstiger oder funktioneller: Wie hätten Sie Ihre Teile gern? Mit durchdacht gestalteten Blechteilen nutzen Sie Ihre Laserschneid-, Stanz- oder Biegemaschine voll aus – und sparen Material, Kosten und Aufwand.

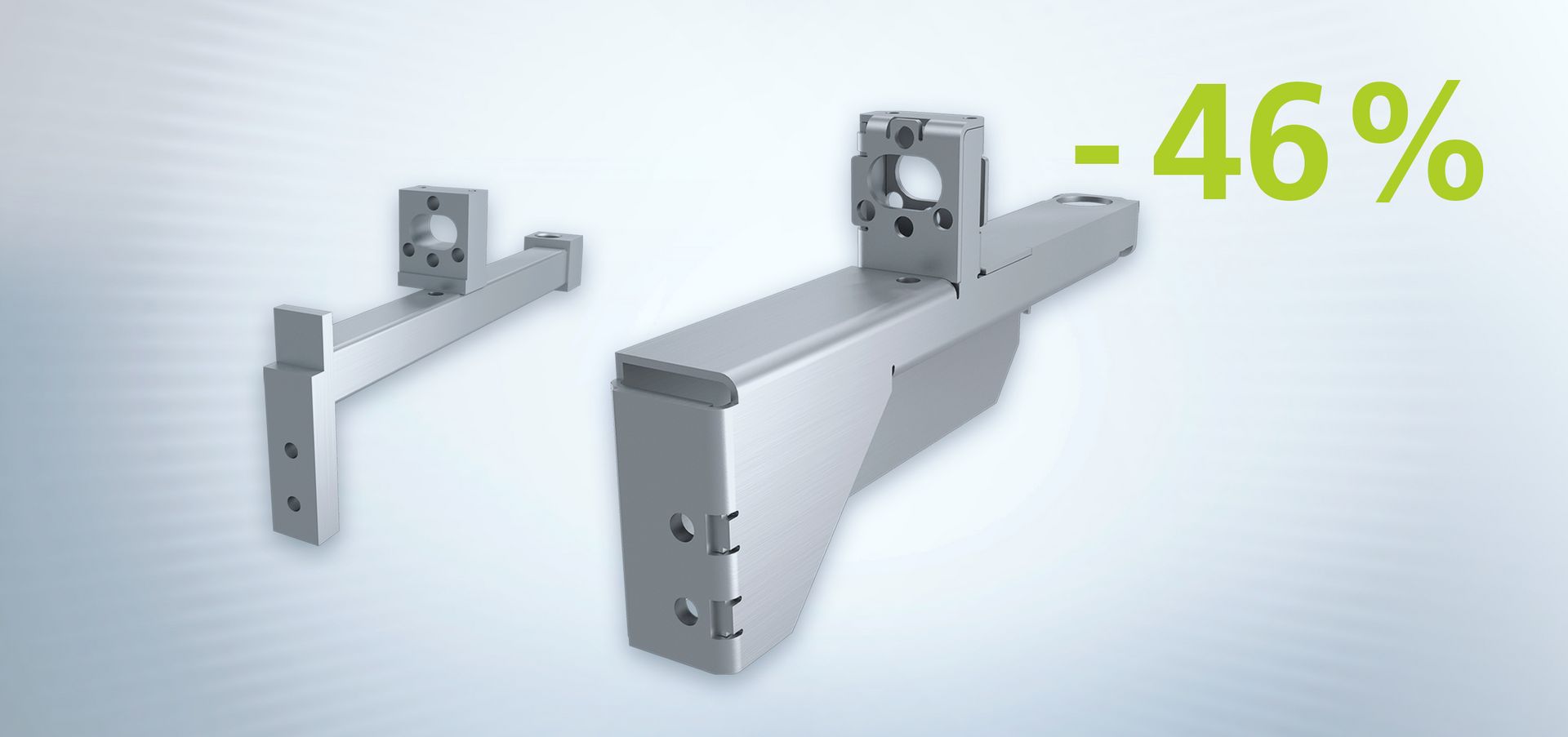

Beispiel: Optimierter Achsenanschlag

Konventionell gefertigt entsteht der Achsenanschlag aus einer Schweißkonstruktion mit Halbzeug und Frästeilen. Die vielen Arbeitsschritte sind Zeitfresser und Kostentreiber zugleich. Mit der neuen Konstruktion aus zwei Blechteilen reduzieren Sie die Teilezahl, die Fügeprozesse sowie den Materialverbrauch.

1. Sägen

... sämtlicher Bauteile auf Maß.

2. Fräsen

… der Kontaktflächen, Langlöcher und Absetzungen.

3. Bohren

… aller Löcher in den Bauteilen.

4. Schweißen

… aller vier Bauteile.

5. Laserschneiden

… verleiht Blechen beliebige Geometrien und bringt Bohrungen ein.

6. Gewindeformen

... für höhere Festigkeit als bei geschnittenen Gewinden.

7. Biegen

… ersetzt das Schweißen und senkt die Zahl Ihrer Teile.

8. Minus 46 % Herstellkosten

…. durch die neue Konstruktion

Weitere Beispiele

Teilegestaltung Laserschweißen

Mit einer Laserschweißanlage fertigen Sie um ein Vielfaches günstiger als beim konventionellen Schweißen. Vorausgesetzt, Sie identifizieren passende Teile und machen diese fit für das Laserschweißen. Die konstruktiven und fertigungstechnischen Kniffe dafür bekommen Sie bei uns.

Beispiel: Optimierte Abdeckung

Dicht und verzugsfrei – So muss die konventionelle Abdeckung für elektronische Komponenten wie Schaltschränke sein. Genau hier liegt der Knackpunkt beim konventionellen WIG-Schweißen, denn es verursacht Verzug, der gerichtet werden muss. Die laserschweißgerechte Konstruktion ersetzt mehrere Arbeitsschritte: Sowohl die Nahtvorbereitung als auch das Richten entfallen, da durch den geringeren Wärmeeintrag kaum Verzug auftritt.

1. Laserschneiden

… inklusive Eckenfreischnitt.

2. Biegen

… von zehn Biegungen.

3. Schweißen

Biegetoleranzen werden dank Zusatzdraht und Schweißnahtdicke ausgeglichen.

4. Schleifen/Verputzen

… in Handarbeit.

5. Laserschneiden

… von drei Teilen aus einem Blech.

6. Biegen

… von acht Biegungen.

7. Laserschweißen

… mit geringem Verzug und hoher optischer Güte.

8. Minus 30 % Herstellkosten

…. durch die laserschweißgerechte Konstruktion

Weiteres Beispiel

Vorrichtungsgestaltung Laserschweißen

Vorrichtungen garantieren Qualität und sichere Prozesse beim Laserschweißen. Was selbst erfahrene Praktiker oft nicht wissen: Aus einzelnen Blech- und Rohrteilen gefertigt sind Vorrichtungen meist flexibler und günstiger. Zudem können sie Fertigungstoleranzen beim Schweißen reduzieren. Wann machen Sie sich die Arbeit leichter?

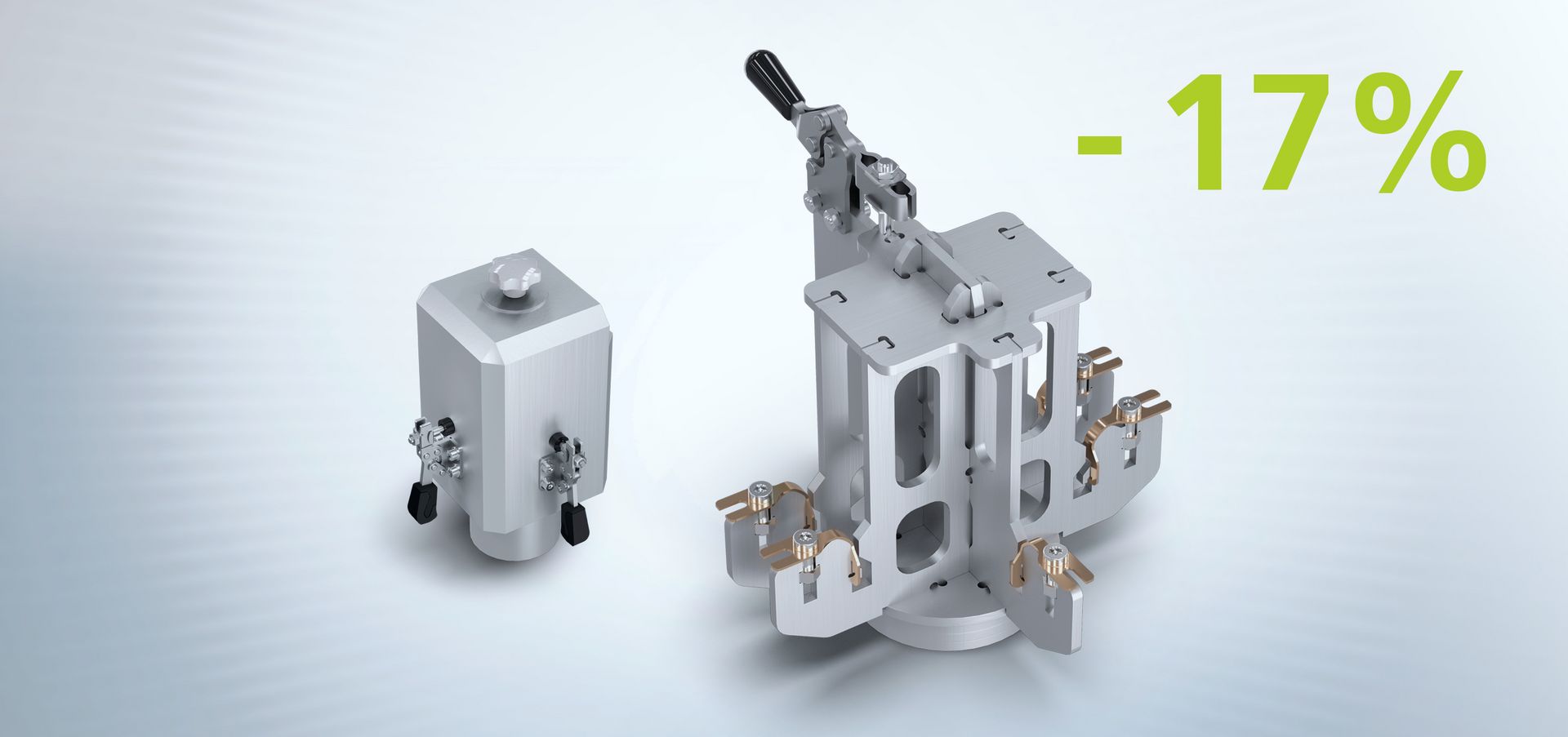

Beispiel: Optimierte Vorrichtung aus Blech zum Laserschweißen

Eine konventionelle Vorrichtung zum Laserschweißen entsteht meist aus einem massiven Fräsblock. Spannvorrichtungen aus Blech sind gefrästen Vorrichtungen wirtschaftlich überlegen. Denn sie senken nicht nur die Herstellkosten, sondern auch das Gewicht. Außerdem lassen sich weitere Funktionen integrieren und die Wärmeabfuhr erhöhen.

1. Sägen

… des Rohmaterials von der Stange auf Maß.

2. Fräsen

… aller Bezugsflächen und Aufnahmen sowie aller Durchgangslöcher und Gewinde.

3. Veredeln

… mittels Entgraten und Eloxieren.

4. Laserschneiden

… für beliebige Geometrien und Bohrungen.

5. Zusammenstecken

… und Verschweißen der Einzelteile.

6. Minus 17% Herstellkosten

…durch die Konstruktion aus Blech.

Teilegestaltung Rohr

Rohre und Profile kommen überall zum Einsatz – vom Maschinen- und Anlagenbau bis hin zur Möbelindustrie. Das Laserrohrschneiden spart ganze Prozessschritte, dadurch sparen Sie bares Geld. Sichern Sie sich Ihren Anteil am Wachstumsmarkt für lasergeschnittene Rohre. Mit der passenden Beratung lernen Sie genau, wie das geht.

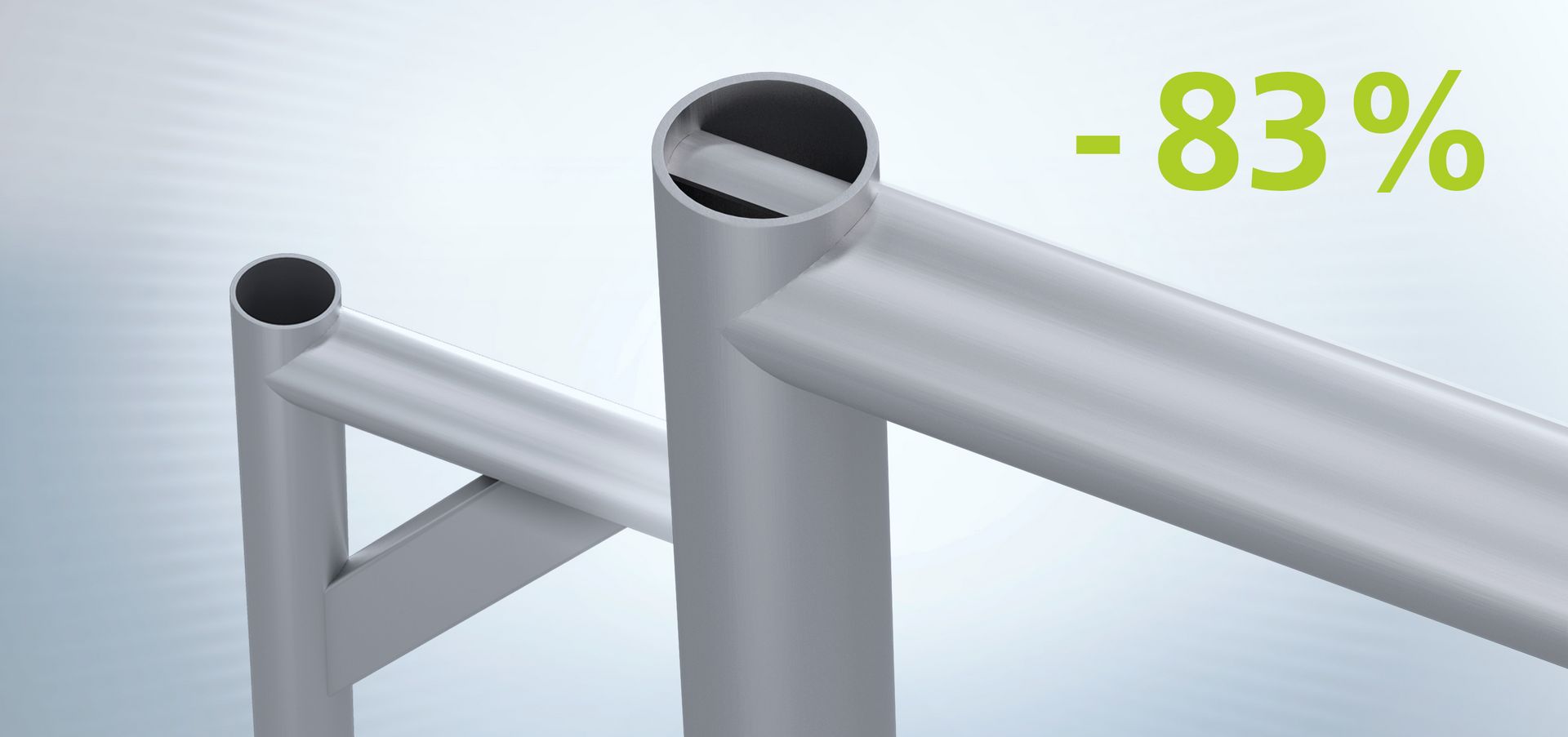

Beispiel: Optimierter Ausleger

Bei der konventionellen Fertigung werden drei Teile in einzelnen Prozessschritten aneinander angepasst – das ist zeitintensiv und logistisch aufwendig. Clever konstruiert wird der Ausleger aus zwei identischen Rohren mit identischer Form und Abmessung. Beide Teile werden auf der Laser- Rohrschneidmaschine aneinander angepasst und anschließend zusammengesteckt.

1. Sägen

… aller Bauteile auf Maß.

2. Fräsen

… der Kontaktflächen, Langlöcher und Absetzungen.

3. Schweißen

… aller drei Bauteile.

4. Entgraten

… der Säge- und Frässtellen.

5. Laserrohrschneiden

… der gesamten Baugruppe in nur einer Aufspannung.

6. Zusammenstecken

… und Verschweißen der beiden Einzelteile.

7. Minus 83 % Herstellosten

…durch die clevere Steckkonstruktion.

Weiteres Beispiel

Vorrichtungsgestaltung Lichtbogenschweißen

Sie möchten die Auslastung Ihrer Maschinen steigern und Schweißbaugruppen in kleinen Losgrößen wirtschaftlich und mit gleich hoher Qualität produzieren? Dann sollten Sie Vorrichtungen zukünftig aus Blechen und lasergeschnittenen Rohren herstellen. Es ist einfacher und günstiger, als Sie denken.

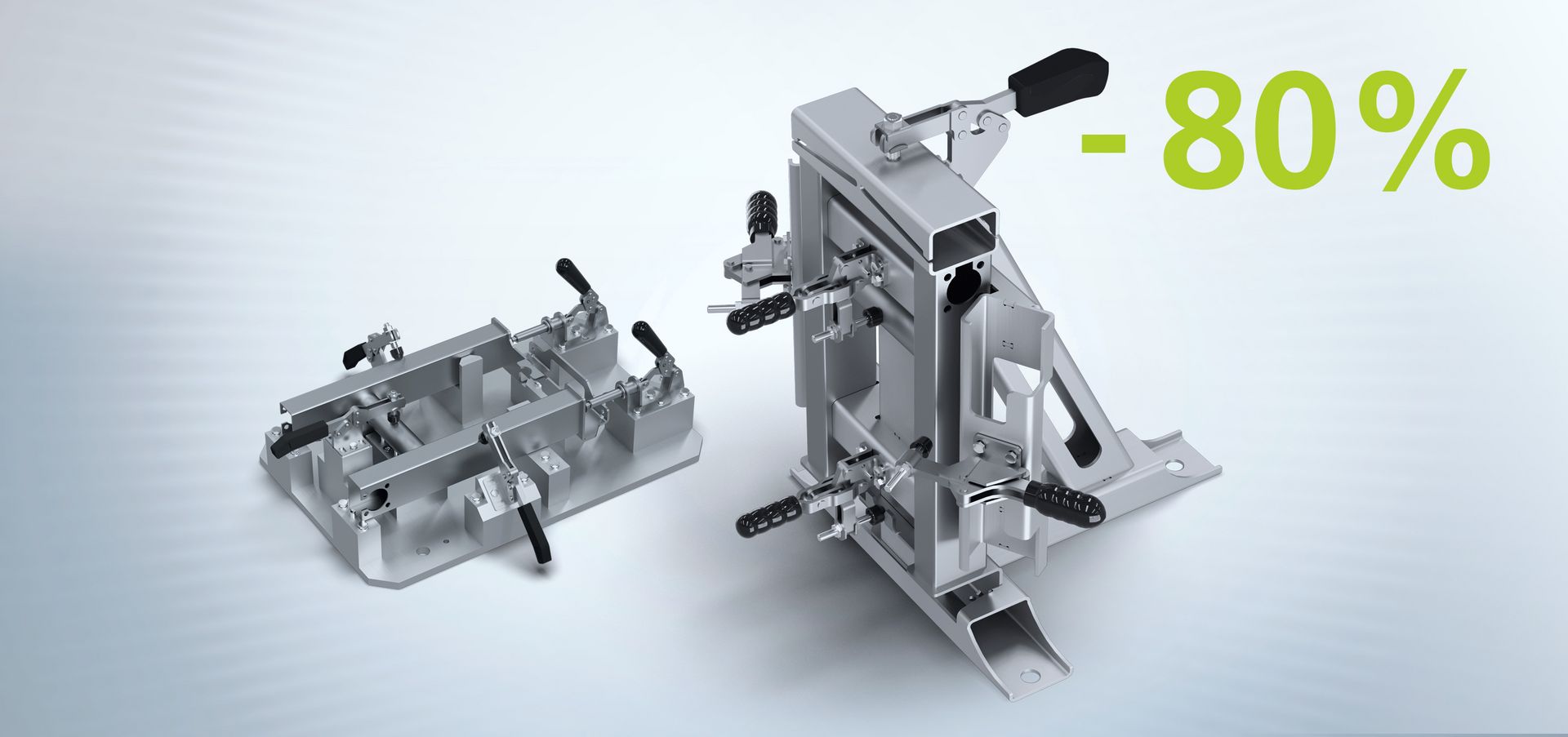

Beispiel: Optimierte Vorrichtung aus Rohr zum Lichtbogenschweißen

Die zahlreichen Frästeile der konventionellen Vorrichtung sind Zeitfresser und Kostentreiber zugleich. Der Aufwand für das Zerspanen ist hoch, Passungen für Stifte und Gewinde sind notwendig. Die Baugruppe muss liegend geschweißt werden. Eine Rohr-Steck-Konstruktion ersetzt den kompletten Fräsblock. Ihr Vorteil: Weniger Teile, weniger Aufwand. Der senkrechte Aufbau macht die Vorrichtung zudem gut zugänglich für das manuelle als auch das automatisierte Lichtbogenschweißen, z.B. auf einer TruArc Weld 1000.

1. Sägen

… des Rohmaterials, diverser Halbzeuge und Abmessungen.

2. Fräsen

… aller Flächen, die verschraubt oder gefügt werden.

3. Bohren

… von Passungen, Durchgangslöchern und Gewinden.

4. Laserrohrschneiden

… der Teile inklusive aller Innengeometrien und Fügehilfen in Zapfenform.

5. Zusammenstecken

… und Verschweißen der beiden Einzelteile.

6. Minus 80% Herstellosten

…durch die flexible Rohrkonstruktion.

Zum Schulungskalender

Schauen Sie auf der digitalen Lernplattform von TRUMPF vorbei! Know-how über TRUMPF Technologien und Maschinen lässt sich jetzt noch einfacher aufbauen. Buchen Sie jetzt Ihre Schulung und nutzen Sie das neugewonnene Wissen als Wettbewerbsvorteil.

Diese Schulungsformate werden angeboten

An unseren Seminaren können Konstrukteure und Produktentwickler verschiedener Firmen teilnehmen. Dabei erhalten Sie Input zu Fertigungswissen, Werkzeuge und den aktuellen Stand der Technik. Gemeinsam mit den anderen Teilnehmern erarbeiten Sie Gestaltungsregeln und setzten Ihr neues Wissen zur Teilegestaltung und -optimierung an Musterteilen um. So steht einer kostengünstigeren und prozesssicheren Fertigung nichts mehr im Wege.

In unseren kundenindividuellen Workshops werden dieselben Schulungsinhalte wie in den Seminaren vermittelt. Die Besonderheit: Der Teilnehmerkreis ist firmenintern und die Gruppe lernt anhand ihrer eigenen Bauteile, die während dem Workshop optimiert werden.

Im direkten Austausch zwischen Ihnen und dem TRUMPF Referenten besprechen Sie detailliert Ihre spezifische Baugruppe, bzw. Vorrichtung mit Fokus auf Ihre individuellen Anforderungen und Rahmenbedingungen. Gemeinsam optimieren Sie die Gestaltung, um eine prozesssichere und wirtschaftliche Fertigung zu gewährleisten.

Teileoptimierung – ein Beitrag zu mehr Nachhaltigkeit in Ihrer Fertigung

Die Höhe des Product Carbon Footprint wird zu 90 % durch das bearbeitete Material bestimmt. Durch die Unterstützung unserer Experten sparen Sie durch den Einsatz von weniger Material nicht nur Geld, sondern leisten gleichzeitig einen wesentlichen Beitrag zu mehr Nachhaltigkeit in Ihrer Fertigung.

Optimate App als digitale Unterstützung in Echtzeit

Mit welchem Teil fangen Sie an?

Der erste Schritt ist ganz einfach: Sprechen Sie mit uns. Gemeinsam überlegen wir, wie Sie das Potenzial Ihrer Teile am besten ausschöpfen.