La produzione in serie non funziona senza esperti come Daniel Weller e i suoi colleghi di ElringKlinger AG. Sviluppano e testano tutti i processi di produzione su una macchina di preserie e poi devono trasferirli alle catene di produzione in una delle 40 sedi di ElringKlinger in tutto il mondo senza errori e in modo riproducibile al 100%. Il loro lavoro è essenziale, ma costoso: ogni giorno di lavoro di sviluppo costa denaro che fluisce solo quando la serie è in corso. Weller e il suo team devono quindi ridurre al minimo la fase di avviamento delle catene di produzione. Qualsiasi strumento che acceleri lo sviluppo è il benvenuto. Weller è quindi tutto orecchie quando sente parlare di EasyModel AI durante una visita al centro di applicazione TRUMPF Laser.

"All'epoca l'assistente di programmazione basato sull'IA era ancora nelle fasi finali di sviluppo, ma ho capito che poteva essere interessante per noi", ricorda Weller, esperto di tecnologie di giunzione nella divisione Battery Technology di ElringKlinger. E come talvolta accade, poco dopo ElringKlinger riceve un ordine per la produzione in serie di un innovativo sistema di contatto tra celle, per il quale l'uso di EasyModel AI è stata la scelta più ovvia.

Soluzione intelligente per esigenze complesse

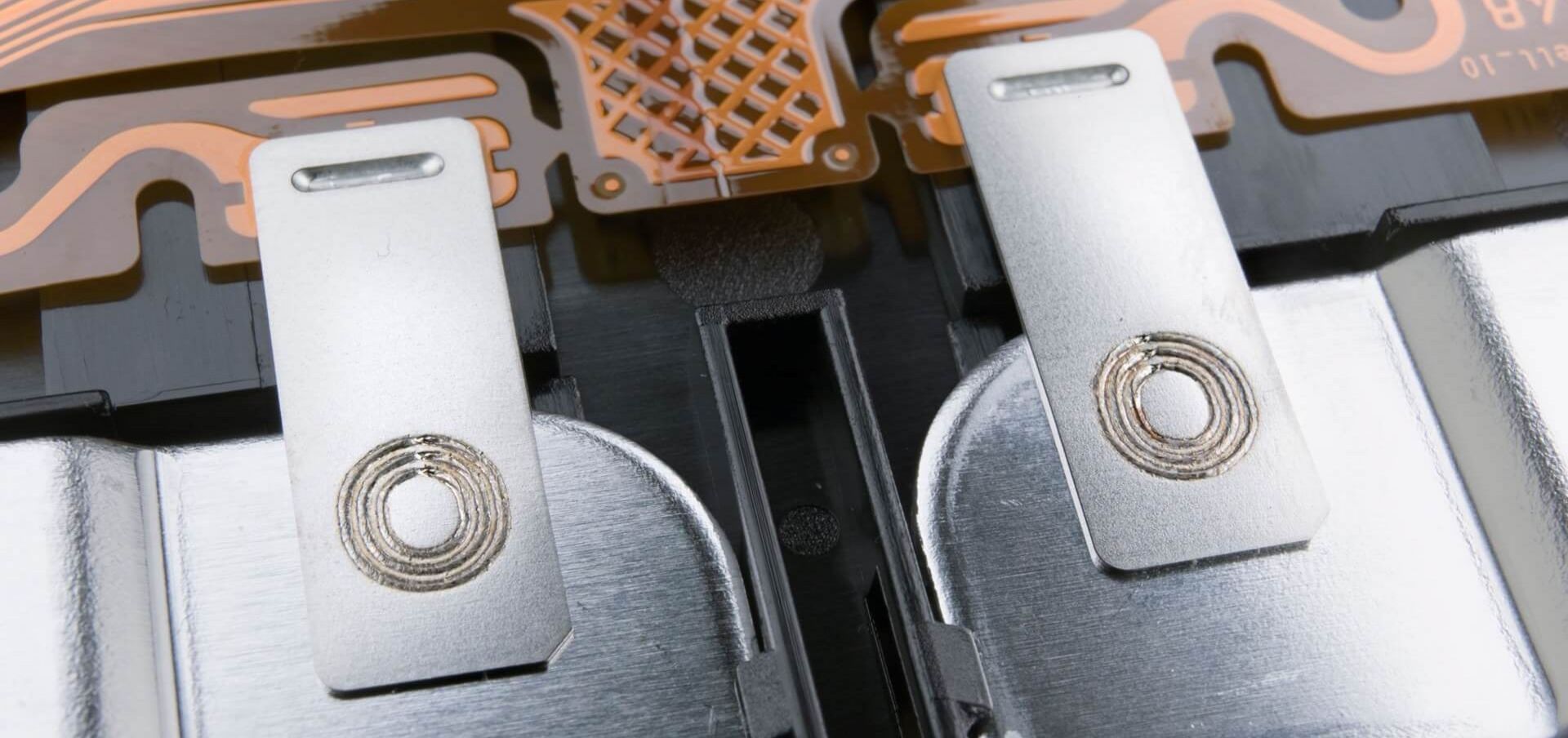

ElringKlinger AG è un fornitore globale indipendente dell'industria automobilistica. L'azienda fornisce soluzioni innovative per tutti i tipi di guida, sia per autovetture che per veicoli commerciali. Ad esempio, ElringKlinger produce da molti anni sistemi di contatto per celle (ZKS) per azionamenti elettrici. Questo importante componente dei pacchetti batteria per veicoli elettrici collega le singole celle della batteria per formare un'unica unità, creando così le condizioni per il trasferimento di energia elettrica dalla batteria all'utenza. Il sistema ZKS trasmette anche i dati di misurazione sullo stato di tensione e sulla temperatura al sistema di gestione della batteria tramite percorsi conduttori. Nella produzione in serie di questo importante componente si applica la strategia "zero difetti". Finora, erano di uso comune i design dei pacchetti batterie Modul-to-Pack. In questo caso, le celle della batteria vengono prima combinate in moduli e poi integrate in un alloggiamento per la batteria. I sistemi ZKS richiesti a tal fine sono lunghi circa 600 millimetri e hanno tra le 10 e le 20 posizioni del punto di saldatura, che il laser deve riconoscere e assemblare con alta precisione durante la produzione in serie.

"Nel frattempo le esigenze si sono evolute", riferisce Weller e spiega: "Nella prossima generazione di veicoli si utilizzerà il design Cell-to-Chassis, in cui le celle della batteria vengono inserite direttamente nell'alloggiamento della batteria invece di essere suddivise in diversi moduli. La batteria non è un componente separato fissato alla carrozzeria, ma fa parte della carrozzeria e costituisce il sottoscocca del veicolo. Ciò consente di risparmiare spazio e peso, di aumentare la densità d'energia e di semplificare la struttura. Tuttavia, richiede una produzione più precisa dei componenti". Qui entrano in gioco i sistemi ZKS con circa 50 punti di saldatura, per cui il prodotto è lungo quasi due metri ma spesso solo 20 millimetri. "Sviluppare un processo di produzione in serie stabile ed efficiente con tempi di ciclo ridotti non è un'impresa da poco", afferma Weller.

Rilevamento semplice e standardizzato

In precedenza, ElringKlinger AG utilizzava il sistema di elaborazione dell'immagine TRUMPF VisionLine Detect con un'impostazione dell'esposizione in base dalla posizione. In questo modo è stato possibile rilevare le singole posizioni variando l'impostazione dell'esposizione. Tuttavia, il processo doveva essere eseguito individualmente e in base alla posizione all'interno del campo di lavorazione, per compensare la riflessione della superficie del componente in funzione della posizione. Si tratta di un processo iterativo che richiede molto tempo, che può dipendere da molti fattori e che deve essere eseguito individualmente per ogni posizione del componente. "Grazie ai modelli generati da EasyModel AI e ai filtri che ne derivano, questo consistente adeguamento manuale dei processi è diventata una semplice procedura standard", afferma Weller.

Risultati ottimali senza conoscenze di programmazione

EasyModel AIè un assistente di programmazione a codice zero che consente anche agli utenti senza conoscenze di programmazione di creare e addestrare modelli IA personalizzati basati su immagini. "Come in precedenza, utilizziamo VisionLine Detect per acquisire immagini delle aree dei componenti in cui si trovano i punti di saldatura. Li carichiamo nello strumento EasyModel AI accessibile tramite MyTRUMPF tramite drag and drop", spiega Weller. Dopo aver creato un progetto, lui e i suoi colleghi utilizzano uno strumento per marcare i punti di saldatura da riconoscere sulle immagini. In definitiva, funziona come disegnare su un tablet. L'IA valuta quindi i dati e calcola un modello che Weller e i suoi colleghi possono ottimizzare passo dopo passo.

"Sono sufficienti poche immagini di addestramento per creare un modello IA funzionale", spiega Weller. "Non appena il modello è soddisfacente, lo integriamo nella catena di produzione e lo testiamo sul nostro componente reale". È qui che entra in gioco la nuova opzione di filtro IA per VisionLine Detect. Questo filtro migliora il rilevamento delle caratteristiche di VisionLine Detect e distingue in modo ancora più preciso tra campi d'immagine rilevanti ed elementi quali dispositivi portapezzo, sporcizia o riflessi. "La differenza tra VisionLine Detect con e senza filtro IA è particolarmente evidente", sottolinea Weller. "Il filtro IA binarizza l'immagine, cioè crea una visualizzazione solo in bianco e nero. Il componente riconosciuto viene visualizzato in bianco, mentre le aree circostanti vengono visualizzate in nero. Questo permette agli algoritmi di rilevamento dei bordi di identificare facilmente l'area di saldatura da rilevare".

L'IA velocizza lo sviluppo dei processi

"L'estensione di VisionLineDetect a EasyModel AI e al filtro IA ha richiesto solo l'attivazione dell'opzione", riferisce Weller. Durante la messa in funzione del sistema di preserie, gli esperti TRUMPF hanno assistito Weller e i suoi colleghi attraverso le fasi del processo EasyModel AI. "Dopo un paio d'ore abbiamo avuto il nostro primo risultato", racconta Weller. Questa semplicità d'uso è un chiaro vantaggio per Weller. "Anche se la serie è già in corso, di tanto in tanto sarà necessario apportare delle modifiche. I colleghi delle sedi devono quindi essere coinvolti", spiega. È quindi positivo che il sistema funzioni secondo il principio "what-you-see-is-what-you-get" (ciò che vedi è ciò che ottieni). È facile da capire anche per i non programmatori".

Nello sviluppo preserie, l'attenzione è rivolta al risparmio di tempo. "In questo EasyModel AI migliora notevolmente la velocità. Per ottenere buoni risultati bastano alcune ore e non più giorni, inoltre anche il training a posteriori fa risparmiare molto tempo", spiega Weller. E poiché il trio di tecnologie EasyModel AI, filtro IA e VisionLine Detect è così facile da usare, Weller lo utilizza sempre più spesso anche per le piccole serie e la realizzazione di prototipi. "Prima questo richiedeva troppo tempo", spiega. Weller e i suoi colleghi tengono ora gli occhi aperti per vedere in quali altri settori dell'azienda può essere utilizzata la nuova soluzione. "Vedo un grande potenziale laddove dobbiamo rilevare molti punti di saldatura con tolleranze ristrette. Con l'IA è semplicemente più veloce".