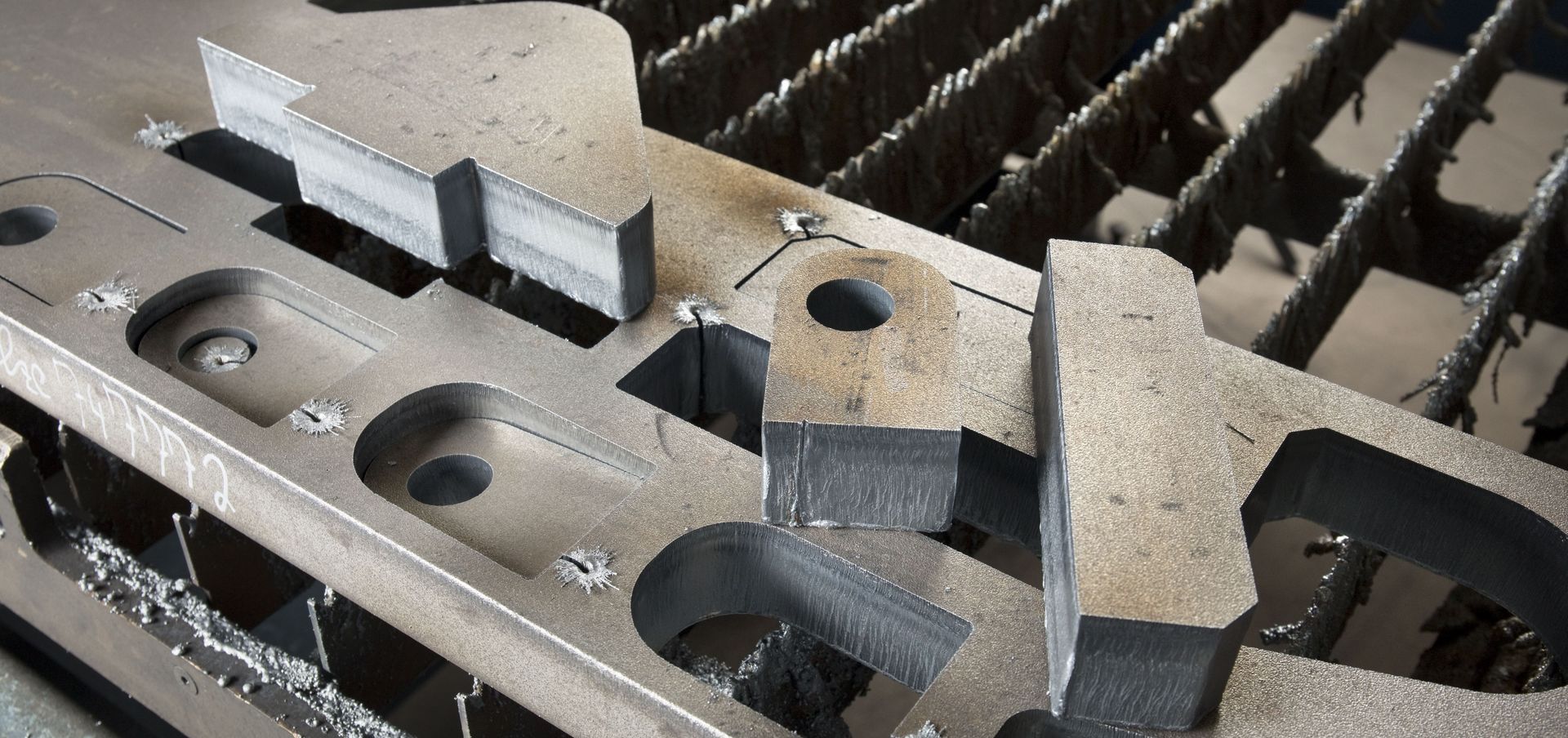

Krämer Brennteile is een klassieke jobshop met ongeveer 40 medewerkers en vestiging in Hofstetten, in het Zwarte Woud. Er wordt geproduceerd wat op dat moment nodig is: van filigrane vormdelen tot 50 millimeter dikke transmissieplaten. Er zijn nauwelijks series, maar wel talrijke, meestal dringende kleine opdrachten die ‘tussendoor’ worden uitgevoerd. “We zijn snel, betrouwbaar en flexibel. Dat is ons handelsmerk”, zegt directeur Martin Krämer.

Meer vermogen, meer mogelijkheden

“We hebben een reputatie opgebouwd met brandsnijden”, vertelt Krämer. Maar hij weet ook dat krachtige laserinstallaties bij het snijden van dik materiaal in niets onderdoen voor brandsnijden en erkent het potentieel voor zijn onderneming. Hij overweegt de lasersnijmachine TruLaser 5030 fiber van TRUMPF, die overtuigt met een volledig laservermogen van 24 kW. "We hebben klanten die tot 50 millimeter dikke componenten met draadgaten nodig hebben. Na het brandsnijden moesten we die tot nu toe op een intensieve manier frezen. Met de machine van 24 kW kunnen we dit in één opspanning doen", zegt hij. Daarmee wil hij zijn eigen diensten uitbreiden. Hij wendt zich tot Felix Kuster, regiomanager verkoop van TRUMPF.

Vooruitziend advies

Wanneer Kuster met Krämer over de machine praat, brengt hij opnieuw het onderwerp automatisering ter sprake, maar net als bij eerdere bezoeken is Krämer sceptisch: “Ik was ervan overtuigd dat dit voor ons niet zou werken. Te inflexibel, te kostbaar.” Net als vele anderen is Krämer van mening dat automatisering alleen nuttig is bij grotere series. Afgezien van het ruimteprobleem vreest hij dat er door geautomatiseerde processen minder flexibel zal kunnen worden gewerkt. “Je kunt niet zomaar even een kleine opdracht tussendoor uitvoeren, zoals we het tot nu toe hebben gedaan”, zegt hij. Maar deze keer blijft Kuster volharden: de hoge productiviteit van de 24 kW laser zal het laden en ontladen nog verder versnellen en dus de bestaande processen onder druk zetten. De medewerkers van Krämer bereiken nu al hun grenzen bij het hanteren van de zware platen.

Kuster stelt een adviesgesprek voor met Markus Semrau, Technical Sales Manager Smart Factory bij TRUMPF en Krämer gaat hiermee akkoord. Semrau gebruikt het Smart Factory-concept om de volledige procesketen bij Krämer te analyseren: van de materiaalstroom tot de stukverwijdering. Het wordt al snel duidelijk: te veel verkeer van vorkheftrucks, smalle paden en veel handmatig verplaatsingswerk vertragen de processen. Semrau toont dat het hogere machinevermogen van de 24 kW installatie dit nog zal versterken.

"De productiviteit van de machine komt pas tot zijn recht wanneer de omgeving op de juiste manier is georganiseerd. Juist wanneer de ruimte beperkt is, zijn geordende processen en duidelijke materiaalstromen doorslaggevend", vat hij zijn indruk samen. Met cijfers, simulaties en voorbeelden toont hij hoe automatisering de doorlooptijden verkort, nachtdiensten mogelijk maakt en de materiaalstroom kan stabiliseren. De twijfels van Krämer beginnen af te brokkelen.

Een extra pallet voor speciale opdrachten

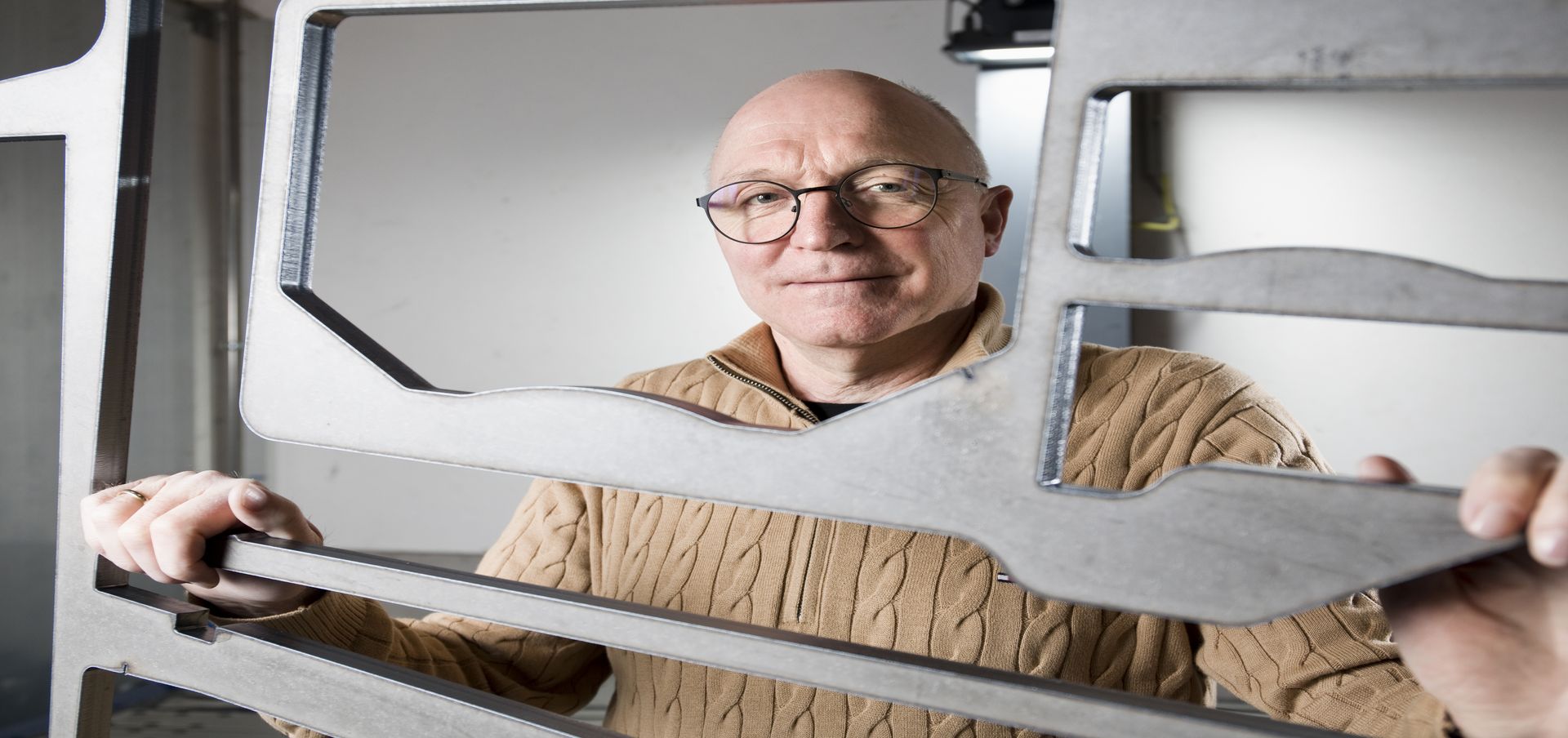

De experts van TRUMPF zorgen uiteindelijk voor de doorslaggevende factor door voor te stellen om een extra derde palletstation aan de laserinstallatie toe te voegen. Deze uitbreiding achter de machine is een extra laad-/ontlaadstation. Technisch gezien vormt dit een manueel te laden bufferstation dat onafhankelijk van het geautomatiseerde magazijn kan worden gebruikt. In de praktijk werkt dit als volgt: terwijl pallet één en twee worden geladen of ontladen, wordt de derde pallet in de machine geplaatst en wordt de opdracht gesneden. Het laden en ontladen van de extra pallet gebeurt manueel of met behulp van een kraan. Zo kunnen dringende speciale opdrachten of bijzonder dikke platen tot 50 millimeter letterlijk worden "ingeschoven" zonder de geautomatiseerde productiestroom te verstoren.

"De derde pallet is een echte doorbraak“, zegt Semrau. “Die combineert de snelheid van een geautomatiseerde installatie met de toegankelijkheid van een stand-alone-machine.” Hierdoor is ook Krämer overtuigd. Slechts tien weken na het adviesgesprek besluit hij om het automatiseringspakket aan te kopen.

Meer tempo, meer rust, meer veiligheid

De TruLaser 5030 Fiber met 24 kW is uitgerust met een laad-/ontlaadeenheid LiftMaster Compact en aangesloten op een STOPA -magazijn. De materiaallogistiek verloopt digitaal en grotendeels zonder operatoren. Een geïntegreerd voorraadbeheer zorgt ervoor dat de juiste plaat op het juiste moment beschikbaar is. Het zoeken naar materiaal valt weg en het verkeer van vorkheftrucks wordt geminimaliseerd. Dit zorgt voor rust in de productie en verhoogt de werkveiligheid: geen hangende lasten en een meer ergonomische hantering van grote platen.

Sinds de inbedrijfstelling draait het systeem in automatische werking. Het verschil is duidelijk merkbaar: duidelijk gestructureerde processen, minder hectiek en meer ontspannen werken. "Vroeger moesten medewerkers de tafel zo snel mogelijk verwijderen voordat de machine verder kon werken. Nu is dit geautomatiseerd en neemt het de druk weg uit de processen", zegt Krämer. Ook op economisch vlak heeft deze stap zich al terugbetaald: twee operators per ploegendienst kunnen zich bezighouden met andere werkzaamheden, de productiviteit is verhoogd en de klanten zijn blij met een uitbreiding van het aanbod van Krämer.

Smart Factory in het klein

Voor TRUMPF is het project een schoolvoorbeeld van hoe Smart Factory-oplossingen ook in kleinere ondernemingen kunnen werken. “Automatisering betekent niet dat een hele hal moet worden verbouwd”, zegt Semrau. “Vaak volstaat het om bestaande processen op een intelligente manier te verbinden.” Bij Krämer blijkt dat digitalisering en automatisering hand in hand gaan. De onderneming werkt al jaren papierloos en de productie wordt digitaal gestuurd. De nieuwe installatie past naadloos in deze structuur en opent nieuwe perspectieven.

Op het bedrijfsterrein is namelijk plaats voor een extra hal. Het systeem is al ontworpen om gespiegeld te worden. “Ik heb de afgelopen jaren veel gedaan”, zegt hij. “Binnenkort zal mijn dochter de onderneming overnemen. Zij moet de mogelijkheid hebben om die verder te ontwikkelen.” De scepticus op het vlak van automatisering is een overtuigd voorstander geworden. Want zoals hij zelf zegt: “Je moet het gewoon ervaren, dan begrijp je wat automatisering echt oplevert.”