Van gieten en frezen tot 3D-printen: de evolutie die de ontwikkelingen in de metaalbewerking doormaken, weerspiegelt zich ook in de tandheelkunde. De metalen tandprothese die ooit via de giettechniek werd gerealiseerd, rolt tegenwoordig uit een 3D-printer. Het proces is nog goedkoper en sneller dan de freestechniek. Voor de additive manufacturing van tandprothesen beschikt de tandheelkundige sector over verschillende procedures voor 3D-metaalprinten. Bij Laser Metal Fusion (LMF) creëert de laser laag voor laag nieuwe werkstukken uit poeder. Dit proces, dat ook Selective Laser Melting (SLM) of Powder Bed Fusion (PBD) wordt genoemd, wordt bijvoorbeeld toegepast bij de uitermate precieze productie van een implantaatgedragen tandprothese. In totaal kunnen verschillende individuele geometrieën probleemloos worden gerealiseerd. Het onderling scheiden van de brugelementen valt weg en het is niet langer nodig om de freesradius te corrigeren. Met als voordeel: meer plaats in belangrijke zones van het object. Bovendien zijn retenties voor het aanbrengen van een laag op kunststoffen en sneden aan de achterkant zonder problemen mogelijk.

3D-printen in de tandheelkunde

De implantaatgedragen tandprothese is wereldwijd het sterkst groeiende segment in de tandheelkundige sector. Hierdoor wordt de druk op de tandheelkundige laboratoria steeds groter om met uitermate krachtige 3D-printers dit toekomstig lucratieve domein aan te boren en zo te reageren op de constant toenemende kosten en concurrentie in de sector. Op deze pagina's vindt u een overzicht van de vele voordelen die de 3D-metaalprinter uw toekomstige activiteiten kan bieden. Verder vertellen wij u hier ook met welke concrete 3D-metaalprinters, softwareoplossingen en diensten u zich optimaal uitrust.

Wat is 3D-metaalprinten voor de tandheelkunde en welke processen zijn er?

Welke voordelen biedt het 3D-metaalprinten voor de tandheelkunde?

Sneller, goedkoper en nieuwe tandheelkundige indicaties dankzij hybride procesketen. Investeren in additive manufacturing is voor tandheelkundige laboratoria in veel opzichten de moeite waard.

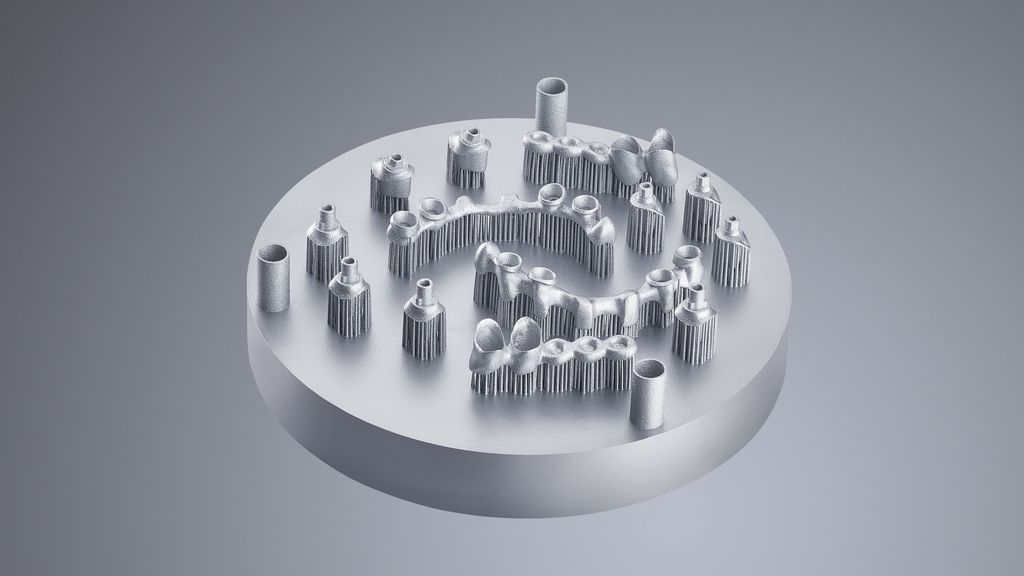

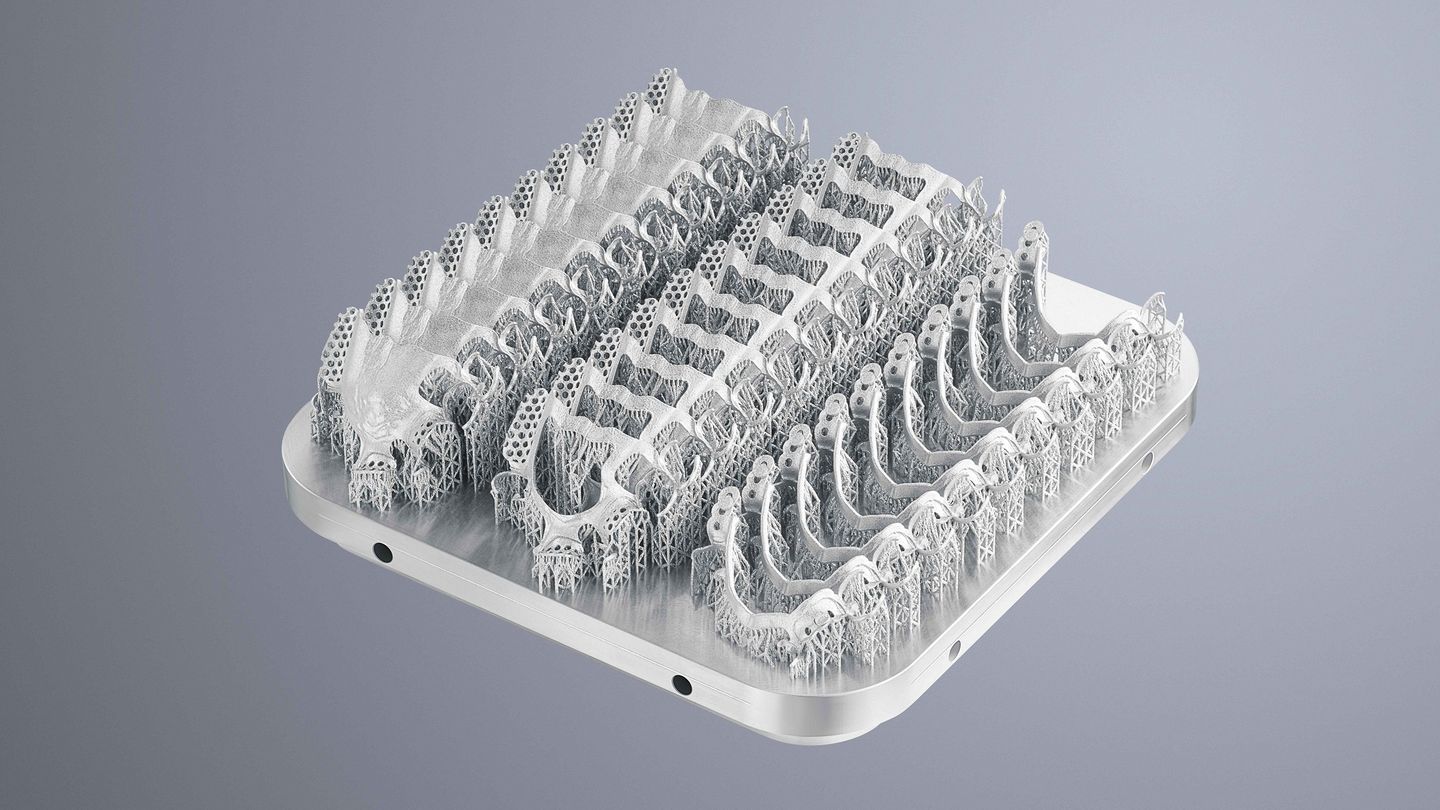

Via poederbed gebaseerd lasersmelten (LMF) kunnen tal van individuele geometrieën eenvoudig en productief worden omgezet. Functies zoals Multilaser of Multiplate verzekeren een productieve vervaardiging van individuele tandheelkundige elementen.

Met een tandheelkundige 3D-printer wordt een tandprothese duidelijk sneller gerealiseerd dan via conventionele procedures, zoals de freestechniek. Maar het 3D-metaalprinten biedt niet alleen voordelen bij de productie, maar ook de voorbereiding gaat sneller dankzij de digitale procesketen. Zo kunnen tandtechnici met digitale gegevensrecords werken die in realtime naar de tandlaboratoria worden verzonden. Door het digitaal boetseren vallen gipsmodellen en silicone afdrukken weg.

Via tandheelkundig 3D-printen kunt u materiaalvriendelijk en precies een groot aantal tandheelkundige indicaties realiseren. Dankzij de digitale aansluiting van de TruPrint-installaties op de freesmachine kunnen indicaties zoals implantaatgedragen kronen en bruggen, telescopische kronen en secundaire elementen binnen het hybride proces voordelig worden geproduceerd. Hier speelt ook het voordeel van de individuele single abutments, die direct op speciale basisstukken (preforms) van titanium of kobaltchroom worden geprint.

Aangezien de 3D-printer niet meer metaalpoeder verwerkt dan effectief nodig is, levert dat de gebruikers zowel een materiaal- als kostenbesparing op. Tegelijkertijd profiteert ook het milieu dankzij het duurzame gebruik van materialen, zoals kobaltchroom. Overtollig poeder kan na het printen eenvoudig opnieuw worden gebruikt. 3D-printers kunnen complexe geometrieën zoals hoeken en kanten op een minimum aan plaats optimaal uitwerken. Daardoor kunnen tandtechnici een duidelijk hogere kwaliteit garanderen bij hun geproduceerde stukken.

Dankzij open interfaces kan de 3D-printer optimaal in bestaande CAD/CAM-procesketens worden geïntegreerd. Tandlaboratoria hoeven dus niet hun volledige systeem te reorganiseren. De voordelen van deze hybride workflow zijn kortere productietijden en lagere kosten.

3D-metaalprinten in de tandheelkunde - vragen en antwoorden

Op een standaardplaat (diameter ca. 100 mm) kunnen naargelang van de vorm tot 100 kronen worden geplaatst.

Een bouwplaat met ongeveer 100 kronen wordt met een dubbele laser in circa drie uur geprint. Met een enkele laser zal het ongeveer vijf uur duren.

Tot 30 RPD's

Een bouwplaat met 30 RPD's wordt met een dubbele laser in circa vier uur geprint. De printduur per RPD is daarmee circa 8 min.

Via additive manufacturing kunnen kronen, bruggen, verbindingsstukken en bovenstructuren worden vervaardigd, evenals alle implantaatondersteunde objecten zoals single abutments, telescopische kronen, primaire en secundaire stukken, KFO-stukken, klem-modelgietstukken en gedeeltelijke prothesen.

Kobaltchroom en titanium kunnen moeiteloos door een 3D-printer worden verwerkt. Dankzij de open systeemarchitectuur gelden er doorgaans geen beperkingen met betrekking tot het gebruikte materiaal. Daarnaast is het via Plug&Play-oplossingen mogelijk om eenvoudig en snel met heel wat poeders te starten.

3D-printers kunnen heel eenvoudig in tandlaboratoria worden opgesteld: ze passen door een normale standaarddeur en in een lift. Ze hebben geen perslucht nodig en werken gewoon met stroom van het elektriciteitsnet (230 V). Het gewicht van een machine bedraagt ca. 650 kg (inclusief poeder).

TruPrint 1000 en TruPrint 2000 werken met een gasfles.

Maak nu een afspraak om onze AM Showroom te bezoeken, persoonlijk of digitaal!

Duik samen met onze branche-expert in de additive-toekomst van de tandheelkundige sector en beleef onze machines live in actie! Of profiteer van de mogelijkheid van een online machinepresentatie in onze Virtual AM Showroom.

Hybride workflow

Op de weg naar een geautomatiseerde serieproductie in de tandheelkunde is de koppeling met de freesmachine een belangrijke mijlpaal.

Hybride workflow: zo maakt u uw productie van tandprothesen klaar voor de toekomst

De trend is duidelijk: tandprothesen worden toenemend geautomatiseerd en in serie geproduceerd. Om competitief zo veel mogelijk componenten in een hoge kwaliteit te kunnen produceren, wordt het voor tandlaboratoria dan ook steeds belangrijker om op een consequent gedigitaliseerde workflow en een slimme combinatie van 3D-printen en freestechniek in te zetten. Open IT-interfaces en samenwerkingen met partners vormen de basis voor deze hybride procesketen, die vooral twee voordelen oplevert: kortere productietijden en lagere kosten.

Integratie in de digitale procesketen

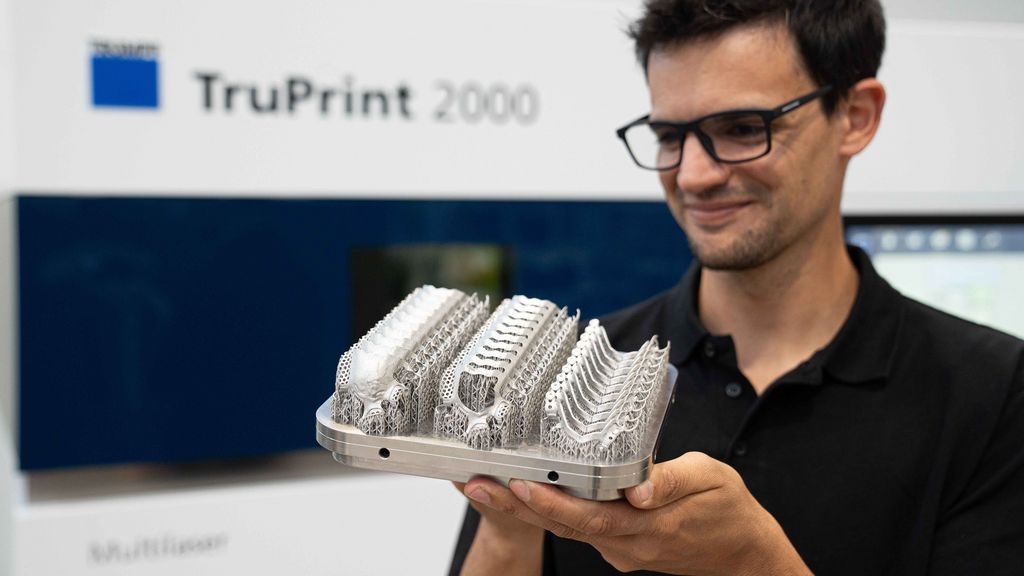

Op de weg naar een geautomatiseerde serieproductie in de tandheelkunde is de digitale koppeling met de freesmachine een belangrijke mijlpaal. Daartoe hebben experts de IT-interface van additive manufacturing-systemen uitgebreid. Dankzij de hybride workflow kunnen implantaatgedragen tandprothesen en telescopische elementen worden geprint en aansluitend via freestechniek de nodige nabewerking krijgen. Dankzij zeer nauwkeurige resultaten kunnen het implantaat en de tandprothese veilig worden vastgeschroefd.

Zo ziet een hybride workflow er in de praktijk uit

Maak nu een afspraak om onze AM Showroom te bezoeken, persoonlijk of digitaal!

Duik samen met onze branche-expert in de additive-toekomst van de tandheelkundige sector en beleef onze machines live in actie! Of profiteer van de mogelijkheid van een online machinepresentatie in onze Virtual AM Showroom.

Onze machines voor uw additive-toekomst

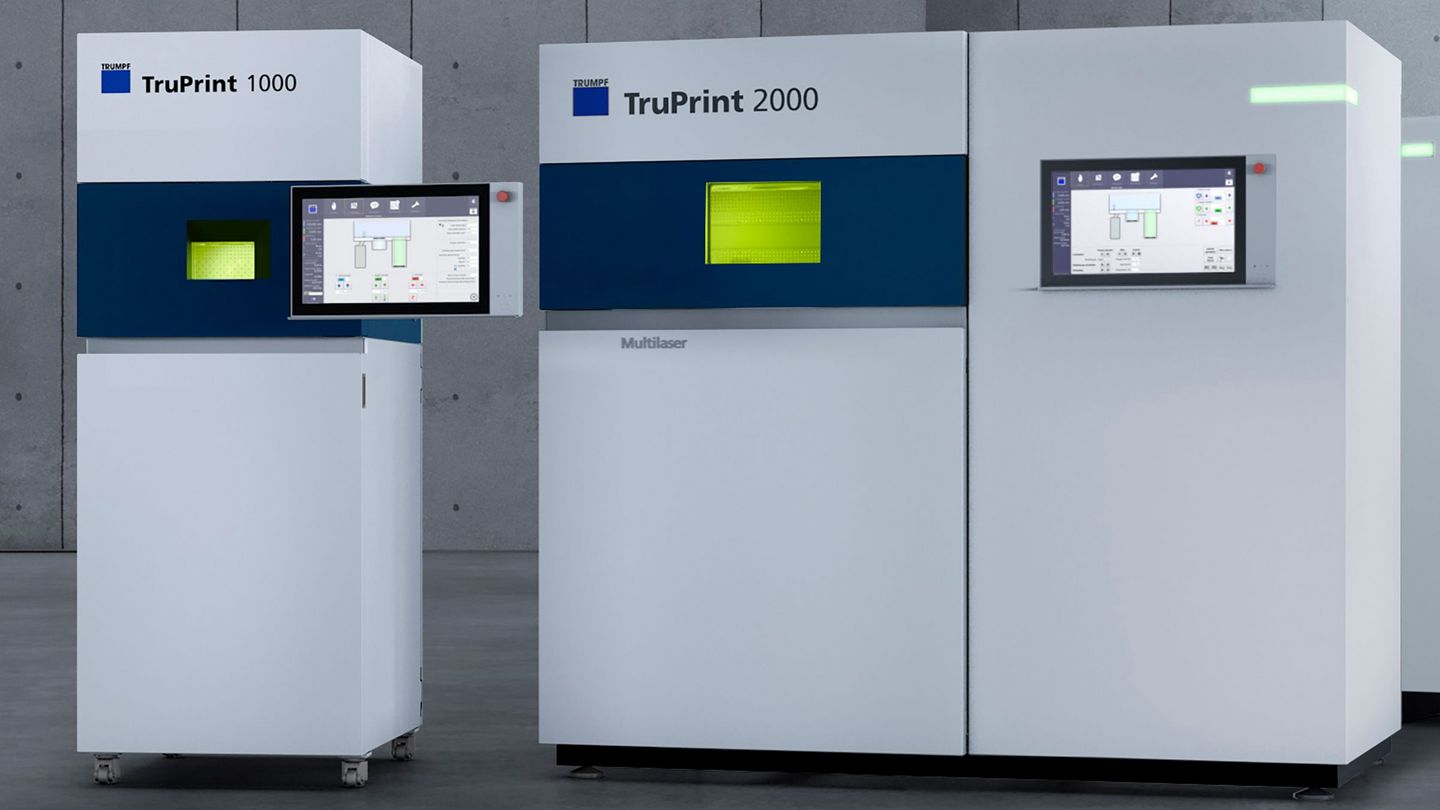

Met de additive manufacturing-systemen TruPrint 1000 en TruPrint 2000 van TRUMPF print u uitermate productief, materiaalvriendelijk en nauwkeurig een ruime waaier aan tandheelkundige indicaties.

Zet een tandje bij: met de TruPrint-installaties en de optie Multilaser

De TruPrint 1000 en TruPrint 2000 zijn met de Multilaser-functie de tot dusver productiefste 3D-printers voor metalen tandheelkundige stukken. Daardoor produceren de 3D-printers van TRUMPF duidelijk efficiënter dan traditionele methodes, zoals freesmachines. En alsof dat nog niet genoeg is, is er ook de mogelijkheid om de beide machines met freeseenheden te verbinden. Dit breidt het aantal toepassingsmogelijkheden voor de tandheelkundige 3D-printer sterk uit. Ook hebben we de TruPrint 1000 Basic Edition in ons programma. Deze machine is betaalbaar en robuust, intuïtief te bedienen en betrouwbaar.

3D-printen in premiumkwaliteit: hoogproductief en compact met de TruPrint 1000 of economisch met de TruPrint 2000

Dat zijn de voordelen van de 3D-metaalprinters van TRUMPF

Tandheelkundige toepassingsvoorbeelden

Maak nu een afspraak om onze AM Showroom te bezoeken, persoonlijk of digitaal!

Duik samen met onze branche-expert in de additive-toekomst van de tandheelkundige sector en beleef onze machines live in actie! Of profiteer van de mogelijkheid van een online machinepresentatie in onze Virtual AM Showroom.

Een sterk netwerk: overzicht van onze partners in de tandheelkunde

Van de aanschaf van uw machine tot en met het onderhoud en reparatie - bij TRUMPF profiteert u van een breed portfolio van individuele services, alsook van een groot netwerk van partners, met wie wij intensief samenwerken.

Op deze pagina vindt u vele partners die u op verschillende gebieden met op maat gemaakte oplossingen ondersteunen.

Als u geïnteresseerd bent in een metaaldrukmachine, kunt u altijd contact opnemen met een van onze meer dan 70 TRUMPF-vestigingen wereldwijd.

![[Translate to nl_NL:]](/filestorage/TRUMPF_Master/_processed_/e/1/csm_Additive-Manufacturing-Beispielteile-Keyvisual-2024_15ecd38ceb.png)