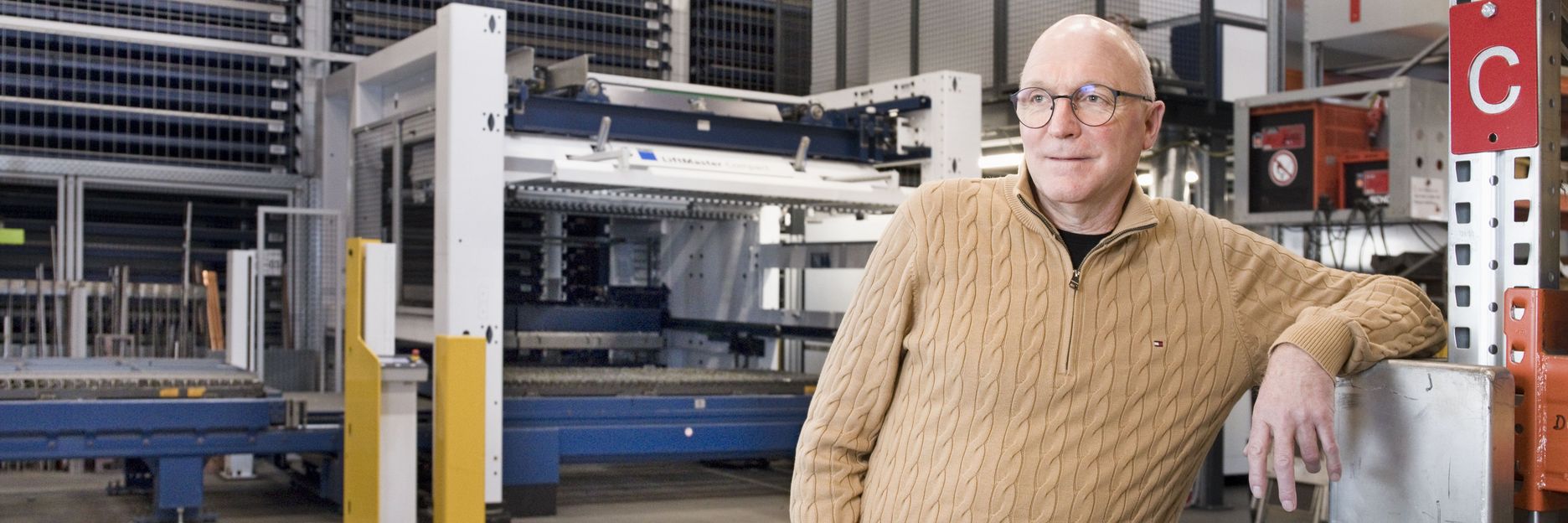

Krämer Brennteile to klasyczny zakład produkcyjny zatrudniający około 40 pracowników z siedzibą w Hofstetten w Schwarzwaldzie. Produkuje się tam wszystko, co jest aktualnie potrzebne – od filigranowych elementów formowanych po płyty przekładniowe o grubości 50 milimetrów. Nie ma prawie żadnych serii, za to jest wiele, przeważnie pilnych, małych zleceń, które są realizowane „pomiędzy innymi” . „Jesteśmy szybcy, niezawodni i elastyczni – to nasz znak rozpoznawczy” – mówi dyrektor zarządzający, Martin Krämer.

Większa wydajność, więcej możliwości

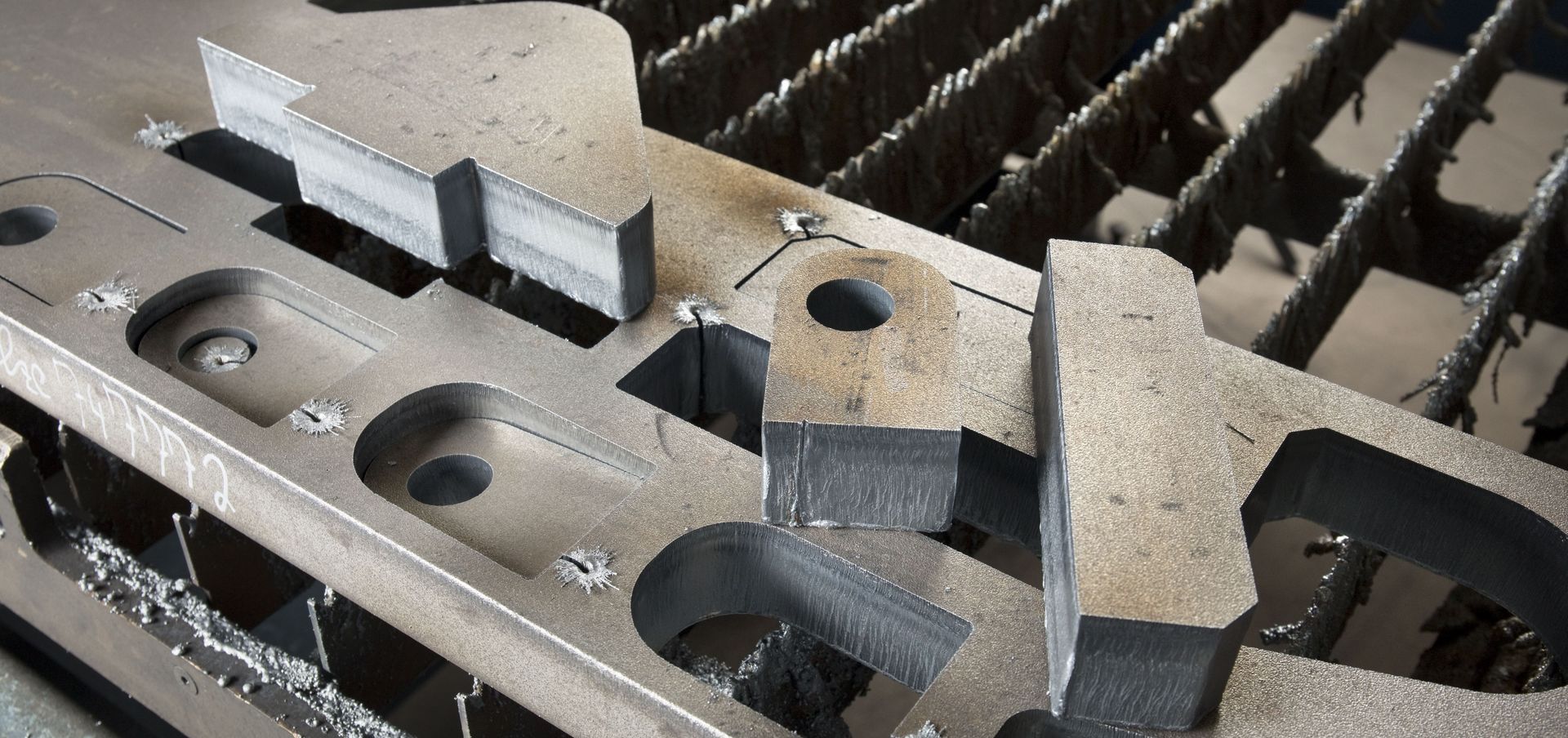

„Wypracowaliśmy sobie renomę dzięki cięciu tlenem” – opowiada Krämer. Jednak wiedział również, że wydajne systemy laserowe nie ustępują w niczym urządzeniom do cięcia tlenem podczas cięcia grubych materiałów, i zdawał sobie sprawę z potencjału, jaki daje to jego przedsiębiorstwu. Zainteresował się wycinarką laserową TruLaser 5030 fiber firmy TRUMPF, która przekonuje pełną mocą lasera wynoszącą 24 kW. „Mamy klientów, którzy potrzebują elementów o grubości do 50 milimetrów z otworami gwintowanymi. Po cięciu tlenem musieliśmy dotychczas poddawać je czasochłonnej obróbce frezarką. Dzięki maszynie o mocy 24 kW możemy wykonać to zadanie podczas jednego mocowania” – mówi. W ten sposób chce poszerzyć zakres własnych usług. Zwraca się do Felixa Kustera, kierownika regionalnego ds. sprzedaży w firmie TRUMPF.

Doradztwo z wizją przyszłości

Kiedy Kuster rozmawia z Krämerem o maszynie, ponownie porusza temat automatyzacji, ale podobnie jak podczas poprzednich wizyt, Krämer jest sceptyczny: „Byłem przekonany, że to nie zadziała w naszym przypadku – zbyt mało elastyczne, zbyt kosztowne”. Podobnie jak wielu innych, Krämer uważa, że automatyzacja ma sens tylko w przypadku większych serii. Oprócz problemu miejsca obawia się, że zautomatyzowane procesy ograniczą elastyczność pracy. „Nie da się po prostu wcisnąć małego zlecenia, tak jak to robiliśmy dotychczas” – mówi. Jednak tym razem Kuster pozostaje nieugięty: wysoka produktywność lasera o mocy 24 kW dodatkowo przyspieszy procesy załadunku i rozładunku, co spowoduje presję na istniejące procesy. Już teraz pracownicy firmy Krämer osiągają granice swoich możliwości przy obsłudze ciężkich blach.

Kuster proponuje konsultację z Markusem Semrauem, kierownikiem ds. sprzedaży technicznej Smart Factory w firmie TRUMPF, a Krämer wyraża zgodę. Semrau wykorzystuje koncepcję Smart Factory do analizy wszystkich procesów produkcyjnych w firmie Krämer – od przepływu materiałów po odbiór detali. Szybko staje się jasne, że zbyt duży ruch wózków widłowych, wąskie przejścia i liczne ręczne prace związane z przestawianiem towarów spowalniają procesy. Semrau pokazuje, że wyższa wydajność urządzenia o mocy 24 kW jeszcze bardziej to wzmocni.

„Produktywność maszyny ujawnia swoją wartość dopiero wtedy, gdy otoczenie jest odpowiednio zorganizowane. „Właśnie wtedy, gdy przestrzeń jest ograniczona, decydujące znaczenie mają uporządkowane procesy i przejrzysty przepływ materiałów” – podsumowuje swoje wrażenia. Na podstawie danych liczbowych, symulacji i przykładów pokazuje on, w jaki sposób automatyzacja skraca czas przebiegu, umożliwia pracę na nocnych zmianach i może uspokoić przepływ materiałów. Sceptycyzm Krämera zaczyna się chwiać.

Paleta dodatkowa do zamówień specjalnych

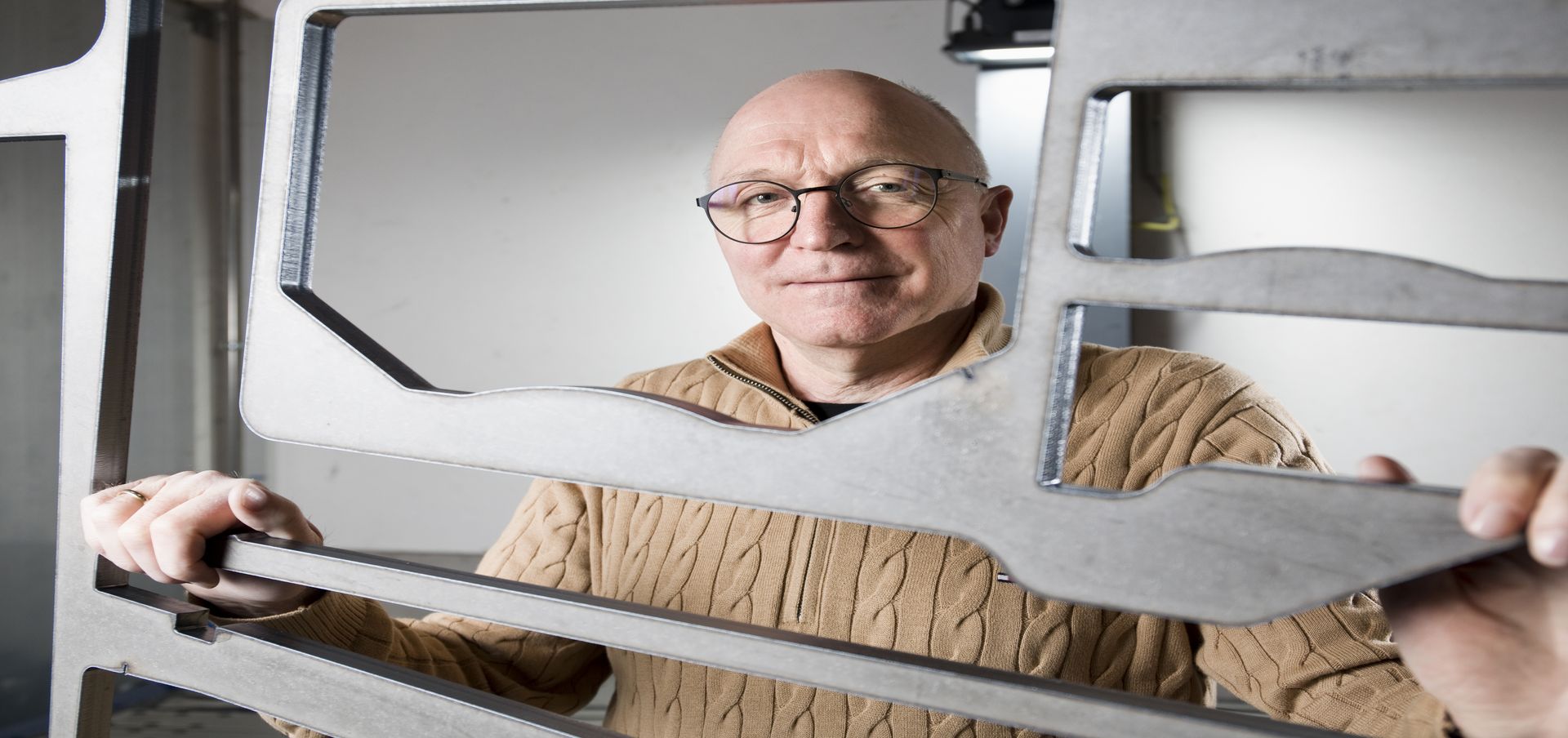

Ostatecznie eksperci TRUMPF dokonują decydującego przełomu, proponując dobudowanie dodatkowej trzeciej stacji paletowej do systemu laserowego. To rozszerzenie z tyłu maszyny stanowi dodatkową stację załadunku i rozładunku – z technicznego punktu widzenia jest to stacja buforowa z ręcznym załadunkiem, którą można wykorzystywać niezależnie od zautomatyzowanego magazynu. W praktyce przebieg jest taki: podczas gdy palety pierwsza i druga są poddawane procesowi ładowania lub rozładunku, trzecia paleta wjeżdża do maszyny i zlecenie jest cięte. Załadunek i rozładunek dodatkowej palety odbywa się ręcznie lub za pomocą dźwigu. W ten sposób pilne zamówienia specjalne lub szczególnie grube blachy o grubości do 50 milimetrów można dosłownie „wsunąć” bez zakłócania zautomatyzowanego przepływu produkcji.

„Trzecia paleta stanowi prawdziwy przełom” – mówi Semrau. „Łączy w sobie szybkość zautomatyzowanego urządzenia z dostępnością maszyny wolnostojącej”. To przekonuje również Krämera – zaledwie dziesięć tygodni po konsultacji decyduje się on na pakiet automatyzacji.

Większa prędkość, większy spokój, większe bezpieczeństwo

TruLaser 5030 Fiber o mocy 24 kW jest wyposażona w jednostkę załadowczą i rozładowczą LiftMaster Compact i podłączona do magazynu STOPA . Logistyka materiałów odbywa się cyfrowo i w dużej mierze bez udziału człowieka. Zintegrowane zarządzanie zapasami gwarantuje, że odpowiednia blacha będzie dostępna we właściwym czasie. Nie ma potrzeby poszukiwania materiałów, ruch wózków widłowych jest zminimalizowany. Zapewnia to spokój podczas produkcji i zwiększa bezpieczeństwo pracy: brak wiszących ładunków i bardziej ergonomiczna obsługa dużych arkuszy.

Od momentu uruchomienia system działa w trybie automatycznym. Różnica jest wyraźnie odczuwalna: jasno ustrukturyzowane procesy, mniej pośpiechu, bardziej komfortowa praca. „Wcześniej pracownicy musieli jak najszybciej posprzątać stół , zanim maszyna mogła kontynuować pracę. Teraz proces ten przebiega automatycznie i zmniejsza presję związaną z przebiegiem pracy” – mówi Krämer. Również pod względem ekonomicznym krok ten już się opłacił: dwóch operatorów z każdej zmiany może zająć się innymi zadaniami, produktywność wzrosła, a klienci cieszą się z poszerzenia oferty sklepu.

Przegląd Smart Factory

Dla firmy TRUMPF projekt ten stanowi doskonały przykład tego, jak rozwiązania Smart Factory sprawdzają się również w mniejszych przedsiębiorstwach. „Automatyzacja nie oznacza konieczności modyfikacji całej hali” – mówi Semrau. „Często wystarczy inteligentnie połączyć istniejące procesy”. W przypadku przedsiębiorstwa Krämera widać, że cyfryzacja i automatyzacja idą w parze: już od lat przedsiębiorstwo działa bez papieru, a produkcja jest sterowana cyfrowo. Nowe urządzenie idealnie wpisuje się w tę strukturę – i otwiera nowe perspektywy.

Na terenie zakładu jest bowiem miejsce na kolejną halę – system jest już przystosowany do powielenia. „W ostatnich latach wiele zrobiłem” – mówi. „Wkrótce moja córka przejmie zakład i powinna mieć możliwość jego dalszego rozwoju”. Ze sceptyka automatyzacji stał się jej zagorzałym zwolennikiem. Jak sam mówi: „Trzeba tego po prostu doświadczyć – wtedy dopiero można zrozumieć, co naprawdę daje automatyzacja”.