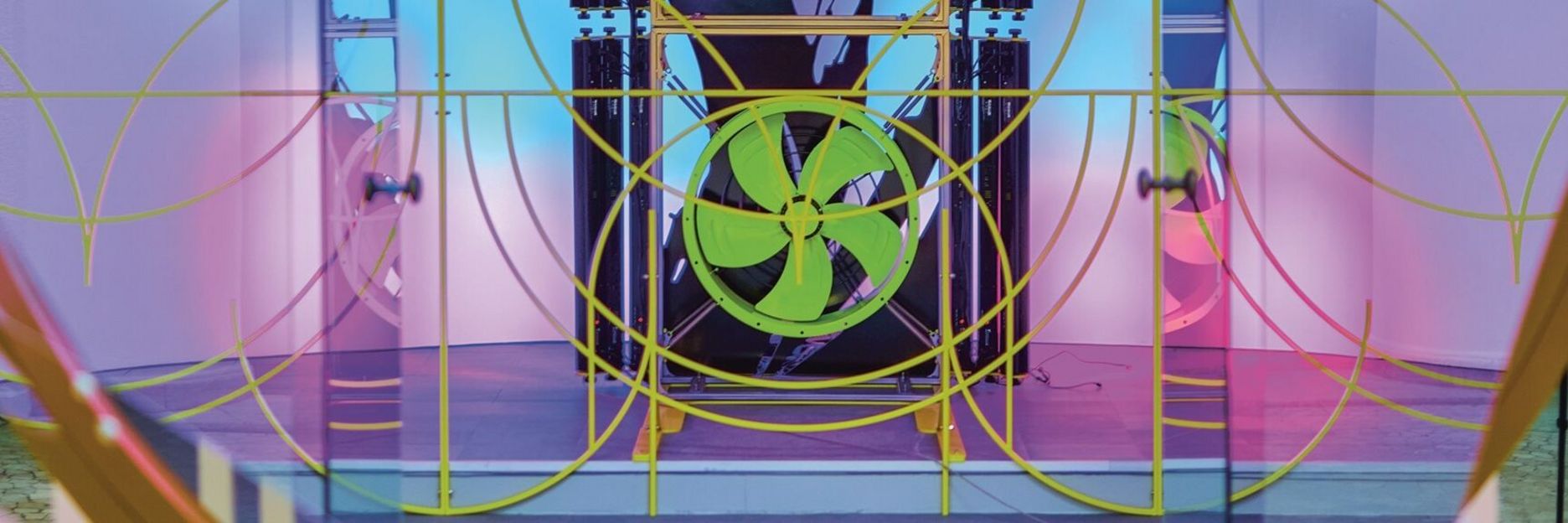

Laser tworzy sztukę: przed wykonanym z wyciętej laserowo blachy zarysem lasu jaskrawe kształty wędrują przez tysiące diod w rytm medytacyjnych dźwięków. Obrazy ścienne oddychają w takt muzyki mis dźwiękowych, kontrabasu i przeciągłych dźwięków gongu. Techno spotyka zen. Węgierski artysta Márton Nemes przez dwa lat planował i tworzył wystawę „Techno zen”. Latem 2024 r. wykorzystał ją przy projektowaniu Pawilonu Węgierskiego w Biennale w Wenecji, największej wystawie sztuki współczesnej na świecie. Umożliwiła to niewielka węgierska firma rodzinna Intertechnika. Wycięła i wygięła ona wiele abstrakcyjnych kształtów dzięki technologii TRUMPF.

Od centrum przemysłu ciężkiego do miejsca spotkań sceny artystycznej

Przeważająca część tych obrazów ściennych i rzeźb powstaje w dzielnicy Csepel w południowym Budapeszcie. Ta wyspa na Dunaju wcześniej stanowiła centrum przemysłu ciężkiego. Między 1892 a 1993 r. znajdujące się tam przedsiębiorstwa produkowały motocykle, samochody i pojazdy użytkowe. Dziś jeden z tamtejszych budynków przemysłowych objętych ochroną zabytków jest siedzibą firmy Intertechnika. „Jesteśmy małym przedsiębiorstwem zajmującym się produkcją na zlecenie” – wyjaśnia Peter Alasztics – „w ciągu roku opracowujemy ok. 28 000 rysunków i na ich podstawie wykonujemy dla firmy Siemens wszystko: od części przetworników po obudowy”.

Jednak firma nie zajmuje się wyłącznie tym. W ciągu dwóch dekad 64 pracowników obsługujących lasery i prasy krawędziowe stało się bowiem prawdziwymi ekspertami od produkcji specjalnej. Ich maszyny wycinają, wyginają i formują blachy dla artystów z całych Węgier, a zespół projektantów testuje przy tym granice możliwości. „Przyjmowanie takich skomplikowanych zleceń sprawia nam sporą frajdę”, powiedział Peter Alasztics.

Peter i jego brat Márton to drugie pokolenie w tej rodzinnej firmie. W 1991 r. ich rodzice Jullianna Alaszticsné Kovács i Béla Alasztics założyli firmę Intertechnika. Pierwszy rok ich działalności upłynął pod znakiem zawirowań związanych z upadkiem Związku Radzieckiego. Przedsiębiorstwo zaczynało od produkcji i konserwacji obrabiarek CNC, jednak kilka lat po jego założeniu technologia ta zaczęła tracić na znaczeniu. W 1999 r. firma przeniosła się do zabytkowego budynku przemysłowego na wyspie na Dunaju. W 2000 r. przedsiębiorstwo zakupiło swój pierwszy laser, używaną wycinarkę laserową 1,5 kWh, i przeszło na obróbkę blach.

Intertechnika staje się pionierem technologii na Węgrzech

„Technologia obróbki laserowej i obróbka blach były wtedy na Węgrzech stosunkowo nowe. Dla nas była to szansa, by od początku uczestniczyć w kształtowaniu nowej technologii”, opowiadał ojciec przedsiębiorców Béla Alasztics. Swoje pierwsze kroki podejrzeli od zaprzyjaźnionego producenta obrabiarek, który pracował już z laserem. Na początku XXI w. poznali firmę TRUMPF. W 2002 r. zakupili pierwszą maszynę: TruMatic L 4030. Od tego momentu nie zatrzymywali się. Przedsiębiorstwo wprowadziło nowe technologie takie jak zautomatyzowana wycinarka laserowa.

„Często jako pierwsi na Węgrzech testowaliśmy innowacyjne procesy TRUMPF i zawsze mogliśmy liczyć na duże wsparcie firmy podczas ich wdrażania”, opowiadał Béla Alasztics. Historyczne hale od początku stanowiły wyzwanie dla firmy TRUMPF. Intertechnika może co prawda powiększać powierzchnie w swoim dużym obiekcie na wyspie na Dunaju, nie może jednak ich zmieniać pod względem konstrukcyjnym. „Przy wprowadzaniu wycinarki laserowej mieliśmy wtedy tylko 20 centymetrów miejsca do sufitu” – wyjaśnia Peter Alasztics – „firma TRUMPF pomogła nam jednak jak najlepiej wykorzystać układ obiektu”. Przedsiębiorstwo z Ditzingen do dzisiaj pomaga firmie Intertechnika dalej się rozwijać. „Pierwszy laser TRUMPF otworzył wtedy przed nami zupełnie nowe możliwości”, dodał.

W 2005 r. Peter Alasztics sprowadził do przedsiębiorstwa sztukę. Nie odbyło się to bez zastrzeżeń ze strony rodziców, jak przyznał jego ojciec. Podczas studiów na uczelni artystycznej Visart w Budapeszcie Peter Alasztics poznał dziś już ponad 80-letniego artystę Istvána Ézsiása, który interesował się odpadami z produkcji blach. Zaczęli ze sobą współpracować, a Alasztics zastanawiał się, jak maszyny jego przedsiębiorstwa rodzinnego mogłyby wycinać i wyginać dzieła sztuki.

„Znalezienie wspólnego języka między artystami a inżynierami stanowiło wyjątkowe wyzwanie,” ocenił Béla Alasztics. „Wyobraźnia artystów jest nieograniczona i nie interesują się oni fizycznymi właściwościami materiałów ani ich ograniczeniami” – dodał jego syn Peter Alasztics – „w przypadku inżynierów jest dokładnie odwrotnie”. Podczas gdy jego brat Márton studiował ekonomię przedsiębiorstw, on został grafikiem. Pisząc pracę magisterską na instytucie sztuki berlińskiego Uniwersytetu Sztuk Pięknych, zajmował się zagadnieniem współpracy inżynierów z artystami. Stopniowo wraz z zespołem projektantów firmy Intertechnika poznawał życzenia i wymogi artystów oraz uczył się je realizować.

Uczenie się od artystów

Márton Nemes od 2017 r. współpracuje z firmą Intertechnika. Poszukiwał wtedy kogoś, kto umiałby wycinać blachę ze specjalną powłoką w kolorach tęczy. Jest to tak drogi i wyjątkowy materiał, że tylko firma Intertechnika odważyła się podjąć to wyzwanie. „Nigdy wcześniej – ani nigdy później – nie widzieliśmy takiego materiału”, stwierdził Peter Alasztics. Wycinanie się powiodło.

Nemes do dziś jest zadowolony z rezultatu i przedstawia te dzieła na wielu swoich wystawach solowych. „Do tego czasu nie miałem pojęcia o istnieniu takiej technologii. Od wtedy całe moje podejście do rzeźbienia się zmieniło”, opowiadał artysta. Niemal wszystkie jego rzeźby powstają dziś w ścisłej współpracy z firmą Intertechnika. „Zanim poznałem firmę Intertechnika, pracowałem z zupełnie innymi materiałami. „Praca z blachami i laserami otworzyła przed moją wyobraźnią zupełnie nowe możliwości”, stwierdził Márton Nemes.

Firma Intertechnika z czasem stała się prawdziwą instytucją na węgierskiej scenie artystycznej. W ramach współpracy z lokalnym uniwersytetem artystycznym studenci co roku wykonują tam swoje prace dyplomowe. Peter Alasztics wspiera dziewięcioosobowy zespół projektantów przy przekraczaniu granic. Wykonują na swoich maszynach pojedyncze elementy, ale tym samym uczą się technik, które można wykorzystać w produkcji seryjnej. Wyprodukowali np. obudowy lamp na słynnym Moście Łańcuchowym Széchenyiego nad Dunajem czy odporne na złamania, zadrapania i uderzenia obudowy tabletów dla więźniów – a to wszystko dzięki wiedzy praktycznej zdobytej podczas pracy artystycznej.

Następnym krokiem dla braci ma być zwiększenie stopnia automatyzacji ich produkcji. W tym celu przygotowują się już do wprowadzenia oprogramowania Oseon firmy TRUMPF. Jest to kontynuacja tradycji inwestowania w nową technologię i oprogramowanie zapoczątkowanej przez ich rodziców. Oseon pozwoli im planować produkcję ich produktów standardowych w bardziej wydajny i ekonomiczny sposób. Dzięki temu pozostaje więcej środków na pojedyncze produkty na potrzeby sztuki. „Innowacyjność wymaga nastawienia na stałe tworzenie nowych rzeczy”, wyjaśnia Peter Alasztics. „Zawsze, gdy ktoś uważa, że coś ciężko by było wytworzyć, przyglądamy się tym dziełom sztuki i stwierdzamy, że jest to możliwe”.