Najważniejsze zastosowania laserów w produkcji półprzewodników

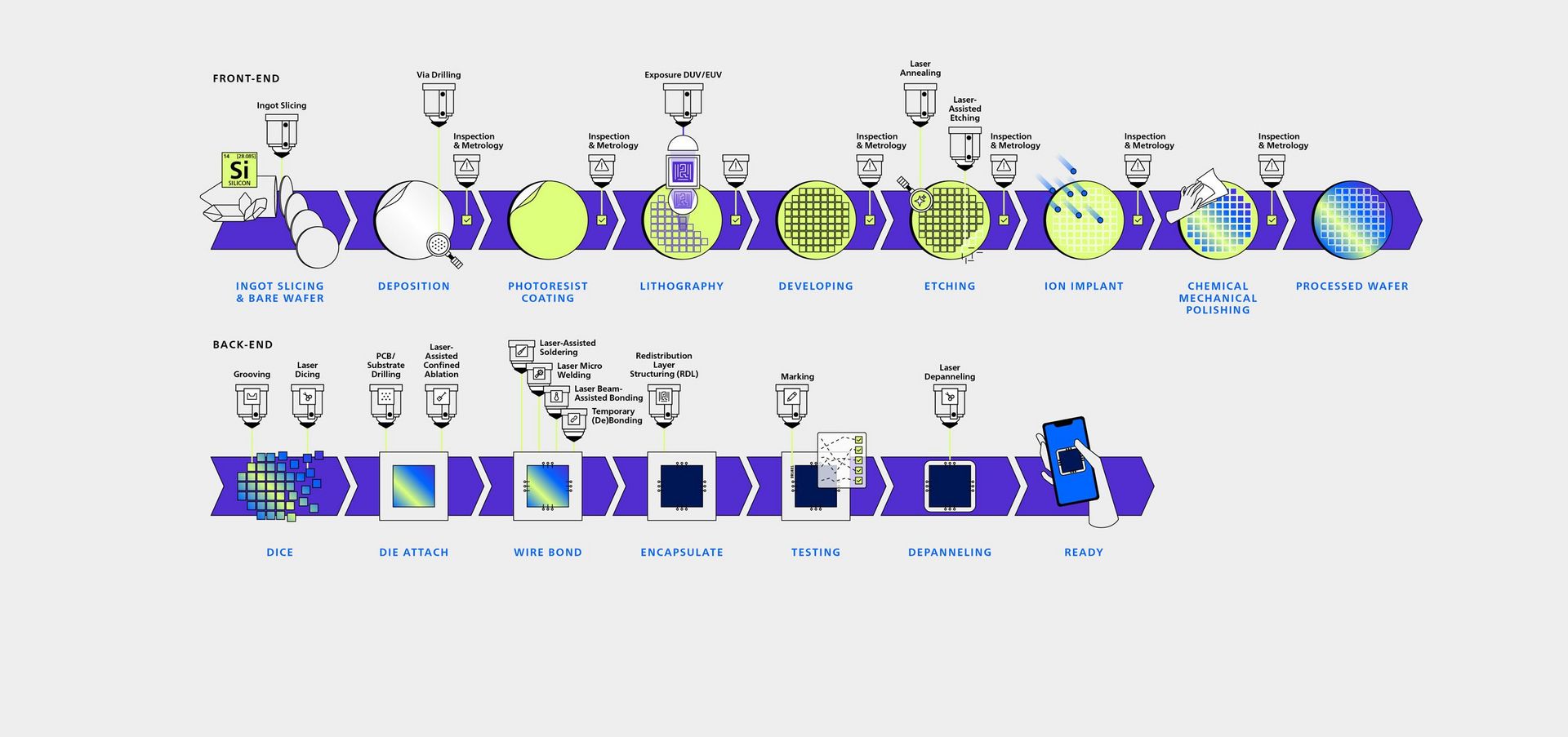

Zachęcamy do zapoznania się z naszą infografiką, która w przystępny sposób przedstawia kluczową rolę technologii obróbki laserowej w produkcji półprzewodników, od kryształu krzemu po gotowy mikrochip. W fazie początkowej procesy laserowe mogą towarzyszyć cięciu, naświetlaniu, wytrawianiu, domieszkowaniu i wygładzaniu wafli, podczas gdy precyzyjne pomiary laserowe mogą zapewnić jakość. W zapleczu produkcyjnym lasery mogą służyć do rozdzielania, łączenia, laserowego procesu strukturyzacji i znakowania chipów. Prezentacja jasno pokazuje, w jaki sposób producenci chipów mogą wykorzystywać lasery w wielu procesach: jako narzędzie zapewniające najwyższą precyzję, wydajność i jakość.

1. Ingot Slicing

Laser tnie monokryształ krzemu na niezwykle cienkie wafle, nie naruszając materiału.

2. Via Drilling

Promienie lasera wiercą maleńkie przelotki (vias) w warstwach izolacyjnych i półprzewodnikowych. Umożliwiają one na przykład pionowe połączenia poziomów obwodów w układach 3D.

3. Exposure DUV/EUV

Lasery są niezbędne do zapewnienia promieniowania głębokiego ultrafioletu (DUV) lub ekstremalnego ultrafioletu (EUV) do procesu naświetlania.

4. Laser Annealing

Laser podgrzewa przez kilka nanosekund wybrane obszary powierzchniowe wafla. Naprawia to defekty kryształów i aktywuje domieszki.

5. Laser Assisted Etching

Laser podgrzewa określone obszary, aby przyspieszyć lokalne wytrawianie. Jest to szczególnie pomocne w przypadku złożonych kształtów.

6. Inspection & Metrology

Bezkontaktowe pomiary laserowe i wykrywanie błędów zapewniają kontrolę jakości i procesu po niemal każdej czynności w odlewni.

7. Grooving

Laser wycina drobne rowki (grooves) w materiale waflowym lub podłożu. Zmniejsza to mechaniczne obciążenie podczas późniejszego cięcia i zwiększa wydajność.

8. Cięcie laserowe (laser dicing)

Promień lasera tnie wafel bezpyłowo na pojedyncze chipy (matryce). Procesy laserowe są szczególnie często stosowane w przypadku bardzo cienkich wafli.

9. POD / wiercenie substratów

Lasery wiercą niewielkie otwory w płytkach obwodu drukowanego i podłożach w celu wykonania połączeń elektrycznych, zwłaszcza w przypadku podzespołów o dużym zagęszczeniu.

10. Laser Assisted Confined Ablation

Laser przeprowadza precyzyjną obróbkę ubytkową, na przykład w celu odsłonięcia trudno dostępnych punktów styku.

11. Laser Assisted Soldering

Laser podgrzewa niewielkie miejsca lutowania, łącząc w ten sposób chip i element nośny.

12. Laser Micro Welding

Promienie lasera topią cienkie druty w określonych punktach, łącząc w ten sposób miejsca styku.

13. Laser Beam Assisted Bonding

Laser przygotowuje termokompresyjne łączenie chipa i podłoża lub obudowy poprzez precyzyjne dostarczanie energii cieplnej.

14. Temporary (De)Bonding

Laser wspomaga niezbędne tymczasowe łączenie (bonding) lub rozłączanie (debonding) chipów i wsporników podczas przetwarzania.

15. Redistribution Layer Structuring (RDL)

Laserowy proces strukturyzacji cienkiej warstwy metalu (warstwy redystrybucyjnej) przekazuje sygnały z chipa na zewnątrz i łączy ze sobą kilka chipów.

16. Marking

Lasery znakujące nanoszą numery seryjne, kody matrycowe lub logo na chipie i obudowie.

17. Laser Depanneling

Promień lasera oddziela poszczególne chipy, moduły lub elementy płytek obwodu drukowanego od większego zespołu (panelu).