Wyzwania

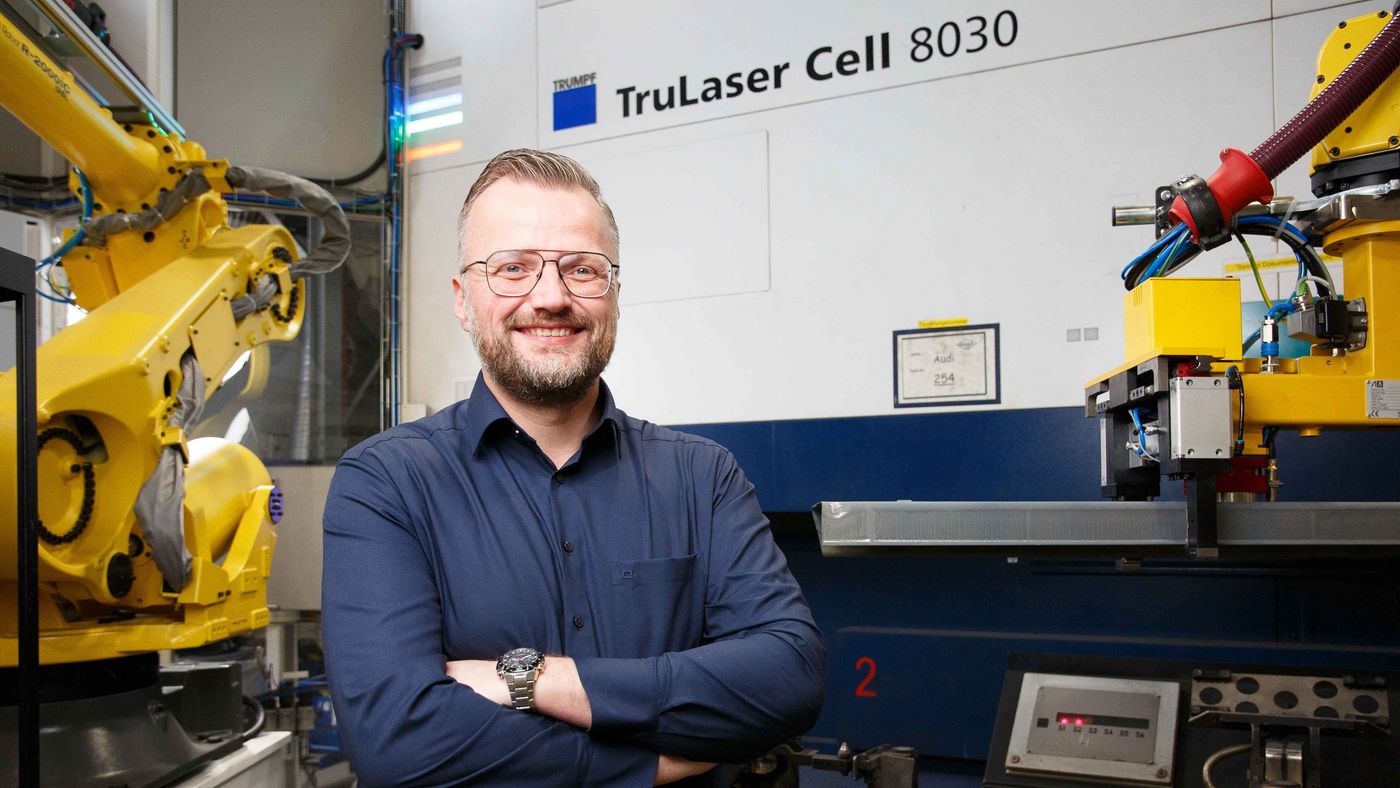

Dostawca części samochodowych GEDIA produkuje elementy karoserii o najrozmaitszych rozmiarach. Ten zakres wymaga dużej elastyczności w produkcji. Automatyzacja, która ma sens z ekonomicznego punktu widzenia, często jest trudna do zrealizowania. Kiedy firma GEDIA otrzymuje zlecenie na produkcję dużej liczby podłużnic, w końcu pojawia się szansa na automatyzację. „Po wstępnym planowaniu stało się jasne, że do produkcji tego jednego artykułu możemy w 100 procentach wykorzystać co najmniej dwa lasery. Pojemniki niezbędne do automatyzacji zostały dostarczone przez klienta. Są to idealne warunki”, stwierdził Pascal Kaufmann, kierownik działu produkcji w GEDIA. Oprócz liczby sztuk, również waga i wymiary podłużnicy przemawiały za automatyczną obróbką: około 8 kilogramów przy długości około 1,80 metra jest trudne do przenoszenia dla pracowników.

Kaufmann i jego współpracownik Björn Müller, kierownik projektu ds. dóbr inwestycyjnych w dziale zarządzania maszynami i budynkami, zwrócili się do firmy TRUMPF. Podczas wspólnych warsztatów z ekspertami TRUMPF i specjalistami partnera Autom8 przedstawili swoje oczekiwania dotyczące w pełni zautomatyzowanego procesu. „Ważną kwestią było dla nas zarządzanie pojemnikami”, powiedział Müller, rozwijając: „W zautomatyzowanym procesie potrzebujemy specjalnych pojemników. Zakup jest kosztowny, a obsługa i przechowywanie mają negatywny wpływ na rentowność”. Na liście priorytetów znalazło się również zapewnienie jakości za pomocą odpowiednich systemów kamer oraz zaawansowana technologia chwytaków. „Elementy formowane na gorąco mają zazwyczaj kształt lejka i chropowatą powierzchnię. W celu dalszej obróbki laserowej są one układane w stosy. Automatyczne chwytanie, a przede wszystkim rozdzielanie części, nie jest łatwym zadaniem” – wyjaśnił Müller. Wreszcie, co nie mniej ważne, dostępna była tylko ograniczona przestrzeń na automatyzację.

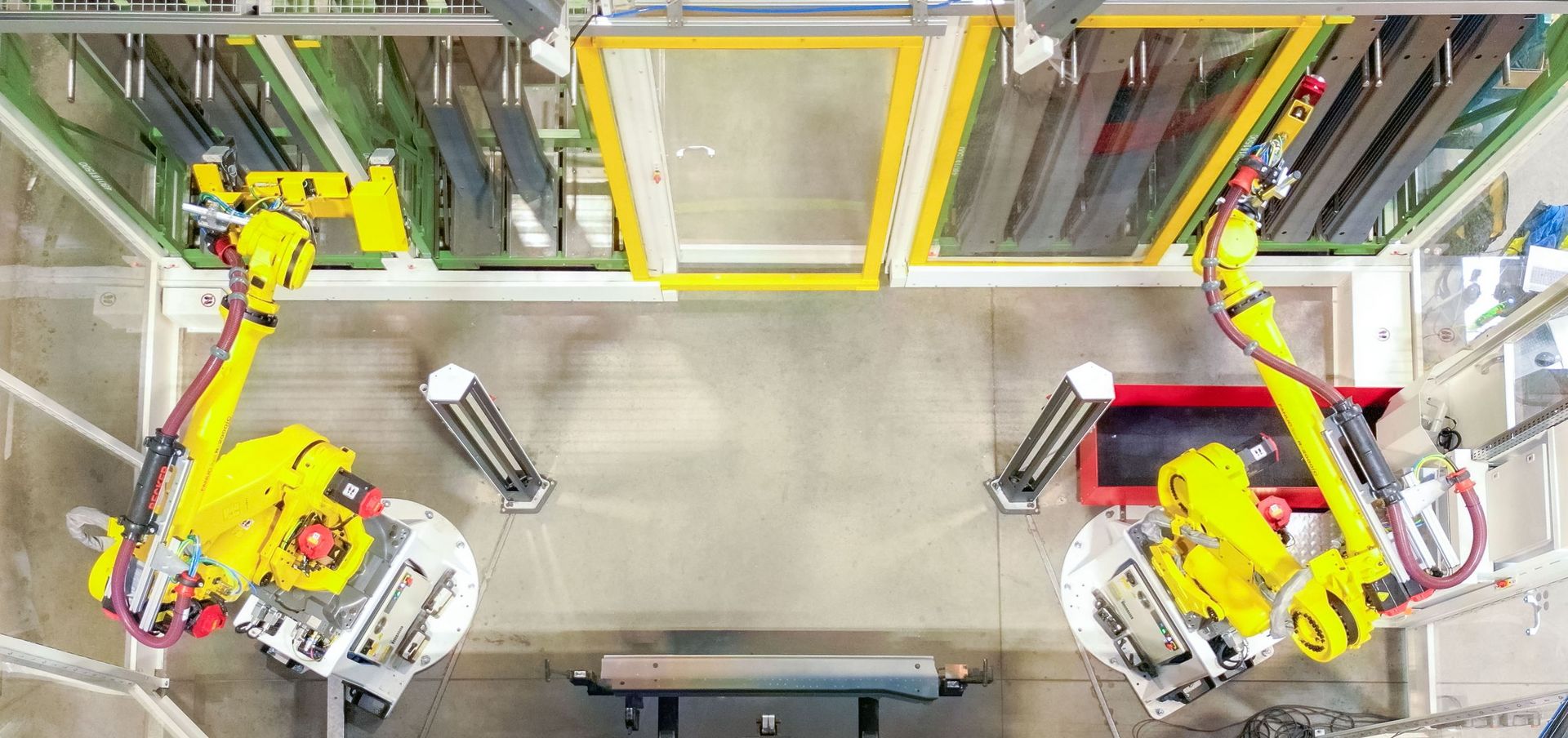

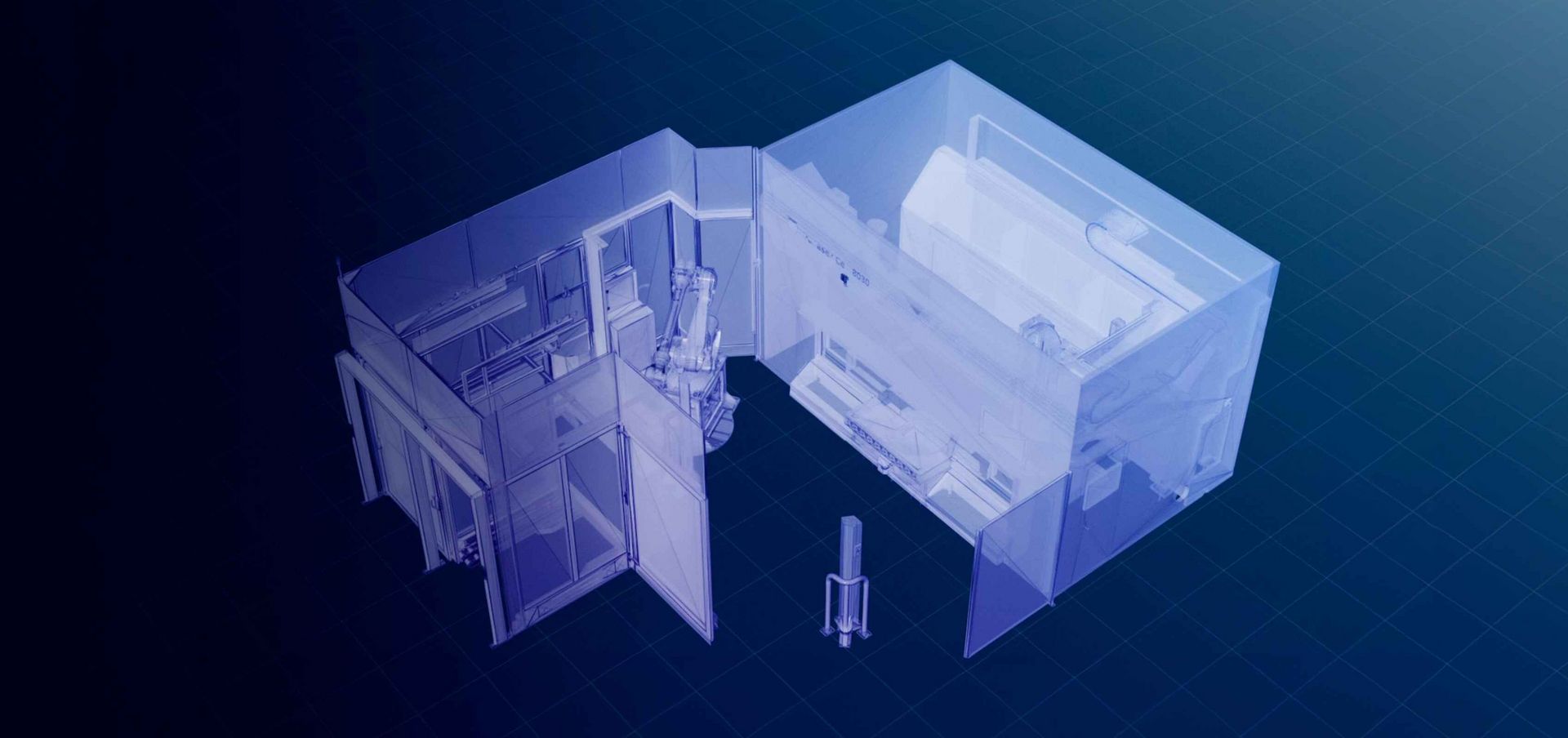

TRUMPF i Autom8 przedstawili przekonującą koncepcję: dwie istniejące maszyny TruLaser Cell 8030 zostaną wyposażone w inteligentny system automatyzacji z jednym robotem, który dzięki kompaktowej konstrukcji umożliwia zarówno automatyczną, jak i ręczną obsługę komórki TruLaserCell 8030, przez co będzie idealnie pasować do przestrzeni produkcyjnej GEDIA. Jednak niemal natychmiast znów potrzebna była elastyczność: zmiana wielkości produkcji wymaga automatyzacji kolejnej maszyny TruLaser Cell 8030. Ponieważ jednak ta instalacja może być wykorzystana tylko w połowie do produkcji podłużnic, dobre doradztwo jest na wagę złota. W związku z pozytywnymi doświadczeniami związanymi z dwoma pierwszymi automatyzacjami Kaufmann i Müller podjęli kolejny krok: zlecili pełną automatyzację, która umożliwia produkcję podłużnic oraz innych artykułów o podobnych wymiarach bez konieczności ponoszenia dużych nakładów na przygotowanie i interwencji operatora w trybie całodobowym.